Магнітно-імпульсне зварювання

|

Магнітно-імпульсна обробка металів грунтується на використанні сил електромеханічної взаємодії між вихровими струмами, наведеними в стінках оброблюваної деталі при перетині їх силовими магнітними лініями імпульсного магнітного поля, і самим магнітним потоком. При цьому електрична енергія безпосередньо перетвориться в механічну, і імпульс тиску магнітного поля діє безпосередньо на заготовку без участі будь-якого передавального середовища. В установку для магнітно-імпульсного зварювання (рис. 3.39) входять: зарядний пристрій 1, що складається з високовольтного трансформатора і випрямляча; комутуючий пристрій 3, який вмикається при подачі імпульсу підпалювання на допоміжний електрод, що викликає розряд батареї високовольтних конденсаторів 2 на індуктор 4. Деталі 5 і 6, що зварюються, встановлюють внапуск під кутом один до одного з зазором між ними. Індуктор 4 встановлюють на поверхні, яка протилежна до зварюваної. Для запобігання переміщення при зварюванні деталь 6 жорстко закріплюється в опорі 7. Закріплення деталі 5 повинно забезпечити переміщення її зварюваного кінця до деталі 6.

При розряді батареї конденсаторів в зазорі між індуктором і заготовкою виникає сильне магнітне поле, яке індукує в заготовці струм. Взаємодія струму індуктора з індукованим струмом у заготовці призводить до виникнення сил відштовхування між індуктором 4 і деталлю 5, внаслідок чого деталь 5 з великою швидкістю переміщається від індуктора в напрямку нерухомої деталі 6. Під час зіткнення в зоні контакту розвиваються високі тиски і утворюється зварне з'єднання.

Дія імпульсного магнітного поля на металевий елемент залежить від довжини і числа витків індуктора; напруги розряду, ємності батареї конденсаторів, енергії розряду, індуктивності та активного опору розрядного контуру; площі внутрішньої поверхні індуктора в поперечному перерізі та ін.

Доцільною областю застосування цього способу є отримання всіляких з'єднань трубчастих деталей між собою та з іншими деталями, а також плоских деталей по зовнішньому і внутрішньому контуру. Магнітно-імпульсним способом можна зварювати практично будь-які матеріали в однорідному і неоднорідному поєднаннях. Діапазон товщин металу деталей становить 0, 5 - 2,5 мм.

3.11 Зварювання тертям

Процесу тертя завжди супроводжує перетворення частини механічної енергії в теплову. При взаємному сухому терті двох металевих деталей температура на контакті пари тертя зростає пропорційно швидкості відносного переміщення деталей і тиску, з яким створюється контакт. У техніці виділення тепла при терті розглядається як шкідливе явище і з ним, за винятком рідкісних випадків, ведеться боротьба. Одним із прикладів корисного використання тепла, що виділяється при терті, є процес отримання нероз'ємного з'єднання, названий зварюванням тертям.

Зварювання тертям є різновидом зварювання тиском, при якому механічна енергія, що підводиться до однієї з деталей, що зварюються, перетворюється на теплову, при цьому генерування тепла відбувається безпосередньо в місці майбутнього з'єднання.

Тепло може виділятися при обертанні однієї деталі щодо іншої (рис. 3.41, а), вставки між деталями (рис. 3.41, б, в), при зворотно-поступальному русі деталей у площині стику відносно малими амплітудами А і при звуковій частоті (рис. 3.41, г) і т.д. Деталі при цьому притискаються постійним або зростаючим в часі тиском Р. Зварювання завершується осаджуванням і швидким припиненням обертання.

У зоні стику при зварюванні протікають такі процеси. У міру збільшення частоти обертання зварюваних заготовок при наявності стискування відбувається притирання контактних поверхонь і руйнування жирових плівок, присутніх на них у вихідному стані. Граничне тертя поступається місцем сухому. У контакт вступають окремі мікровиступи, відбувається їх деформація та утворення ювенільних ділянок з ненасиченими зв'язками поверхневих атомів, між якими миттєво формуються металеві зв'язки і негайно руйнуються внаслідок відносного руху поверхонь.

|

Рисунок 3.41 - Схеми процесу зварювання тертям: 1 – деталі, що зварюються; 2 - вставка; 3 - зона зварювання

Цей процес відбувається безперервно і супроводжується збільшенням фактичної площі контакту і швидким зростанням температури в стику. З ростом температури знижується опір металу деформації і тертя поширюється на всю поверхню контакту. У зоні стику з'являється тонкий шар пластифікованого металу, що виконує ніби роль мастильного матеріалу. Під дією стискаючого зусилля відбувається витіснення металу з стику і зближення зварювальних поверхонь (осаджування). Осадження супроводжується утворенням металевих зв'язків по всій поверхні.

Особливістю зварювання тертям є обмеження застосування цього способу з'єднання формою і розмірами перетину зварюваних деталей. При обертальному русі зварювання тертям дозволяє отримувати хороші результати лише в тих випадках, коли одна з деталей, що підлягають зварюванню, є тілом обертання (стрижень, труба), вісь якого збігається з віссю обертання, а інша деталь має плоску поверхню. Можливі такі види з'єднань, виконуваних за допомогою зварювання тертям (рис. 3.42): стрижні встик, труби встик, стрижень встик з трубою, Т - подібне з'єднання стрижня або труби та деталі з плоскою поверхнею. Можливості застосування зварювання тертям обмежуються не лише формою, але й розмірами перерізу зварюваних деталей в місці їх сполучення. Так, зварювати стрижні діаметром більше 200 мм недоцільно, тому що для реалізації цього процесу потрібні були б машини з двигунами

Рисунок 3.42 - Типи з'єднань, виконаних зварюванням тертям |

потужністю близько 500 кВт з осьовим зусиллям понад 3·106 Н. Спорудження такої машини і її експлуатація були б настільки дорогими, що не окупилися б вигоди, які може дати зварювання тертям.

Неможливо зварити навіть у лабораторних умовах і стрижні діаметром менше 3,5 мм, для яких потрібна установка зі швидкістю обертання шпинделя близько 200 с-1 і складним пристроєм для здійснення миттєвого його гальмування.

Розрахунки та досвід практичного застосування зварювання тертям показують, що його поки доцільно застосовувати для зварювання деталей діаметром від 6 до 100 мм.

Найбільш ефективним є застосування зварювання тертям у сфері виготовлення різального інструменту, при виробництві складових зварювально-кованих, зварювально-литих або зварювально-штампованих деталей. Воно виявляється незамінним при з'єднанні важкозварюваних або зовсім не зварюваних іншими способами різнорідних матеріалів, наприклад, сталі з алюмінієм, аустенітних сталей з перлітними тощо.

Ефективне застосування зварювання тертям і для з'єднання пластмасових заготовок

Рисунок 3.43 - Принципова конструктивно-кінематична схема машини для зварювання тертям

Рисунок 3.43 - Принципова конструктивно-кінематична схема машини для зварювання тертям

|

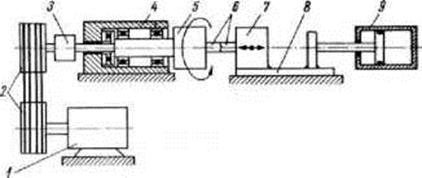

Машини для зварювання тертям зазвичай мають такі основні вузли (рис. 3.43): привід обертання шпинделя 1 з ремінною передачею 2; фрикційна муфта 3 для зчеплення шпинделя з приводним пристроєм; гальмо 4 для гальмування шпинделя; два затискачі для кріплення зварюваних заготовок 7; передня бабка 5 зі шпинделем, що несе на собі затискач 6, що обертається; задня бабка 8 з нерухомим затискачем; пневматичні або гідравлічні циліндри 9, які забезпечують створення необхідного робочого (осьового) зусилля машини; пневматична, пневмогідравлічна або гідравлічна схема управління силовим приводом машини; шафа управління. У більшості машин до складу приводу обертання входять трифазний асинхронний електродвигун, клиноремінна передача з зубчастим ременем. У машинах для мікро- і прецизійного зварювання, шпиндель яких повинен розвивати дуже високу частоту обертання (80 - 650 с-1), як привод використовуються пневматичні турбінки, які характеризуються швидким розгоном і гальмуванням, дозволяють обходитися без передачі за допомогою безпосереднього з'єднання вала з шпинделем машини.

Світовий досвід вказує на інтенсивний розвиток використання зварювання тертям в промисловості.

Дата добавления: 2016-04-11; просмотров: 1666;