СУТНІСТЬ ПРОЦЕСУ ЗВАРЮВАННЯ

Протягом усього періоду існування людини на Землі - в тому числі, в кам'яному, бронзовому і залізному століттях - їй доводилося вирішувати завдання з'єднання між собою двох або більше окремих частин в єдиний монолітний виріб, тобто отримувати нероз'ємні з'єднання. З розвитком суспільства і створенням нових конструкційних матеріалів зі спеціальними властивостями, проблема отримання зварних з'єднань з властивостями, близькими до властивостей цих матеріалів, ставала все більш складною та актуальною.

Конструкційні матеріали складаються з атомів (іонів), що знаходяться у взаємодії. Фізико-механічні характеристики твердих тіл визначаються розташуванням атомів (іонів) і зв'язками, що діють між ними.

Всі тверді тіла чинять опір як деформації розтягу, так і деформації стискування. Отже, між частинками твердого тіла діють як сили притягування, так і сили відштовхування. На певній відстані між частинками ці сили врівноважують одно одну, що і відповідає рівноважному стану кристала. Теорія і досвід показують, що сили притягування між частинками твердого тіла проявляються вже на таких відстанях, при яких сили відштовхування ще дуже малі. Ті й інші сили зростають із зменшенням відстані між частинками, але сили притягування зростають значно повільніше, ніж сили відштовхування.

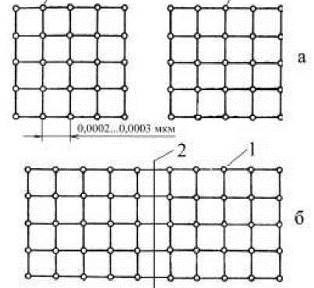

При затвердінні металів атоми зближуються на відстань 0,0002 .. .0,0003 Мкм. Валентні електрони отримують можливість переходити від одного атома до іншого, досить вільно переміщаючись по всьому об'єму металу. Тому валентні електрони прийнято називати "колективізованими", а зв'язок, який існує між іонами, - металевим. Металевий зв'язок можна представити як зв'язок, що виникає за рахунок притягування між гратками з позитивно зарядженими іонами і оточуючими їх "колективізованими" електронами, що стягують атоми.

1.1. Утворення міжатомних зв'язків під час зварювання.

Для того, щоб зварне з'єднання мало такі ж властивості, що і зварювані матеріали, необхідно в зоні з'єднання (між поверхнями, що зварюються) сформувати таку ж взаємодію між атомами, як і в матеріалах конструкції.

Для пояснення процесу утворення зварного з'єднання розглянемо схематично випадок з'єднання двох монокристалів з ідеально чистими і ідеально рівними поверхнями (рис.1.1). З'єднання таких монокристалів (стан "а") в єдине ціле (стан "б") відбудеться, якщо зблизити їх поверхні на відстань рівну або близьку за величиною параметру кристалічної гратки (відстані між атомами у твердому тілі) - 0,0002 .. .0,0003 Мкм.

Зварювання реальних твердих тіл утруднюється рядом факторів. Реальні тіла - полікристалічні. Вони не мають ідеально чистих і ідеально гладких поверхонь.

Рисунок 1.1 - Схема утворення зварного з'єднання між двома монокристалами: а - монокристали до зварювання; б - монокристали після зварювання; 1 - іон кристалічної гратки; 2 - границя зварного з'єднання

Після механічної обробки на поверхні металів є макроскопічна і мікроскопічна геометрична неоднорідність - хвилястість і шорсткість відповідно. Мікровиступи розташовуються на хвилястій поверхні, крок якої може складати від 1000 до 10000 мкм, а висота мікровиступів від часток (після шліфування) до десятків мікрометрів (після токарної та фрезерної обробки), що на кілька порядків більше параметра кристалічної гратки.

При зближенні таких поверхонь їх контактування відбудеться не по всій поверхні, а лише в окремих точках (рис.1.2).

Завдання з'єднання реальних поверхонь металів в одне ціле значно ускладнюється і наявністю на контактних поверхнях крім мікровиступів оксидів, адсорбованих газів, вологи, органічних (жирових) забруднень.

Рисунок 1.2 - Модель контакту твердих тіл по макроскопічній хвилястості (а) і мікроскопічній шорсткості (б) поверхонь

Утворення металевих зв'язків можливе за умови видалення з контактних поверхонь забруднень (найбільш міцними з яких є оксиди) і забезпечення суцільності фізичного контакту, тобто зближення зварюваних поверхонь на відстань параметра кристалічної гратки по всій поверхні з'єднання.

При всіх способах зварювання попередньо поверхні, що зєднуються, піддають обробці, яка забезпечує видалення поверхневих забруднень і певну геометрію поверхні.

Але в атмосфері повітря на очищених поверхнях вже за 2,4·10-9 секунди утворюється мономолекулярний шар газу, тому, як би не очищали поверхні металу перед зварюванням, вони завжди виявляються покритими шаром оксидів та газів.

Найменшу висоту мікровиступів на зварюваних поверхнях забезпечує їх особливо чистове полірування, але і після такої трудомісткої обробки висота мікровиступів в сотні разів більша параметра кристалічної гратки. Тому утворення зварного з'єднання (зближення зварюваних поверхонь, видалення оксидів і утворення металевих зв'язків) може відбуватися в процесі їх стискання, пластичної деформації поверхонь, що зварюються, під дією прикладених сил (тиску), або в процесі їх оплавлення з наступним самовільним утворенням спільної зварювальної ванни.

Звідси всі способи зварювання можна умовно розділити на зварювання тиском і зварювання плавленням.

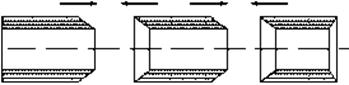

Зварювання тиском може здійснюватися без підігрівання (холодне зварювання) і з підігріванням. При холодному зварюванні необхідна деформація більше 90%, в процесі якої відбувається зминання мікровиступів на поверхнях і руйнування оксидних плівок (рис.1.3). Підігрівання полегшує процес зварювання і з'єднання відбувається при значно меншій деформації.

Рисунок 1.3 - Схема зварювання пластин тиском

У розплавленому металі існують певні зв'язки між атомами (іонами). Є вони і на утворених під час плавлення крайках міжфазних границь твердий метал - рідкий. Тому для формування безперервного міжатомного зв'язку досить утворення спільної зварювальної ванни і, як наслідок, зникнення границі між поверхнями, що з’єднуються.

Формуванню зварного з'єднання можуть перешкоджати поверхневі забруднення, насамперед оксиди. При цьому оксиди можуть розчинятися в зварювальній ванні (наприклад, при зварюванні сталей, титану та ін.) і приводити до забруднення зварного шва киснем. Якщо ж оксиди тугоплавкі і нерозчинні в рідкому металі, то вони перешкоджають сплавленню металу і утворенню загальної зварювальної ванни (наприклад, при зварюванні алюмінію) та забруднюють шов включеннями. У цьому випадку вишукують прийоми, що забезпечують руйнування і видалення оксидів з шва на поверхню.

Таким чином, процес зварювання слід розглядати як сукупність технологічних прийомів (розплавлення зварюваних поверхонь з утворенням зварювальної ванни, нагрів і деформація зварюваних заготовок тощо), спрямованих на вирішення завдання встановлення міжатомних зв'язків на границях розділу заготовок, що з'єднуються.

Слід зазначити, що утворення металевих зв'язків між зварюваними поверхнями, хоча і є основним і необхідним етапом формування з'єднання, все ж ще не визначає кінцеві властивості отриманих зварних з'єднань. Останні залежать від цілого ряду процесів, які є супутніми під час утворення міжатомних зв'язків - процесів, які призводять до зміни в зоні зварного з'єднання будови кристалів, хімічного складу, формуванню внутрішніх напружень та розвитку деформацій.

Найбільші відхилення властивостей зварного з'єднання від властивостей основного металу спостерігаються при зварюванні плавленням, так як в цьому випадку метал нагрівається, по-перше, нерівномірно по всьому об'єму зварюваних заготовок і, по-друге, до найбільш високої температури - температури плавлення.

При зварюванні тиском також можуть відбуватися зміни кристалічної будови заготовок, так як метал може нагріватися вище температури початку зміни кристалічної будови матеріалів, але ці зміни не настільки істотні, як при зварюванні плавленням.

Тому при розгляді процесу утворення зварного з'єднання в умовах зварювання плавленням слід вивчати:

- зміни хімічного складу металу шва;

- формування структури зварного з'єднання;

- утворення внутрішніх (зварювальних) напружень, що виникають при нерівномірному нагріванні й здатних викликати деформації зварних конструкцій і навіть руйнування зварного з'єднання.

1.2. Особливості формування хімічного складу металу шва.

Хімічний склад металу шва визначається хімічним складом металу, що зварюється, електродного (присадного) дроту та фізико-хімічними процесами, що протікають в зварювальній ванні.

В умовах високої температури електричної дуги і металу зварювальної ванни відбувається дисоціація молекул газів - кисню, азоту, водню і хімічних сполук - вуглекислого газу і парів води з утворенням атомарного кисню, азоту, водню і вуглецю, які стають вельми активними і реагують з металом.

Так, при зварюванні сталей кисень, що взаємодіє з залізом, утворює оксиди FeO, Fe3O4, Fe2O3. Найбільш небезпечним для якості шва є оксид FeO, здатний розчинятися в рідкому металі. Після охолодження шва, зважаючи на високі температури затвердіння, FeO залишається в ньому у вигляді виділень по границях зерен, що сильно знижує пластичність шва. Чим більше кисню в шві знаходиться у вигляді FeO, тим гірші його механічні властивості. Вищі оксиди Fe3O4 і Fe2O3 не розчиняються в рідкому металі і спливають на поверхню зварювальної ванни у вигляді шлаку.

Крім заліза окислюються і інші легуючі елементи сталі. Окислення цих елементів призводить до зменшення їх вмісту в металі шва. Крім того, утворені оксиди можуть залишатися у шві у вигляді різних включень або пір, що значно знижує механічні властивості зварних з'єднань.

Тому однією з умов отримання якісного металу шва є попередження його окислення в першу чергу шляхом створення різних захисних середовищ.

Однак застосовувані при зварюванні захисні заходи не завжди забезпечують відсутність окислення розплавленого металу. У цьому випадку метал шва потрібно розкислити. Розкисленням називають процес відновлення заліза з його оксиду та переведення кисню у форму нерозчинних сполук з подальшим видаленням їх в шлак. У загальному випадку реакція розкислення має вигляд:

FeO + Ме=Fe + МеО,

де Ме - розкислювач.

Розкислювачем є елемент, що має в умовах зварювання більшу спорідненість до кисню, ніж залізо. Як розкислювачі застосовують кремній, марганець, титан, алюміній. Розкислювачі вводять в зварювальну ванну через електродний дріт, покриття електродів, флюси.

Азот повітря, потрапляючи в стовп дуги, дисоціює і, перебуваючи в атомарному стані, розчиняється в рідкому металі. У процесі охолодження азот випадає з розчину і взаємодіє з залізом, утворюючи нітриди - Fe2N, Fe4N. Вміст азоту в металі шва шкідливо впливає не його механічні властивості, особливо пластичність. Крім того, насичення металу азотом сприяє утворенню газових пір.

Водень в зону зварювання потрапляє з вологи покриття електрода або флюсу, іржі на поверхні зварювального дроту та деталі, з повітря. Атомарний водень добре розчиняється в рідкому металі. При охолодженні і, особливо, кристалізації зварювальної ванни розчинність водню різко (стрибкоподібно) зменшується. Водень, що виділився, не встигає повністю віддалитися з металу шва. Це призводить до утворення газових пір. Крім того, атоми водню дифундують в наявні порожнини, призводять до підвищення в них тиску, розвитку в металі внутрішніх напружень і утворення мікротріщин.

1.3. Кристалічна будова зварного з'єднання.

Зварне з'єднання (рис.1.4) включає в себе зварний шов 1, що утворюється в результаті кристалізації зварювальної ванни; зону сплавлення 2, в якій метал при нагріванні перебував у твердо-рідкому стані, і зону термічного впливу 3, що є частиною основного металу, який піддавався тепловому впливу, що зумовив зміну структури і властивостей.

1 2 3

Рисунок 1.4 - Схема будови зварного з'єднання: 1 - зварний шов; 2 - зона сплавлення, 3 - зона термічного впливу

Зварний шов має кристалічну будову литого металу, яка сформувалася в результаті розвитку первинної та вторинної кристалізацій.

Первинною кристалізацією називають перехід металу з рідкого стану в твердий, в результаті чого утворюються кристаліти (зерна). Процес первинної кристалізації починається на частково оплавлених зернах основного металу, що знаходяться на дні зварювальної ванни. При багатошаровому зварюванні центрами кристалізації є поверхні кристалітів попереднього шару. Зростання кристалітів відбувається в результаті приєднання до їх поверхні окремих частинок (атомів) з навколишнього розплаву. Кожен кристаліт, зростаючи від окремого зерна на границі сплавлення, являє собою групу спільно зростаючих елементарних стовпчастих кристалів, зрощених із загальною основою, тобто з оплавленим зерном основного металу.

Залежно від форми і розташування кристалітів затверділого металу розрізняють зернисту, стовбчасту і дендритну структуру.

При зернистій структурі зерна не мають певної орієнтації, а за формою нагадують багатогранники. Така структура зазвичай характерна для металу шва, виконаного покритими електродами, при його досить швидкому охолодженні. При стовпчастій і дендритних структурах зерна витягнуті в одному напрямку. У стовпчастій структурі вони мають компактну форму, а в дендритній - гіллясту. Такі структури шов має при повільному охолодженні - при зварюванні під флюсом і електрошлаковому зварюванні.

Напрямок росту кристалів пов'язаний з інтенсивністю відведення тепла від ванни рідкого металу. Кристали ростуть перпендикулярно до границі сплавлення в напрямку, протилежному відведенню теплоти (рис.1.5).

Рисунок 1.5 - Схеми напрямку росту кристалітів під час утворення шва: а - з глибоким проваром; б - широкого; в - електрошлакового; 1 - мідні повзуни для охолодження

Під час зварювання сталей спочатку утворюються кристаліти однієї будови, але в процесі охолодження відбуваються перетворення, які супроводжується зміною будови металу за рахунок появи нових утворень в границях первинних стовпчастих кристалітів. Таке явище називається вторинною кристалізацією або перекристалізацією.

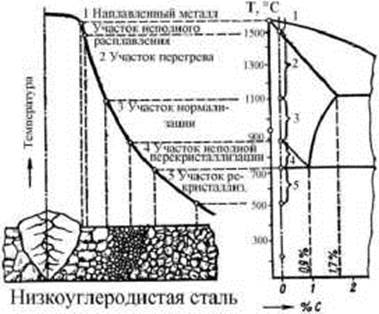

Під час зварювання низьковуглецевої сталі в околошовній зоні розрізняють такі ділянки (рис.1.6): сплавлювання, перегріву, нормалізації, неповної перекристалізації і рекристалізації. Далі йде основний метал, що не піддавався впливу високих температур.

Зона сплавлювання (ділянка неповного розплавлення) безпосередньо примикає до зварного шва. На цій ділянці і відбувається зварювання. Ширина її залежить від джерела нагрівання і режиму зварювання та займає біля 0,1 - 0,4 мм.

Ділянка перегріву. На цій ділянці, де метал був нагрітий приблизно від 1100°С до температури початку плавлення основного металу, розвивається крупне зерно, що призводить до утворення голчатої (відманштетової) структури. Механічні властивості на ділянці перегріву знижені. Ширина її змінюється в межах 1 - 3 мм.

Ділянка нормалізації (перекристалізації) охоплює частину основного металу, нагрітого до температур 900 - 1100°С. На цій ділянці створюються сприятливі умови для утворення дрібнозернистої вторинної структури, внаслідок чого її механічні властивості звичайно вище механічних властивостей основного металу, що не піддавався нормалізації. Ширина ділянки знаходиться в границях 1,2 - 4 мм.

Ділянка неповної перекристалізації включає в себе метал, який нагрітий до 720 - 900°С і піддавався тільки частковій перекристалізації через нестачу теплоти для перекристалізації і подрібнення всіх зерен. Тому тут поряд з досить великими зернами основного металу, що не змінились під час нагрівання, є дрібні зерна, що утворилися в результаті перекристалізації. Механічні властивості такої змішаної структури невисокі.

Рисунок 1.6 - Кристалічна будова навколоколошовної зони під час зварювання низьковуглецевої сталі

Ділянка рекристалізації спостерігається при зварюванні сталей, які піддавалися раніше пластичним деформаціям (прокатуванню, куванню, наклепуванню), в результаті яких частина зерен основного металу сплющилася і витягнулася, а частина роздрібнилася. На даній ділянці метал був нагрітий до 500 - 720°С, що викликало його рекристалізацію, сутність якої полягає в тому, що з уламків зерен зароджуються і ростуть нові зерна, розмір яких значно збільшується. При зварюванні металу, що не піддавався пластичній деформації (наприклад, литих деталей), процесу рекристалізації і відповідної ділянки не спостерігається.

Загальна ширина зони термічного впливу залежить від виду, способу і режиму зварювання.

| Вид зварювання | Ширина зони термічного впливу, мм |

| Ручне дугове | 3 - 6 |

| В захисних газах | 1 - 3 |

| Під флюсом | 2 - 4 |

| Електрошлакове | 11 - 14 |

| Газове | 20 - 30 |

1.4. Напруження і деформації під час зварювання

У процесі виготовлення зварних конструкцій у них виникають зварювальні напруження і деформації. Зварювальні напруження, що перевищують певну межу, викликають пластичну деформацію металу, що призводить до зміни розмірів і форми виробу, тобто до його викривлення. Якщо зварювальні напруження перевищують межу міцності, то відбувається руйнування зварного шва або з'єднання, тобто утворюються тріщини. Причинами виникнення зварювальних напружень і деформацій є нерівномірне нагрівання металу під час зварювання, ливарна усадка розплавленого металу і структурні перетворення в металі в процесі його охолодження.

Всі метали під час нагрівання розширюються, а при охолодженні стискаються. За наявності жорстких зв'язків між нагрітими і холодними ділянками металу це призводить до утворення стискаючих або розтягуючих внутрішніх зварювальних напружень. Ця зміна розмірів залежить від коефіцієнта лінійного розширення даного металу, довжини нагрітої зони, а також температури її нагрівання.

Під час зварювання відбуваються поздовжня і поперечна усадки розплавленого металу, в результаті чого утворюються поздовжні і поперечні внутрішні напруження, що викликають деформації зварних виробів. В результаті поздовжньої усадки виникає викривлення виробів в поздовжньому напрямку, а поперечна, як правило, призводить до кутових деформацій, тобто до викривлення в бік більшого обсягу розплавленого металу (рис. 1.7). При зварюванні легованих і високовуглецевих сталей поряд з тепловими виникають об'ємні структурні напруження. Пояснюється це тим, що при охолодженні змінюється структура металу (розміри і взаємне розташування його зерен), що супроводжується зміною обсягу металу і викликає внутрішні напруження. При зварюванні низьковуглецевих і низьколегованих негартівних сталей структурні напруження дуже малі і виникають рідко.

Ще складніші процеси протікають при зварюванні різнорідних металів. Основними труднощами, що виникають при цьому, можуть бути металургійна несумісність, тобто відмінності в структурі, а також відмінності в коефіцієнтах лінійного розширення, тепло- і електропровідності.

|

Рисунок 1.7 - Деформації зварних виробів від поперечної усадки наплавленого металу

2 ІСТОРІЯ РОЗВИТКУ ЗВАРЮВАННЯ

2.1. Зварювання в давнину

З надр кам'яного століття беруть початок багато досягненнь людства, в тому числі і в області зварювальної технології.

Ще в глибоку давнину за допомогою кам'яного знаряддя з самородків золота, срібла, міді можна було обковувати платівки, гострі леза, шкребки і т. п., які для збільшення їх розмірів з'єднували між собою. Завдаючи ударів по складених разом шматках металу, вдавалося домогтися їх з'єднання. А це був вже один з видів зварювання - зварювання в холодному стані шляхом деформування. Спосіб холодного зварювання удосконалюється до цих пір і знаходить ефективне застосування в наш час.

За кілька тисячоліть до нашої ери деякі племена навчилися видобувати з руди мідь. Але техніку лиття вони ще не опанували і, щоб виготовити великий виріб з міді, їм доводилося вдаватися до зварювання окремих підігрітих шматків металу. Підігрівання металу до пластичного стану полегшував схоплювання, а процес з'єднання нагадував кування. Тому він і називається ковальським зварюванням.

Поява нового матеріалу - бронзи змусило древніх умільців взятися за розробку нових методів зварювання. Справа в тому, що бронза мала більш високу міцність, твердість, опір стиранню в порівнянні з міддю. Однак її пластичність була значно нижчою пластичності міді. Тому зварювання бронзи методом пластичної деформації, навіть з підігрівом, не забезпечувало утворення з'єднання. Ймовірно, стародавні майстри не раз спостерігали, як перегріті крапельки розплавленої бронзи, потрапляючи на бронзові пластини, іноді міцно "схоплювалися" з ними. Ось цією властивістю - схоплюватися, приварюватися - і скористався безвісний винахідник ливарного зварювання, сутність якого полягала в тому, що зазор між заготовками заповнювався розплавленим металом і деформування зварного з'єднання відбувалося в твердорідкому стані. Цим способом, ймовірно, були виготовлені бронзові посудини висотою 310 мм з товщиною стінок всього 0,5 .. .0,7 мм в Стародавній Греції.

У III...II тисячоліттях до н. е. в різних районах земної кулі почали отримувати залізо. При цьому в деяких випадках маса виробів набагато перевищувала ту кількість металу, яку можна було отримати за одну плавку за існуючою тоді технологією. Найбільш яскравим прикладом є знаменитий пам'ятник в Індії - колона, виконана з вельми чистого заліза (99,97% Fe).

Колона важить близько 6,5 тонн, має висоту 7,3 м при діаметрах біля основи 416 мм, а зверху - 295 мм і належить вона до 415 р. н. е. Але аж до початку XIX століття не було відомо способів отримання температур, достатніх для розплавлення заліза і лиття виробів з нього. Горіння звичайної деревини створює температуру 1000...1100 °С, достатню для плавлення міді та її сплавів. Але щоб виплавити чисте залізо, потрібна температура порядку 1550 °С. Не було печей і методів створення такої температури, причому знадобляться тисячоліття, перш ніж з'являться технічні можливості досягнення її.

Однією з гіпотез, що пояснює створення цієї колони, є застосування кричного методу отримання заліза з наступним куванням заготовок (ковальським зварюванням криць) в нагрітому стані. Спочатку в горнах при температурах порядку 1000 °С відновленням залізної руди деревним вугіллям отримували крицю, що має вигляд губчастої маси і складається із зерен чистого заліза і шлаку. А потім крицю неодноразово проковували в нагрітому стані. При цьому окремі частинки заліза з'єднувалися - зварювалися, утворюючи щільний метал. Таке залізо називали звареним.

Для того, щоб збільшити масу металу, окремі заготовки розігрівали до білого стану, складали разом і проковували. Без ковальського зварювання залізний вік початися не міг. Високої майстерності досягли ковалі-зварники у виготовленні знарядь праці і зброї.

Безліч залізних мечів зберігається в різних музеях світу. Дивовижні за своєю конструкцією мечі 1-11 ст., знайдені на місцях колишніх римських фортець, підняті із затонулих кораблів. Клинки мечів неоднорідні по товщині і складаються з шарів, що чергуються в певній послідовності, із твердої сталі і м'якого заліза. Такі мечі мали високу міцність і до того ж мали властивість самозагострюватися.

Сучасними методами металографії встановлено, що один з клинків мав одинадцять шарів. Така робота вимагала оволодіння всіма премудростями ковальського зварювання, величезного досвіду, інтуїції (про науку говорити було ще рано). Багатошарові тонкі клинки з диференційованими властивостями можна вважати вершиною ковальського зварювання. В античні часи високого економічного і суспільного розвитку досягла Еллада. Ковальське ремесло було в такій пошані, що, відповідно до грецької міфології, їм не погребував займатися один з олімпійських богів - Гефест, покровитель мистецтв і ремесел. У залізному віці використовувалася і така технологія отримання нероз'ємних з'єднань, як пайка.

Рано чи пізно древні ювеліри повинні були виявити, що для з'єднання металів і сплавів методом заливки можна застосовувати такі сплави, які плавляться при меншій температурі, ніж основний метал, що з'єднується. Так, варто було тільки в золото додати мідь або срібло, як утворювався сплав з меншою, ніж у вихідних компонентів, температурою плавлення. Через тисячі років металознавці дослідять вплив складів сплавів на температуру їх плавлення, накреслять діаграми стану всіляких комбінацій металів і, зокрема, встановлять, що сплав 20% золота і 80% міді плавиться при температурі 886 °С (тоді як температура плавлення технічно чистого золота 1064 °С , а міді - 1083 °С), сплав 70% срібла з 30% міді плавиться при 780 °С (температура плавлення чистого срібла 961 °С). Цю властивість сплавів і було використано для пайки. Ще в єгипетських пірамідах археологи неодноразово знаходили предмети з золота і срібла, спаяні оловом. А у Помпеї, загиблої при виверженні Везувію, були виявлені свинцеві водопровідні труби, спаяні поздовжнім швом. Багато

|

золотих прикрас і предметів побуту, знайдені в скіфських курганах, зроблені за допомогою паяння (рис.2.2).

Рисунок 2.2 – Прикраси, виготовлені із застосуванням паяння: а - колти, б - піксида, в – накладки, г - браслет (4-2 століття до н.е.)

Своєю вражаючою красою шедеври древнього мистецтва зобов'язані не тільки таланту художників, а й майстерності умільців, які здійснювали пайку. Причому на багатьох виробах навіть неможливо помітити шов.

Ковалі аланских племен, які володіли технологією ковальського зварювання сталі і заліза, в Х ст. використовували для пайки деталей з бронзи, срібла і золота легкоплавкі свинцево-оловянисті припої.

Значного успіху мистецтво металообробки досягло в Київській Русі в ІХ...ХІІ ст. Рівень виробництва та обробки був досить високим, щоб виготовляти прекрасні ювелірні прикраси (рис. 2.2), озброєння і численні знаряддя праці. Ці вироби відрізнялися високою якістю і чистотою зварних швів в місцях з'єднань. Для виготовлення мечів, наконечників списів застосовували сталь і залізо різних сортів. Часто з міцної сталі робили тільки різальну крайку і наварювали на неї ковальським способом сталь

|

пом'якше. Ковалі таврували свої вироби, наварюючи букви і знаки.

Рисунок 2.3 – Мечі вікінгів (ковальське зварювання)

Розвиток продуктивних сил, підйом економіки на Русі, визвольна боротьба народу проти монголо-татарського ярма підняли на новий щабель ковальсько-зварювальну справу. У 1382 році проти орди хана Тохтамиша використовували ковано-зварні гармати, при виготовленні яких залізну крицю розковували в лист, а потім його скручували на залізній оправці в трубу. Взаємно перекриті кромки листа зварювали внапуск поздовжнім швом. Потім на цю трубу навертали ще один або два листи, стежачи за тим, щоб зварні шви не збігалися. Виходила частина ствола. Кілька таких багатошарових частин заготовок з'єднували між собою. При цьому спряжувані кінці заготовок попередньо виковували у вигляді внутрішнього або зовнішнього конуса, що дозволяло їх потім з'єднати внапуск ковальським зварюванням (рис.2.4).

Рис.2.4. Схема елементів ствола гармати, одержуваної ковальським зварюванням

Для того, щоб виготовити великий виріб (вал, довгу смугу), була потрібна велика заготовка. Такі заготовки отримували з пакету дрібних листів. Пакет, скріплений обручем, нагрівали в печі й проковували-зварювали, надаючи форму бруса. При необхідності кілька таких брусків, в свою чергу, зварювали між собою.

У 19 столітті спостерігалався підйом промислового виробництва. Ковальське зварювання досягло епогею розвитку внаслідок використання парових молотів гідравлічних пресів та нових технологій нагрівання. Але таке зварювання не забезпечувало якості зварних швів, було нестабільним та молопродуктивним.

Зварювання плавленням, широко поширене в наш час, не могло бути реалізоване через відсутність потужного джерела тепла, здатного локально розплавити метал для утворення спільної зварювальної ванни.

2.2. Винайдення зварювання та його розвиток

На початку 1802 професор Петербурзької медико-хімічної академії В.В. Петров побудував найбільше для того часу джерело струму - батарею з 4200 пар мідних і цинкових пластин. Саме цій батареї і було призначено стати історичною: на ній була вперше в світі отримана електрична дуга.

Її назвали вольтовою, за назвою джерела струму - вольтовий стовп. Але сучасники не зуміли гідно оцінити відкриття вченого. Від відкриття В.В. Петрова до технічного застосування дугового розряду з метою з'єднання (зварювання) і роз'єднання (різання) металів пройшло близько 80 років. Відкриття В.В. Петрова значно випередило свій час. Треба було з'явитися на світ новому вітчизняному умільцю-самородку Миколі Миколайовичу Бенардосу, який на основі дуги Петрова і досягнень світової електротехніки створив принципово новий спосіб зварювання й різання металів - електродугового.

М. М. Бенардос народився 7 серпня 1842 року в селі Бенардосівка на Херсонщині (нині село Мостове Миколаївської області). З ранніх років він виявив цікавість до різних ремесел, особливо до техніки. І хоча за наполяганням батька, полковника у відставці, йому довелося вступити на медичний факультет Київського університету, до кінця він там не довчився і перейшов у Московську землеробську і лісову академію (нині Тимірязєвська сільськогосподарська академія). У 1869 році М.М. Бенардос оселився в містечку Лух Подольської губернії. Він побудував у маєтку матері механічні майстерні і зайнявся винахідництвом. Більше 120 оригінальних винаходів зробив М.М. Бенардос, а його винаходи використовуються донині: залізні борони та заглибники, скороварки і молотильні машини, парові ножиці і пневматична поливалка, пароплавні колеса з поворотними лопатями і мисливські човни, замки та крани, турбіни для гідроелектростанцій і гармата для метання канатів на пароплав, що тоне, літальні апарати і верстати для обробки металу і дерева, пневматичні вагонні гальма і вітряний двигун. Велику кількість винаходів зробив він в області електротехніки. І найважливіший з них, що приніс йому світову славу, - розроблений у 1882 р. спосіб електродугового зварювання, названий «Електрогефест». Метал розплавлявся дугою, що горить між вугільним електродом, закріпленим у спеціальному тримачі (рис.2.5), і виробом, підключеними до полюсів джерела струму.

Рисунок 2.5 - Тримач М.М. Бенардоса для ручного дугового зварювання

При цьому між генератором і дугою підключалася батарея акумуляторів. Генератор працював безперервно, заряджаючи акумулятори, а в момент збудження дуги між електродом і металом енергія подавалася в дугу у великій кількості. Однак таке джерело живлення було, звичайно, далеким від досконалості. В результаті напруженої праці до літа 1885 М.М. Бенардосу вдалося повністю, в деталях розробити технологію зварювання сталі і чавуну та апаратуру для зварювання, успішно провести випробування. У 1885 році 6 липня він звернувся до Департаменту торгівлі і мануфактур Росії з проханням про видачу йому привілеї на "Спосіб міцного скріплення металевих частин і їх роз'єднання безпосереднім впливом електричного струму".

На цей процес М.М. Бенардосу були видані патенти у Франції, Бельгії, Великобританії, Германії, Швеції, пізніше в Італії, США, Австро-Угорщині, Данії та інших країнах. У 1886 році в столиці Росії було організовано перше в світі спеціалізоване Науково-виробниче об'єднання з електрозварювання - "Електрогефест". Почалось практичне застосування дугового зварювання в майстернях залізних доріг і на інших підприємствах не тільки для ремонту, але і для виготовлення готових металевих виробів.

"Електрогефест" успішно застосовували і за рубежем. До середини 90-х років XIX століття новий технологічний процес був впроваджений більш ніж на 100 заводах Західної Європи і США, електрозварювання почали застосовувати не тільки для допоміжних ремонтних робіт, але і як основний технологічний процес виробництва нових металевих виробів.

Творцем нового напрямку у виробництві металевих конструкцій став російський інженер М.Г. Славянов, який запропонував використовувати для електрозварювання електричну дугу між виробом і сталевим стрижнем-електродом. Микола Гаврилович Славянов народився 5 травня 1854 року у Воронезької губернії. Закінчивши із золотою медаллю гімназію у Воронежі, він в 1872 році вступив до Петербурзького гірничого інституту, де отримав спеціальність інженера-металурга. Працював на казенних заводах на різних посадах, тривалий час - директором Пермських гарматних заводів. Славянов вніс до винаходу Бенардоса суттєві удосконалення, замінив неплавкий вугільний електрод металевим плавким стрижнем, подібним за хімічним складом до зварюваного виробу, що дозволило значно покращити якість зварного шва. Крім того, для захисту зварювальної ванни був використаний металургійний флюс, що розплавлявся. Це значно підвищило якість наплавленого металу. Славянов спроектував спеціальний зварювальний генератор на 1000 А, який замінив акумуляторну батарею у процесі Бенардоса.

Особливо ефективно новий спосіб використовувався для зварювання дефектів лиття, ремонту деталей паровозів, парових машин, зубчастих коліс тощо. Тільки за три з половиною роки на Мотовилихінському заводі було виконано більше 1600 робіт зі зварювання та наплавлення відповідальних виробів.

Спосіб Славянова отримав диплом першого ступеня і золоту медаль на Всесвітній виставці в Чікаго в 1893 році за дивовижний експонат - металевий дванадцятигранний стакан заввишки 210 мм. Микола Гаврилович наварив на сталь один за одним електроди з бронзи, томпаку (сплав міді з цинком), нікелю, сталі, чавуну, нейзильберу (сплав міді з цинком і нікелем). Зроблений з цієї багатошарової заготовки стакан масою 5330 грамів представляв відразу всю гаму конструкційних металів того часу.

М.Г. Славянов виготовив і випробував перший в світі зварювальний напівавтомат, елементи якого використані і в сучасних автоматичних зварювальних головках. У 1891 році М.Г. Славянов запатентував винахід у Франції, Німеччині, Великобританії, Австро-Угорщині, Бельгії, а в 1897 році - в США.

Крім позитивних якостей нового виду зварювання його широкому впровадженню перешкоджали недоліки: вигоряння легувальних елементів з сплавів, окиснення шва тощо. Кроком вперед для удосконалення процесу була ідея шведського інженера О. Кельберга. Він запропонував покривати металеві плавкі електроди термостійкими неелектропровідними матеріалами. І хоча тугоплавке покриття потрібно було Кельбергу, щоб виконати зварювання в стельовому положенні (запобігти стіканню електродного металу), виявилося, що воно дещо захищає розплавлений метал від кисню та азоту повітря. У 1917 році американські вчені О. Андрус і Д. Стреса винайшли новий електрод. Їх сталевий стрижень був обгорнутий смугою паперу, приклеєною силікатом натрію - рідким склом. Папір став джерелом диму, що відтісняв повітря із зони зварювання. Виявилася ще одна цікава властивість нової обмазки - дуга збуджувалася відразу, з першого торкання і не гасла, як звичайно, при незначному подовженні. Позначилася присутність в обмазці натрію.

Спільними зусиллями винахідників багатьох країн до кінця 20-х років минулого століття електроди з обмазкою вже містили спеціальні газотворні речовини, які відтісняють повітря із зони зварювання; легувальні речовини, які покращують склад і структуру металу шва; шлакоформуючі компоненти, які захищали розплавлений метал від взаємодії з повітрям; і , нарешті, речовини з низьким потенціалом іонізації, які стабілізують дугу. Зміною складу компонентів покриття, можна було отримувати електроди зі спеціальними властивостями.

Перші великі зварювальні роботи в Росії поновилися і були виконані під керівництвом В.П. Вологдіна. На Дальзаводі (судноремонтний завод) він організував в 1920 році зварювальну ділянку, на якій ремонтували деталі й вузли суден, виготовляли парові котли, буксирні катери. На станції Великий Невер за проектом Вологдіна вперше був побудований зварний резервуар для зберігання нафтопродуктів, почали будувати зварні судна (першим було судно "Сєдов"), великі доки, морські траулери тощо.

У 1923 році на принципі намагнічуючої паралельної і розмагнічуючої послідовної обмоток збудження В.П. Нікітіним, К.К. Хреновим і А.А. Алексєєвим були розроблені генератори СМ-1, СМ-2, СМ-3.

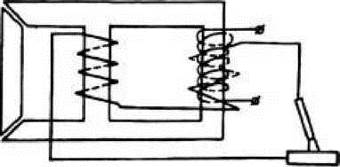

У 1924 році В. П. Нікітін розробив зварювальний трансформатор СТН. Для невеликих зварювальних струмів Нікітіним був сконструйований трансформатор з внутрішнім реактивним опором (рис.2.7), що представляє собою комбінацію трансформатора і реактивної котушки.

|

Рисунок 2.7 – Зварювальний трансформатор Нікітіна

До кінця 30-х років були сформульовані три принципи регулювання струму у зварювальних трансформаторах: з декількома виводами (рис.2.8, а), з магнітним шунтом (рис.2.8, б) і з регульованим повітряним зазором (рис.2.8, в); кожна зі схем має кілька різних статичних вольт-амперних характеристик. Випуск цього обладнання було освоєно серійно на заводі "Електрик" (м. Санкт-Петербург). У 1928 році заводом ім. Г. І. Петровсь-кого стали випускатися серійно покриті електроди для ручного дугового зварювання.

З початком індустріалізації нашої країни роль електрозварювання проявилася у повному обсязі. Без неї не вдалося б небаченими темпами побудувати Магнітку, Кузнецьк, Дніпрогес. У ці роки вчений, фахівець в області мостобудування академік Євген Оскарович Патон зумів оцінити все, що може дати зварювання. Він організував у Києві при Академії наук УРСР лабораторію, що поставила перед собою ясну і чітку мету широкого застосування електрозварювання замість клепання в самих різних галузях промисловості. У січні 1934 року на базі цієї електрозварювальної лабораторії був створений Інститут електрозварювання, який в даний час носить ім'я його організатора - Є.О. Патона. У тридцяті роки минулого століття ручне дугове зварювання покритими електродами впроваджувалося у виробництво металоконструкцій. Котли і кораблі, каркаси будівель і деталі мостів, автомобілі та вагони тощо - діапазон зварних конструкцій поповнювався і, здавалося, ніщо вже не перерве наступ зварювання. Але в 1938-1939 роках у Західній Європі несподівано обрушилося кілька мостів. Балки мостів були зварними. У цей період тисячі залізничних вагонів в Росії та інших країнах були зняті з експлуатації через тріщини в зварних рамах і візках.

Почалися всебічні дослідження з впливу процесу зварювання на властивості металу шва і навколошовної зони, які дозволили знайти способи керувати якістю зварного з'єднання. У період з 1934 по 1941 рік під керівництвом Є.О. Патона і за його безпосередньої участі був виконаний цикл досліджень у галузі проблем міцності зварних конструкцій, їх розрахунку та надійності. У результаті систематичних робіт з вивчення металургійних і електротехнічних процесів дугового зварювання був розроблений спосіб зварювання під флюсом. Подальші роботи по зварюванню, виконані в Інституті електрозварювання ім. Є.О. Патона, принесли інституту всесвітню популярність.

2.3. Розробка процесу контактного електрозварювання

|

Незалежно від винахідників на Заході М.М. Бенардос запропонував технологію точкового контактного електрозварювання - другого з найпоширеніших в даний час способів зварювання металів. Сутність цього способу полягала в тому, що до двох сталевих пластин, розміщених один на одному, підводився струм за допомогою спеціальних кліщів (рис.2.8), в які були вставлені вугільні електроди. Струм проходив через електроди, між якими затискалися пластини, і виділеної теплоти було достатньо для утворення зварної точки.

Рисунок 2.8 - Кліщі Бенардоса для контактного зварювання

Слава винахідника стикового контактного зварювання закріпилася за видатним американським винахідником Ельхамом Томсоном, який в 1870 році, коли йому було тільки 17 років, почав викладати хімію і механіку в Центральній вищій школі у Філадельфії, а через кілька років уже читав лекції в Франклінського інституті. Однією з проблем в кінці XIX століття було з'єднання телеграфних проводів. Ця проблема була вирішена за допомогою стикового контактного зварювання. До 1884 року Е.Томсоном були створені необхідні для контактного стикового зварювання елементи обладнання: комутуюча апаратура, динамо-машина для генерування змінного струму, що подається на трансформатор великої питомої потужності, спеціальні струмопідвідні затискачі. У 1885 році він відпрацьовує техніку зварювання, доводить до безвідмовної роботи зварювальну апаратуру і на початку 1886 року подає заявку на патент, що захищає принципово новий спосіб електричного зварювання. Спосіб Томсона описується так: "зварювані предмети приводяться в дотик місцями, які повинні бути зварені, і через них пропускається струм величезної сили - до 200000 ампер при низькій напрузі - 1-2 вольти. Місце дотикання чинить струму найбільший опір і тому сильно нагрівається. Якщо в цей момент почати стискати зварювані частини і проковувати місце зварювання, то після охолодження предмети виявляться добре звареними "(Патент США №347140 від 10 серпня 1886 р.). Проковування було не просто даниною моді, що була залишком колишньої технології, а була прийомом, що забезпечував підвищення якості металу шва. Оскільки крім нагрівання застосовувалося і механічне здавлювання, спочатку спосіб називали "електричним куванням" або "безвогненним методом зварювання". Перший пристрій, що виконував нагрівання і стиснення двох проводів, складався з двох важелів, на одному кінці з'єднаних шарніром з ізоляційного матеріалу, а з іншого кінця пов'язаних пружиною через ізоляційні втулки (рис.2.9). У цих важелях посередині затискаються деталі, що зварюються, - дроти, стрижні і т. п. У наступній установці був використаний трансформатор із замкнутим контуром (рис.2.10). На його первинну обмотку подавалася напруга 600 В і по ній протікав струм силою 20 А. Ця обмотка намотувалася на котушку діаметром 305 мм. Котушку охоплював і виток вторинної обмотки, кінці якої підключалися через затискачі до зварюваних деталей. По зварювальному ланцюзі протікав струм 12000 А при напрузі 1 В. Е. Томсон сконструював установку, в якій струм переривався синхронно з прикладанням зусилля стискання. Для стискання з великими зусиллями винахідник використав гідравлічний привод.

Наступним кроком у розвитку стикового контактного зварювання було застосування імпульсів струму і тиску. В процесі розширення сфери застосування стикового зварювання вдосконалювалася його технологія й розроблялися нові схеми нагрівання. Були запропоновані кілька способів комбінованого (дугового і контактного) зварювання.

Рисунок 2.9 - Схема установки для контактного зварювання, яка забезпечена трансформатором із замкнутим контуром: 1 - первинна обмотка; 2 - сердечник; 3 - виток вторинної обмотки; 4 - зварювані деталі; 5 - стик; 6 - гвинт; 7 – пружина

А. Коффін застосував зварювання стержнів великого перерізу з попереднім нагріванням вібруючою короткою дугою. Ним же була розроблена технологія зварювання з проміжною вугільної пластиною-електродом, що підключається до вторинної обмотки і вставляється на час розігрівання між деталями, що стикуються. В інших пристроях між деталями, що зварюються, поміщали металеву пластину, а струм підводився до кінців деталей через вугільні контакти. Пластину вибирали з матеріалу з більшим коефіцієнтом електроопору, ніж у металу, що зварюється, завдяки чому прискорювалося нагрівання. Перед стисненням вставку видаляли. Коффін запропонував також пропускати магнітне поле через зварювану ділянку, вважаючи, що це викличе структурні зміни, які призведуть до зменшення провідності ділянки, що зварюється, а, отже, до прискорення нагрівання. Установки для контактного стикового зварювання часто називали "електричними горнами". У 1892 році Е. Райс використав принцип контактного зварювання в "ковальському горні для ювелірів". Він запропонував пластини, до яких потрібно було приварити орнамент з дроту, поміщати на металеву плиту, підводячи до неї струм від вторинної обмотки зварювальної машини. До початку 20 століття відносяться повідомлення про використання фірмою "Фіат" контактного зварювання для виготовлення двигунів літаків. У 1928 р. фірма "Стаут мітл ейрплейн" (відділення фірми "Форд моторс") використовувала контактне зварювання на лініях виготовлення конструкцій з дуралюміна. На початку 1930-х рр. в Америці була проведена серія статичних і втомних випробувань на зразках, а потім і на натурних моделях з метою визначення можливостей застосування контактного зварювання конструкцій з легких сплавів. Були розроблені технологія та обладнання, які взяли у виробництво фірми "Дуглас", "Боїнг" і "Сікорські". У 1935 р. в США був виготовлений монолітний суцільнозварний балочний фюзеляж. У той же час необхідно відзначити, що кінець 19 століття і перші десятиліття 20 століття не були роками широкого поширення електротехнології. Час торжества електрозварювання ще не настав, тому що електрична енергія залишалася дефіцитною, відомі способи зварювання не були достатньо універсальними і мобільними, а задовільна якість переплавленого металу забезпечувалася ціною високої трудомісткості. Але без зварювання вже не можна було обійтися, і на початку 20 століття народився ще один спосіб, причому не тільки з'єднання металів, а й швидкого ефективного роз'єднання, заснований не використанні теплоти хімічних реакцій.

2.4. Розробка процесу газового зварювання

Спроби використовувати горючі гази для зварювання металів плавленням (без кування), ймовірно, робилися багаторазово. Але необхідні для цього температура полум'я і концентрація теплоти досягаються лише при спалюванні горючих газів (або парів горючих рідин) в суміші з киснем. Тому газове зварювання не могло знайти застосування раніше, ніж з'явилася можливість отримувати в промислових масштабах технічно чистий кисень. Одночасно з пошуком газів велася робота і по створенню надійної апаратури для зварювання. У першу чергу необхідно було сконструювати пальник, що забезпечує гарне змішування горючого газу з киснем, високу концентрацію теплоти на виході з сопла і вибухобезпечність (ацетилен в 1870 році вважався хорошим вибуховим газом, що підтвердилося декількома катастрофічними вибухами). Однією з перших (1847 рік) заслуговує уваги конструкція пальника американського винахідника Р. Хейра для отримання водневокисневого полум'я.У 1850 році у Франції С.К. Девіль створив пальник, в якому водень і кисень змішувалися ще до виходу назовні (подібна схема використовується і в сучасних зварювальних пальниках). Температура киснево-водневого полум'я досягала 26000С. Тим часом у поле зору техніків потрапляє ацетилен - газ, теплота згоряння якого в кілька разів більше теплоти згорання водню, а температура полум'я в суміші з киснем досягає 3200 0С. Ще в 1836 році ацетилен одержували з карбіду кальцію, який розкладався у воді. Але в той час карбід кальцію був дорогою хімічною сполукою, отриманою в лабораторних умовах. І тільки в 1892 році, коли був розроблений процес електричної виплавки карбіду кальцію при взаємодії негашеного вапна з коксом: СаО + 3С = СаС2 + СО, собівартість карбіду кальцію знизилася в тисячу разів, що дозволило розпочати його широке застосування для отримання ацетилену. У 1895 році французький дослідник Анрі Ле Шательє зазначив, що киснево-ацетиленове полум'я має не тільки високу температуру, але і не окисляє розплавлене залізо. Саме таке полум'я було необхідне для зварювання. Пальники, в яких кисень і ацетилен змішувалися зовні по виході з сопла, виявилися непрацездатними. При горінні утворювався твердий щільний нагар вуглецю, що засмічував газовий канал. Французький інженер Ш. Пікап ризикнув змішати обидва газу прямо в пальнику, до виходу з мундштука, подібно до того, як це робив Девіль з киснем і воднем. Така конструкція вимагала подачі ацетилену під тиском, та пальники працювали, коли газ подавався з балонів. При транспортуванні зрідженого ацетилену в балонах найчастіше відбувалися вибухи, і це гальмувало впровадження газового зварювання. Останню перешкоду подолав А. Ле Шательє, що запропонував поміщати розчин газу в ацетоні в пористе тіло. Балони наповнювали губкою, а потім заливали ацетон і накачували ацетилен.Тепер для широкого промислового застосування газового зварювання необхідно було знайти спосіб отримання дешевого кисню. І з цією проблемою впорався німецький фізик та інженер К. Лінде. У 1885 році він сконструював і побудував першу в світі промислову установку для отримання рідкого повітря і в 1902 році створив ректифікаційний апарат для поділу повітря на компоненти. Це відкрило дорогу широкому застосуванню кисню в техніці. Таким чином, до початку ХХ століття працями багатьох учених і винахідників був створений ще один спосіб зварювання металів. Ацетилено-кисневе зварювання не потребувало електричної енергії (правда, для отримання карбіду кальцію і кисню була потрібно електрика); газозварювальні установки були автономні, рухомі, нескладні в експлуатації. Серйозною перевагою цього способу порівняно зі способами Бенардоса і Славянова була можливість просто і ефективно поліпшити якість металу шва, захистивши полум'ям зони зварювання від впливу повітря. Особливо багато прихильників газового (автогенного) зварювання було у Франції та Німеччині. Тут посилено вдосконалювали пальники, газові генератори для отримання ацетилену, клапани, редуктори, досліджували причини дефектів, вибирали оптимальні режими зварювання і форми оброблення крайок.У Росії газове зварювання була освоєно в 1906 році. Вона застосовувалося для виправлення браку лиття, для виготовлення невідповідальних деталей машин, при ремонті виробів з низьковуглецевої сталі, міді та чавуну, у залізничних майстернях. До початку 20-х років 20 століття в зварювальному виробництві переважало газове зварювання. Працювало кілька заводів з виробництва кисню. Газове зварювання було застосоване для спорудження магістральних нафтопроводів в 1926-1935 роках. У 1926 році було створено російсько-американське акціонерне товариство "Рагаз", основне завдання якого полягало у розвитку газового зварювання в СРСР. Розпочався випуск пальників, різаків, редукторів, ацетиленових генераторів. Для повної перемоги газу над дугою не вистачало тільки збільшити швидкість зварювання. І тут виявилося, що у газового зварювання майже немає резерву, що з нього більше нічого "вичавити"; ні потужність, ні концентрація полум'я не бажали підвищуватися. А для дугового зварювання проблема збільшення швидкості вирішувалася шляхом збільшення сили струму дуги (зрозуміло, до певної границі). Але пластичність металу шва, отриманого дуговим зварюванням, була низькою, що часто зводило нанівець всі переваги даного методу.

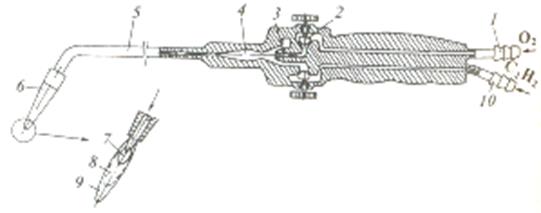

Сутність процесу газового зварювання полягає в наступному. Кисень і ацетилен подаються в газовий пальник по гумових шлангах, а на виході з сопла пальника утворюється полум'я, потужність і склад якого можна регулювати, змінюючи витрату газу і співвідношення між киснем і ацетиленом. Пальники фірми «Донмет» (а) та «Fronius» (б,в) для роботи на ацетилено-кисневій, пропан-бутан-кисневій, метан-кисневій та інших сумішах газів показані на рис. 2.10.

|

|

Рисунок 2.11 – Схема ацетилено-кисневого газового зварювання

По шлангу через ніпель 1 і регулювальний вентиль 2 в інжектор 3 пальника надходить кисень під тиском 0,3 - 0,4 МПа (3 - 4 кг/см2). Струмінь кисню, виходячи з великою швидкістю з вузького каналу інжектора, інжектує (підсмоктує) ацетилен, який підводиться до пальника по шлангу через ніпель 10 під невеликим тиском - менше 0,05 МПа. У змішувальній камері 4 кисень змішується з ацетиленом, звідки суміш по змішувальної трубці 5 рухається до наконечника 6 пальника.

На виході з каналу наконечника суміш підпалюється, утворюється зварювальне полум'я складної структури. Нормальне полум'я має три характерних зони; перша зона 7 із середньою температурою 1500 ° С, де відбувається розпад ацетилену (С2Н2 = 2С + Н2). Друга зона 8, де ацетилен взаємодіє з киснем, що надходять з пальника (по реакції С2Н2 + О2 = 2СО + Н2). В результаті температура полум'я зростає до 3100°С, причому продукти згоряння мають відновні властивості. Нарешті, в третій зоні - факел полум'я 9 - йде процес згоряння водню і окислення СО (по реакції СО + Н2 + 3/2 О2 == 2СО2 + Н2О) за рахунок кисню атмосферного повітря. Температура факела - близько 1200 °С. Зазвичай газозварник працює на другій зоні полум'я (відновній), маючи можливість стежити за характером полум'я, коригувати склад суміші ацетиленовим вентилем пальника.

2.5. Зварювання в роки Другої Світової війни

Підготовка до війни і сама війна дали поштовх розвитку зварювання, як нової, перспективної технології в багатьох країнах світу. У довоєнні роки в Німеччині у зварюванні побачили засіб обійти обмеження за водотоннажністю бойових кораблів, встановлені Версальським договором. Щоб не перевищувати дозволених 10000 тонн, конструктори зуміли розмістити на крейсерах потужне озброєння завдяки тому, що вага зварного корпусу стала на 15% менше клепаного. Зросли темпи будівництва кораблів. Корпуси лінкорів, підводних човнів стали виготовляти за допомогою ручного дугового зварювання. Броньовані плити бортів, палуб, веж і рубок зварювали хромонікельмолібденовими електродами. Масове виробництво літаків-снарядів "Фау-1" стало можливим завдяки застосуванню зварювання, за допомогою якого виготовлялися кулясті балони для стисненого повітря, необхідного для роботи двигуна. Поштовхом до розвитку зварних конструкцій у Великобританії послужила звістка про будівництво військового флоту в Німеччині, в тому числі підводних човнів. Тоді, щоб прискорити виробництво, зварювання стали застосовувати для виготовлення відповідальних вузлів корпусу кораблів. До початку війни Великобританія вже мала у своєму розпорядженні суцільнозварні кораблі. З початком війни стало ясно, що техніка в цій війні повинна відіграти вирішальну роль. Повсюдно виріс попит на зварювання. Компанії, що займаються зварюванням, лабораторії вузів та секції зварювальних товариств почали переключатися на вирішення проблем, які виникали у зв'язку з освоєнням і збільшенням випуску озброєнь. Роботи велися за двома напрямками: вдосконалення відомих технологій зварювання та пошук нових. Метою першого напрямку було прискорення виробництва і підвищення якості озброєння з броньованої сталі, а другого - розробка нових способів зварювання.

Одним з основних видів озброєння у Другій Світовій війні були танки. З точки зору технолога-виробника танк - складна інженерна споруда, що складається з корпусу і башти (рис.2.13). Корпус танка збирається з катаних броньових плит товщиною від 45 до 120 мм. Ці плити необхідно з'єднати в міцну конструкцію. Тому інженеру-зварнику доводиться розглядати танк як споруду, що виготовляється не тільки шляхом отримання кутових і стикових з'єднань в різних просторових положеннях, але ще і як споруду, що виготовляється з важкозварюваних матеріалів. Суворі умови війни вимагали десятків тисяч танків. Перешкодою до збільшення випуску танків стали бронекорпуси, які необхідно було зварювати. Щоб виконати цю роботу ручним дуговим зварюванням, потрібні були сотні, тисячі висококваліфікованих зварювальників. Підготувати в найкоротший термін необхідну кількість фахівців було неможливо. З положення, що склалося, був тільки один вихід - автоматизація процесу зварювання. У цей важкий час академік Є.О. Патон почав розробку технології автоматичного зварювання броні під флюсом. І це завдання було успішно вирішено: вибрані зварювальні матеріали, розроблений флюс, створені зварювальне обладнання та технологія зварювання. Продуктивність автоматичного зварювання у десятки разів перевершувало ручне. Сектор башти замість п'ятигодинного зварювання вручну автомат зварював за 49 хвилин і т.д. За видатні досягнення, що прискорюють виробництво танків і металоконструкцій, Є.О. Патону було присвоєно звання Героя Соціалістичної Праці, десять

|

співробітників інституту були нагороджені орденами і медалями.

За допомогою установки для зварювання рейок, розміщеної на рейкозварювальному поїзді, було зварено за один 1942 понад 30 тисяч стиків. Г.С. Шпагін розробив пістолет-кулемет (ППШ) з широким застосуванням штампозварних конструкцій, що значно спрощувало виробництво стрілецької зброї. У роки війни зварювальні процеси стали широко застосовуватися і при виготовленні авіаційної техніки: підмоторні рами бойових літаків, зварні алюмінієві баки тощо. Для "дороги життя" в Ленінграді було виготовлено 14 зварних барж загальною водотоннажністю 12 тисяч тонн. У грудні 1942 року був сформований спеціальний поїзд для підводного різання, що складався з електростанції, водолазних станцій, зварювальних агрегатів, підйомних і плавальних засобів тощо. Зварювання стало застосовуватися практично без обмежень. Так, в 1944 році були спроектовані суцільнозварні доменні печі, вежі і щогли висотою 180 - 200м та інші відповідальні споруди. Війна відкрила широку дорогу зварюванню в енергетику. Під час війни при відступі електростанції виводилися з ладу вибухом сферичної частини барабана. Заміна барабана для запуску електростанції означала збирання нового котельного агрегату. У 1943 році після звільнення окупованих територій було прийнято ризиковане на ті часи рішення - "відремонтувати барабани зварюванням". Пропонувалося: вирізати пошкоджені ділянки; з одного барабана зробити латки; вварити латки в інші три барабани. Ручним дуговим зварюванням покритими електродами з попереднім підігрівом зварюваного матеріалу були відновлені барабани, які витримали гідравлічний тиск, що в два рази перевищував робочий. Такого застосування зварювальної дуги не знала світова практика. Електростанція була пущена в найкоротший термін.

У початковий період війни в портах Америки скупчилось багато німецьких торговельних суден, які були підірвані їх командами. Морське міністерство запропонувало для ремонту суден застосувати електродугове зварювання. Через півроку, замість 2-3 за прогнозами, всі німецькі кораблі під прапором США вийшли в море. З 1940 по 1942 рік обсяг зварювального виробництва в США зріс в три рази, в основному за рахунок ручного дугового зварювання електродами з якісними покриттями і автоматичного зварювання голим дротом під флюсом. У США, була розроблена програма, за якою тоннаж флоту до 1946 року мав збільшитися більш ніж у 2,5 рази. Важлива роль у прискоренні будівництва відводилося зварюванні "переважно електродуговому", майже повністю замінили клепання. Тільки за 1942 рік, завдяки заміні клепаної конструкції і технології клепання на зварну конструкцію і зварювання суден було зекономлено 500 тис. тонн сталі. Цикл спорудження скоротився до 50 днів, а рекорд складання і зварювання корпусу - 4 дні. Для зварювання листів обшивки, товщина яких досягала 20 мм, застосовувалося дугове автоматичне зварювання під шаром флюсу. Для зменшення деформацій застосовувалося багатошарове зворотно-ступінчасте зварювання. Зварювання застосовувалося і в будівництві американських підводних човнів. У суднобудуванні США вперше був застосований спосіб різання металів вугільною дугою зі стисненим повітрям - "Арк ейр", розроблений М. Степатом. Ручне дугове зварювання покритими електродами застосовувалася для з'єднання сталевих деталей і вузлів вертольотів і літаків. Для прискорення процесу виготовлення винищувача "Веліент" було запропоновано збільшити діаметр застосовуваних електродів, створити потокову лінію з кантувачами і спростити конструкцію фюзеляжу. У період розвитку військового авіабудування для з'єднання магнієвих сплавів Р. Мередітом був розроблений новий спосіб дугового зварювання вольфрамовим електродом в інертних газах. Дуга при зворотній полярності в середовищі гелію і аргону горіла стабільно. При цьому застосовували присадні дроти.

Дата добавления: 2016-04-11; просмотров: 3253;