Количественная оценка возможной точности обработки

Особенностью растачивания отверстий в корпусных деталях на многоцелевых станках (МЦС) является применение взаимозаменяемых консольных расточных оправок, настройка которых производится на оптических приборах вне станка.

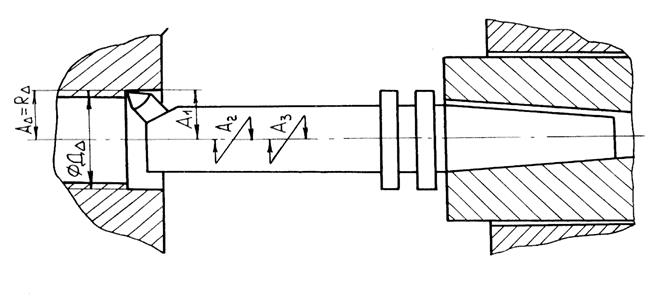

Формирование диаметра расточного отверстия (рис. 10.2, а)  Д

Д  определяется размерной цепью “А”:

определяется размерной цепью “А”:

Д  = 2·А

= 2·А  ;

;

А  = R

= R  ;

;

А  = А1 + А2 + А3,

= А1 + А2 + А3,

где: А1 - размер настройки инструмента на приборе;

А2 - размер установки конуса оправки в шпинделе;

А3 - биение посадочного конуса.

Размер А1 будет формироваться в ходе выполнения двух следующих друг за другом этапов: настройка прибора и настройка инструмента.

При настройке инструмента

А1 = Б  = SБi = Б1 + ... + Бi,

= SБi = Б1 + ... + Бi,

где: Бi - звенья размерной цепи “Б”, определяющей настройку инструмента.

При настройке прибора:

Б1 = В  = SВi,

= SВi,

где: Вi - звенья размерной цепи “В”, определяющей настройку прибора.

Рассмотрим структурные размерные связи образования диаметрального размера при растачивании. Можно отметить, что принципиально этот процесс ничем не отличается от ранее рассмотренных процессов образования линейных размеров. В результате выполнения вышеназванных этапов настройки, на каждом из них возникают погрешности (таблица 10.5), которые являются составляющими для накопленной погрешности диаметрального размера. Учитывая это обстоятельство структура накопления погрешностей по размеру АD будет иметь следующий вид:

`  А

А  =`

=`  R

R  =`

=`  A1 +`

A1 +`  A2 + `

A2 + `  A3 ;

A3 ;

`  А1 =`

А1 =`  Б

Б  =`

=`  Б1 + ... + ... +`

Б1 + ... + ... +`  Бi ;

Бi ;

`  Б1 =`

Б1 =`  В

В  =`

=`  В1 + ... + ... +`

В1 + ... + ... +`  Вi .

Вi .

Если произвести количественную оценку суммарной погрешности диаметрального размера, то она будет равна:

А

А  =

=  R

R  =0,043 мм;

=0,043 мм;

Д

Д  =2

=2  R

R  =0,086 мм.

=0,086 мм.

Полученная точность даже без учета погрешности динамической настройки не удовлетворяет техническим условиям на обработку корпусных деталей, поскольку диаметральные размеры основных отверстий задаются как правило по 7-8 квалитетам точности (для отверстий диаметром Æ30...100мм ТН7 = 0,021...0,035мм, ТН8 = 0,033...0,054мм).

Рис. 10.2. Накопление погрешностей при растачивании отверстий на МЦС с ЧПУ Рис. 10.2. Накопление погрешностей при растачивании отверстий на МЦС с ЧПУ

|

Принимая во внимание результаты расчета, можно объяснить тот факт, что обработка точных отверстий на станках с ЧПУ выполняется обычно мерным инструментом, а расточные оправки и борштанги используются, как правило, для предварительной и получистовой обработки. Следовательно, работать взаимозаменяемым расточным инструментом в условиях ГПС и добиваться при этом высокой точности не представляется возможным. Поэтому необходимы другие способы настройки с целью получения высокой точности диаметральных размеров.

Таблица 10.5

Формирование размерных связей, определяющих точность диаметрального размера растачиваемого отверстия.

| Этап | Размерные связи | Очередность этапа |

Установка инструмента в

шпиндель станка Установка инструмента в

шпиндель станка

|  А А  = =  A1 + A1 +  A2 + A2 +  A3 A3

| |

Настройка инструмента

Настройка инструмента

|  А1 = А1 =  Б Б  = =  Б1 + ... + Б1 + ... +  Бi Бi

| |

Настройка прибора

Настройка прибора

|

Б1 = Б1 =  В В  = =  В1 + ... + В1 + ... +  Вi Вi

|

Лекция 11

План:

1. Формирование размера динамической настройки.

2. Погрешность позиционирования. Управление погрешностями

станка с ЧПУ.

3. Пути управления точностью на МЦС с ЧПУ.

Дата добавления: 2016-03-20; просмотров: 917;