Управление размером статической настройки на вертикальном МЦС с ЧПУ.

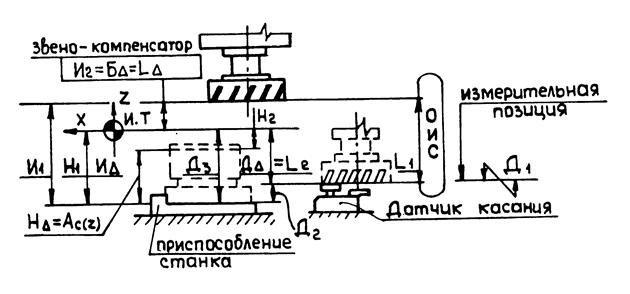

Управление размером статической настройки на вертикальном МЦС с ЧПУ осуществляется системой настройки инструмента (СНИ) и реализуется следующим образом (рис.12.1).

На плоскости стола станка в пределах зоны допустимых перемещений инструмента по настраиваемой координате (в рассматриваемом случае это координата Z) устанавливается прецизионный датчик касания, положение измерительной пяты которого строго определено относительно установочной плоскости приспособления (звено Д2). Момент касания режущей кромки инструмента измерительной пяты датчика определяется системой управления и учитывается отсчетно-измерительной системой (ОИС) посредством вычисления величины L1, косвенно отражающей длину инструмента. Погрешность измерения датчика учитывается звеном Д1.

После касания первого инструмента начало отсчета переносится в плоскость измерительной позиции. Затем инструмент поочередно заменяется и каждый проходит через позицию измерения. Система настройки автоматически определяет фактический размер каждого инструмента по отношению к первому. Эта информация заносится в блок инструментального корректора для каждого инструмента.

Данная процедура выполняется один раз, когда инструмент устанавливается в магазин. При замене износившегося инструмента его дублер также должен пройти аттестацию.

После того, как произведена аттестация всех инструментов, начало отсчета переносится с измерительной позиции датчика в исходную точку начала отсчета величины программных перемещений (ИТ), заданную программистом на этапе разработки управляющей программы. Решение данной задачи отражается размерной цепью «Д»:

Д  = Д3 - Д2 - Д1.

= Д3 - Д2 - Д1.

Здесь Д3 - звено, определяющее удаление ИТ от установочной (базовой) поверхности позиционного приспособления.

В свою очередь погрешность размера:

`  Д

Д  = `

= `  Д3 + `

Д3 + `  Д2 + `

Д2 + `  Д1,

Д1,

где:  Д3 - погрешность расположения (переноса) ИТ относительно базовой

Д3 - погрешность расположения (переноса) ИТ относительно базовой

поверхности позиционного приспособления;

Д2 - погрешность расположения (выставки) измерительной пяты

Д2 - погрешность расположения (выставки) измерительной пяты

датчика относительно базовой поверхности приспособления;

Д1 - погрешность измерения датчика.

Д1 - погрешность измерения датчика.

Рис. 12.1. Управление размером статической настройки инструмента

при помощи СНИ

Рис. 12.1. Управление размером статической настройки инструмента

при помощи СНИ

|

В результате решения вопроса размерной настройки инструмента отпадает необходимость в применении эталонов, щупов и т. д. Из процесса настройки исключается дорогостоящий оптический прибор.

Конструкции датчиков для контроля длины вылета инструментов могут быть самые разнообразные (рис. 12.2): электроконтактные (рис. 12.2,а), индуктивные (рис. 12.2,б), емкостные, лазерные и т.д.

При управлении процессом статической настройки описанным выше способом погрешность размера статической настройки Ас(z) - будет складываться из погрешностей размеров Н2 (запрограммированное перемещение фрезы при обработке) и L  , который определяется с помощью СНИ и соответственно равен (см. рис. 12.1):

, который определяется с помощью СНИ и соответственно равен (см. рис. 12.1):

L  = L1 - L2 = Б

= L1 - L2 = Б  ;

;

L2 = Д

Допуск звена L1 то есть  L1, характеризует точность отсчетно-измерительной системы (ОИС). В данном случае она определяется погрешностью позиционирования рабочего органа станка по координате Z(

L1, характеризует точность отсчетно-измерительной системы (ОИС). В данном случае она определяется погрешностью позиционирования рабочего органа станка по координате Z( L1 =

L1 =  Н2). Принимая во внимание вероятностный характер взаимодействия размерных связей, можно погрешность статической настройки определить по формуле:

Н2). Принимая во внимание вероятностный характер взаимодействия размерных связей, можно погрешность статической настройки определить по формуле:

. (1)

. (1)

Рассматриваемая СНИ может быть использована и для проведения повторной поднастройки по мере износа режущего инструмента.

Дата добавления: 2016-03-20; просмотров: 986;