Управление процессом достижения точности диаметральных размеров на МЦС с ЧПУ

Ранее указывалось, что взаимозаменяемый расточной инструмент (резцовые блоки, расточные оправки и борштанги обычной конструкции) в условиях автоматической работы в условиях ГПС не обеспечивает требуемую точность диаметральных размеров.

С целью повышения точности растачивания необходимо иметь возможность осуществления автоматической настройки расточного инструмента в радиальном направлении после его установки в шпиндель станка. Для этого необходимо выполнение следующих условий:

1. Нужно располагать специальной расточной оправкой, конструкция которой позволяла бы осуществлять автоматическую регулировку вылета резца в радиальном направлении по команде системы управления.

2. После установки расточной оправки в шпиндель станка необходимо иметь возможность определять фактический вылет резца относительно оси вращения шпинделя Rф.

3. Измеренное значение Rф необходимо сравнивать с заданным настроечным вылетом резца Rн и определять величину необходимой коррекции вылета резца  R = Rф - Rн.

R = Rф - Rн.

4. Вылет резца нужно корректировать на полученную величину  R.

R.

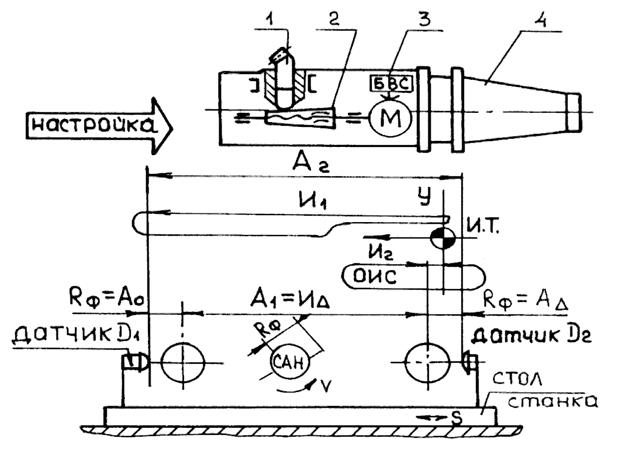

Процесс образования требуемого диаметрального размера в автоматическом режиме можно представить следующей схемой (рис. 13.1). Настройка вылета резца осуществляется при помощи системы автоматической настройки (САН). В состав САН входят специальная расточная оправка 4, радиальное положение резца 1 в которой может регулироваться с помощью клинового механизма 2, приводимого от двигателя 5, управляемого блоком временного срабатывания (БВС) 3. Контроль вылета щупа в оправке осуществляется с помощью датчиков Д1 и Д2, установленных на столе станка. Расстояние между датчиками А2 должно быть известно и строго зафиксировано.

Рис. 13.1. Автоматическая размерная настройка расточного инструмента.

Рис. 13.1. Автоматическая размерная настройка расточного инструмента.

|

После установки расточной оправки в шпиндель приводы станка подводят рабочий стол в измерительную позицию. При движении из исходной точки (ИТ) и касании резцом оправки попеременно датчиков Д1 и Д2 с помощью отсчетно-измерительной системы (ОИС) определяется расстояние А1. Как замыкающее звено размерной цепи «И», оно равно:

А1 = И  = И1 - И2 + И3 + И4.

= И1 - И2 + И3 + И4.

Тогда:

`  А1 =`

А1 =`  И

И  =`

=`  И1 +`

И1 +`  И2 +`

И2 +`  И3 +`

И3 +`  И4,

И4,

где: А1, И  - размер, связывающий оси оправки при касании ее датчиков Д1 и Д2;

- размер, связывающий оси оправки при касании ее датчиков Д1 и Д2;

А1,

А1, И

И  - погрешность размера, связывающего оси оправки при касании ее датчиков Д1 и Д2;

- погрешность размера, связывающего оси оправки при касании ее датчиков Д1 и Д2;

И1, И2 - размеры, определяющие положение оси оправки относительно ИТ при касании ее щупа датчиков Д1 (размер И1) и Д2 (размер И2); эти размеры фиксируются ОИС;

И1 =

И1 =  И2 - погрешности определения размеров И1 и И2 ОИС;

И2 - погрешности определения размеров И1 и И2 ОИС;

они равны погрешности позиционирования шпинделя по координате Х;

И3 =

И3 =  И4 - погрешность измерения датчиков Д1 и Д2.

И4 - погрешность измерения датчиков Д1 и Д2.

После установления размера А1 определяется фактический вылет резца относительно оси оправки:

;

;

А

А  = 0,5(

= 0,5(  А2 +

А2 +  А1),

А1),

где:  А2 - погрешность установки датчиков на фиксированное расстояние А2.

А2 - погрешность установки датчиков на фиксированное расстояние А2.

Учитывая вероятностный характер взаимодействия составляющих погрешностей, входящих в  АD, можно записать:

АD, можно записать:

.

.

После определения Rф, как указывалось ранее, производится поднастройка расточной оправки на величину  R = Rф - Rн. При поднастройке будет допущена определенная погрешность

R = Rф - Rн. При поднастройке будет допущена определенная погрешность  пн, обусловленная неточностью работы механизмов и электроаппаратуры, заложенных в конструкцию расточной оправки.

пн, обусловленная неточностью работы механизмов и электроаппаратуры, заложенных в конструкцию расточной оправки.

Таким образом, радиальная суммарная погрешность настройки расточной оправки с помощью САН будет равна:

на радиус  R

R  =

=  А

А  +

+  пн;

пн;

на диаметр  D

D  = 2·

= 2·  R

R  = 2·(

= 2·(  А

А  +

+  пн).

пн).

Окончательно имеем:

.

.

Произведем количественную оценку достижимой точности автоматической диаметральной настройки вылета расточного резца с помощью САН (табл. 13.1).

Таблица 13.1.

Количественная оценка достижимой точности

автоматической диаметральной настройки с помощью САН.

| № п/п | Погреш-ность | Количественная оценка |

ПН ПН

| Принимаем  ПН = 0.002 мм (по данным ЭНИМС) ПН = 0.002 мм (по данным ЭНИМС)

| |

Д Д

| Принимаем: И1 = И1 =  И2 = 0.012 мм; И2 = 0.012 мм;

И3 = И3 =  И4 = 0.005 мм; И4 = 0.005 мм;  А2 = 0.005 мм; А2 = 0.005 мм;

|

Полученный результат свидетельствует о том, что применение САН в условиях ГПС позволяет значительно увеличить точность обработки отверстий по сравнению со взаимозаменяемым расточным инструментом.

Таким образом, использование САН в совокупности со специальными расточными оправками, допускающими тонкую регулировку вылета резца, позволяет производить в автоматическом режиме на МЦС обработку отверстий корпусных деталей, допуск которых задан по 7-8 квалитетам точности (для отверстий Æ30...100мм ТН7 = 0,021...0,035мм; ТН8 = 0,033...0,054мм).

Дата добавления: 2016-03-20; просмотров: 1032;