Адаптивное управление точностью обработки по размеру динамической настройки

Адаптивные системы (АС), реализующие это направление, обеспечивают стабилизацию размера динамической настройки Ад путем внесения в него поправки. Величина Ад определяется АС косвенным путем посредством измерения определенного физического параметра  , характеризующего состояние процесса обработки и находящегося в функциональной зависимости от Ад. В качестве параметра

, характеризующего состояние процесса обработки и находящегося в функциональной зависимости от Ад. В качестве параметра  могут быть приняты упругие перемещения звеньев технологической системы, сила резания или ее составляющая, крутящий момент, мощность, ток в обмотках двигателей и т.д.

могут быть приняты упругие перемещения звеньев технологической системы, сила резания или ее составляющая, крутящий момент, мощность, ток в обмотках двигателей и т.д.

Во время обработки непрерывно измеряется фактическое значение параметра -  факт и сравнивается с заданным значением -

факт и сравнивается с заданным значением -  исх, которое пропорционально заданному уровню динамической настройки Ад. Если при этом обнаруживается рассогласование

исх, которое пропорционально заданному уровню динамической настройки Ад. Если при этом обнаруживается рассогласование

=

=  факт -

факт -  исх, которое в свою очередь пропорционально отклонению размера Ад - (

исх, которое в свою очередь пропорционально отклонению размера Ад - (  Ад), то исполнительный механизм АС изменяет размер динамической настройки до тех пор, пока

Ад), то исполнительный механизм АС изменяет размер динамической настройки до тех пор, пока

не станет равным нулю, а следовательно и размер Ад, не станет равным допустимому значению.

не станет равным нулю, а следовательно и размер Ад, не станет равным допустимому значению.

Поправка в размер динамической настройки Ад вносится посредством изменения силы резания или жесткости технологической системы. Второе направление обычно трудно реализуемое. Поэтому большинство АС в качестве регулятора использует силу резания.

Сила резания Ру является функцией многих переменных

Ру=  ×Ср×Sq×t,

×Ср×Sq×t,

где: t - глубина резания;

S - подача;

Cр - коэффициент, учитывающий твердость обрабатываемого материала;

q - коэффициент, учитывающий другие условия обработки;

- коэффициент, характеризующий отношение составляющей Ру к общей силе резания Р.

- коэффициент, характеризующий отношение составляющей Ру к общей силе резания Р.

Ранее указывалось, что на изменение размера динамической настройки Ад наиболее сильное влияние оказывают колебания припуска  заги твердости материала

заги твердости материала  Ср заготовки, то есть:

Ср заготовки, то есть:

;

;  ,

,

Из приведенных формул следует, что универсальным параметром, за счет которого можно управлять силой резания, величинами  Ад1 и

Ад1 и  Ад2 является подача.

Ад2 является подача.

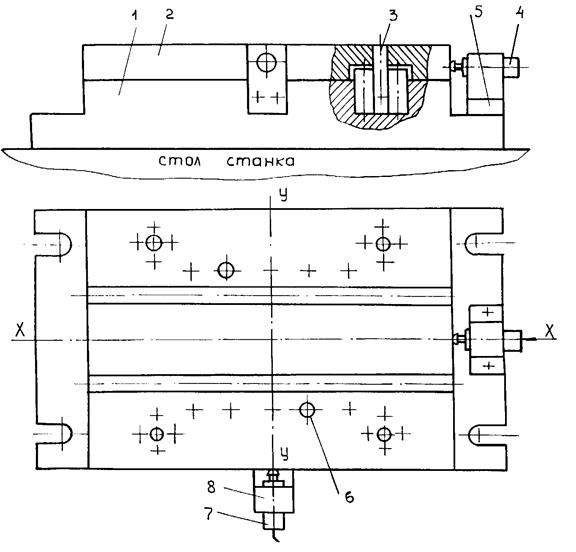

На рис. 13.3 показана схема станка с ЧПУ, оборудованного АС управления упругими перемещениями.

Рис. 13.3. Адаптивное управление упругими перемещениями

технологической системы на станке с ЧПУ.

Рис. 13.3. Адаптивное управление упругими перемещениями

технологической системы на станке с ЧПУ.

|

Данная адаптивная система работает следующим образом.

Интерполятор 2 СЧПУ задает величину рабочей подачи через блок 3, управляющий движением инструмента по координате Y, приводу 4, который сообщает шпиндельной бабке 5 рабочую подачу S при расчетных величинах припуска на обработку и твердости материала обрабатываемой заготовки. На шпиндельной бабке станка установлен датчик 1, измеряющий упругое перемещение шпинделя относительно бабки.

В тех случаях, когда припуск и твердость материала оказываются больше, сила резания увеличивается, а следовательно возникает отклонение величины Ад динамической настройки, измеряемого датчиком упругих перемещений 1. Датчик передает по каналу обратной связи фактическое значение размера динамической настройки Ад.факт в блок 3, где эта величина сопоставляется с заданным исходным значением Ад.исх. После этого отрабатывается знак рассогласования и автоматически вносится изменение в величину подачи S до тех пор, пока величина упругого перемещения не достигнет требуемой.

Недостатком использования подачи, как регулятора силы резания, является изменение шероховатости обработанной поверхности.

Для адаптивного управления процессом обработки необходимо непрерывно или с некоторой периодичностью измерять параметр процесса резания. Вопрос измерения параметров процесса резания - один из наиболее сложных при реализации АС.

В различных АС измеряемыми параметрами могут быть составляющие силы резания, крутящий момент на шпинделе, мощность резания, износ инструмента, температура резания, вибрации и т.д. В связи с этим были разработаны различные по назначению, принципу действия и конструкции измерительных устройств.

Для измерения составляющих силы резания Рx, Рy, Рz разработан ряд двух и трех компонентных механических измерительных устройств, основанных на принципе измерения деформаций звеньев технологической системы под действием силы резания. Как правило, в технологическую систему вводится звено, имеющее хорошую упругую характеристику. По деформации этого звена определяют величину действующей силы. На этом принципе сконструированы различные динамометрические устройства в виде стола, шпиндельного узла, резцедержки (для токарных станков) и т.д.

Накладные динамометрические столы (НДС) применяют главным образом в АС фрезерных станков, реже плоско- шлифовальных, расточных, сверлильных. Они позволяют измерять составляющие силы резания, а в ряде случаев и крутящего момента. НДС выполняются в виде самостоятельных узлов и устанавливаются без каких либо других работ по встраиванию в технологическую систему.

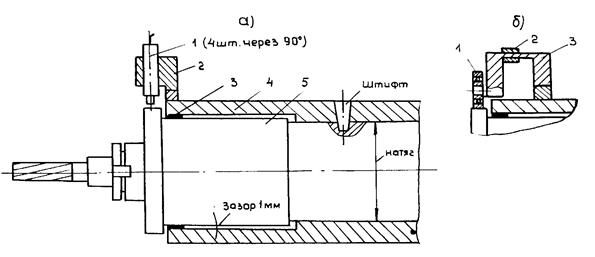

На рис. 13.4 показан двухкомпонентный НДС типа СДМ, состоящий из двух прямоугольных плит 1 и 2, соединенных между собой четырьмя упругими элементами 3 круглого сечения, расположенными симметрично относительно осей Х-Х и Y-Y. Нижняя плита закрепляется на столе станка. На верхней плите устанавливается приспособление для обрабатываемой заготовки. Для базирования и крепления приспособления на верхней плите имеются точные базирующие отверстия 6 и Т-образные пазы. Упругие элементы 3 из пружинной стали являются сменными и подбираются комплектом элементов любого диаметра, что позволяет варьировать жесткость НДС (от 10 до 200 кгс/мм). Принцип работы НДС состоит в следующем. Под действием силы резания верхняя плита смещается относительно нижней, а датчики 4 и 7, установленные в кронштейнах 5 и 8 на нижней плите, воспринимают это смещение, которое соответствует составляющим Рх и Ру.

Для фрезерных станков с ЧПУ разработаны НДС различных габаритов (до 1500 ´ 700мм) в зависимости от размеров стола станка.

Для измерения составляющих силы резания разработаны так же конструкции динамометрических шпиндельных узлов. На рис. 13.5 показана фрезерная головка с динамометрическим шпиндельным узлом (ДШУ) для измерения составляющих силы резания Рх и Ру.

Рис. 13.4. Двухкомпонентный накладной динамометрический

стол типа СДМ

Рис. 13.4. Двухкомпонентный накладной динамометрический

стол типа СДМ

|

Рис. 13.5. Динамометрический шпиндельный узел:

а) с индуктивными датчиками;

б) с наклеенными резисторами.

Рис. 13.5. Динамометрический шпиндельный узел:

а) с индуктивными датчиками;

б) с наклеенными резисторами.

|

В корпусе 4 головки установлен с натягом упругий стакан 5, в котором монтируется шпиндель с подшипниками. Передняя часть стакана выполнена с зазором 1мм. Между стаканом и корпусом имеется демпфирующее резиновое кольцо 3. На корпусе головки установлены четыре кронштейна 2 с индуктивными датчиками 1, регистрирующими составляющие усилия резания Рх и Ру по величинам упругих деформаций стакана 5. Вместо индуктивных датчиков могут применяться наклеенные резисторы 2 (рис. 13.5, б). Последние регистрируют Рх, Ру по упругой деформации корпуса 3. На корпусе закреплен подшипник 1, находящийся в контакте с упругим стаканом 5. Как в первом, так и во втором случае, для компенсации температурных деформаций стакана, два противоположных датчика работают в режиме алгебраического сложения с учетом знака перемещения.

В последнее время для измерения сил резания разработаны специальные конструкции динамометрических шпиндельных подшипников, которые напрямую без каких либо дополнительных устройств регистрируют в процессе обработки составляющие усилия резания.

Следует особо отметить, что динамометрические устройства помимо своего участия в работе АС, могут выполнять на станке такую важную функцию, как контроль состояния и работоспособности режущего инструмента. Регистрируя увеличение силы резания по мере затупления инструмента, они могут своевременно информировать систему ЧПУ о необходимости его замены.

Лекция 14.

План.

1. Адаптивное управление точностью обработки по размеру

статической настройки.

2. Адаптивное управление точностью обработки по размерам

динамической и статической настройки.

3. Измерительный комплекс МУС с ЧПУ для управления

точностью обработки в ГПС.

Дата добавления: 2016-03-20; просмотров: 1865;