АВТОМАТИЧЕСКАЯ ДУГОВАЯ СВАРКА

ПОД ФЛЮСОМ

Ручная дуговая сварка имеет ряд недостатков, основными из которых являются невысокая производительность и неоднородное качество сварного шва. При ручной сварке сварщик должен поддерживать дугу, подавать электрод по мере его расплавления и перемещать электрод вдоль шва. Автоматизация этих операций приводит к автоматической сварке. При этом производительность повышается в 5-10 и более раз и получается однородное качество сварного соединения.

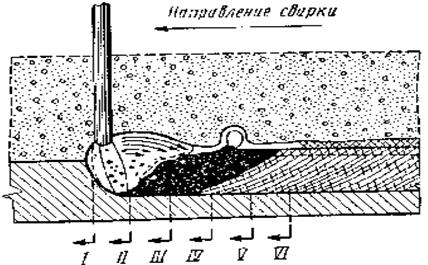

Схема сварки под флюсом показана на Рис.19. При автоматическом процессе механизированы подача флюса, возбуждение дуги, установление и поддержание режима сварки, перемещение электрода вдоль соединяемых кромок, заварка кратера, прекращение процесса по выполнению шва и уборка флюса.

Для нагрева и расплавления металла используется теплота, выделяемая сварочной дугой 1. В процессе сварки электрод 2 со всех сторон окружен защитным и формирующим слоем флюса 3. Высота и ширина слоя флюса, насыпаемого на основной металл из бункера 4, выбираются из условий обеспечения полной изоляции зоны дуги от окружающей атмосферы и создания вокруг так называемого плавильного пространства плотного, формирующего жидкий металл, барьера. Дуга располагается под заполненной газами и парами оболочкой из жидкого шлака 5 в плавильном пространстве. Наличие оболочки гарантирует физическую изоляцию зоны дуги от контакта с азотом и кислородом воздуха.

Рис. 19. Схема автоматической дуговой сварки под слоем флюса:

1– сварочная дуга; 2– электродная проволока; 3– флюс; 4– бункер для флюса; 5– газовый пузырь; 6– мундштук (место токоподвода); 7– бухта с электродной проволокой; 8– самоходная сварочная головка; 9– сварочная ванна (расплавленные электродный и основной металлы); 10– сварочный шов (закристаллизовавшийся металл сварочной ванны); 11– корка затвердевшего шлака.

Столб и ореол дуги, находящейся под флюсом, невидимы. Это исключает возможность визуального наблюдения за положением конца электрода.

Контроль за процессом сварки ведут по приборам и указателю положения электрода. Электродная проволока, ток к которой подводится через мундштук 6, по мере плавления со скоростью, обеспечивающей стабильное существование дугового разряда, из бухты 7 подается к изделию специальной самоходной 8 или несамоходной сварочной головкой.

Под воздействием электродинамических, взрывных и гравитационных сил жидкий металл с конца плавящегося электрода в виде мелких капель и пара переносится на основной металл. Размер и частота переноса капель определяется режимом сварки. Пройдя через дуговой промежуток, капли электродного металла сливаются с жидким металлом, образующимся при расплавлении кромок соединяемых деталей. Формируется единая сварочная ванна 9. По мере образования сварочной ванны дуга перемещается вдоль изделия или изделие перемещается под дугой при помощи механизмов различных конструкции. После удаления источника нагрева идет процесс остывания и кристаллизации металла сварочной ванны. Образуется шов 10, имеющий литую столбчатую структуру. Поверхность шва покрыта коркой из затвердевшего шлака 11. Химический состав металла шва зависит от состава и долей участия в нем основного и электродного металла, а также от взаимодействия металла с газовой фазой и шлаком. Практически весь электродный металл участвует в образовании шва (Рис20 а, б).

Как известно, производительность сварки (количество расплавляемого металла в единицу времени) прямо пропорциональна величине сварочного тока. При сварке под флюсом вылет электрода значительно меньше (50-70 мм), чем при ручной дуговой сварке (320-420 мм). Поэтому можно, не опасаясь перегрева электрода, в несколько раз увеличить силу сварочного тока.

а

Рис. 20. Продольный (а) разрез сварочной зоны при автоматической сварке

под флюсом.

а

Рис. 20. Продольный (а) разрез сварочной зоны при автоматической сварке

под флюсом.

|

Флюс способствует получению чистого и плотного металла шва, без пор и шлаковых включений, с высокими механическими свойствами. Введение во флюс элементов стабилизаторов и высокая плотность тока на электроде позволяет получить устойчивое горение дуги и на переменном токе. Работа на высоких плотностях тока на электроде позволяет производить сварку металла значительной толщины без разделки кромок. Практически отсутствуют потери на угар и разбрызгивание металла. Процесс сварки практически полностью механизирован. Простота процесса позволяет использовать для обслуживания сварочных автоматов сварщиков-операторов без длительной их подготовки. Автоматическая сварка под флюсом по сравнению с ручной дуговой сваркой значительно улучшает условия труда сварщиков-операторов, повышает общий уровень и культуру производства.

Технико-экономические показатели способа

Максимальная скорость сварки однофазной дугой под флюсом при удовлетворительном формировании шва - 70 м/ч. Применение многодуговых аппаратов позволяет увеличить скорость сварки до 300 м/ч. Диапазон применяемых значений сварочного тока в зависимости от диаметра электрода приведен в таблице 1. Производительность механизированной сварки под флюсом находится в пределах 6-21 кг/час, коэффициент наплавки – 14-18 г/(А´ч), потери на угар и разбрызгивание составляют 1-3%, расход флюса составляет 1,1-1,4 расхода электродной проволоки.

Таблица 1. Сравнительная характеристика режимов при ручной дуговой сварке и автоматической сварке под флюсом.

| Диаметр электродного стержня, мм | РДС (ручная дуговая сварка покрытыми электродами) | АСФ (автоматическая дуговая сварка под флюсом) | ||

| Сила тока, А | Плотность тока, А/мм2 | Сила тока, А | Плотность тока, А/мм2 | |

| 190…350 | 10…18 | 700…1000 | 35…50 | |

| 125…200 | 10…16 | 500…800 | 40…63 | |

| 80…130 | 11…18 | 350…600 | 50…85 | |

| 50…65 | 16…20 | 200…400 | 63…125 |

Наиболее выгодно использовать механизированную сварку под флюсом при производстве однотипных сварных конструкций, имеющих протяженные швы. Нецелесообразно сваривать конструкции с короткими швами.

Дата добавления: 2016-03-05; просмотров: 2336;