Грузовая, балластная, зачистная и газоотводная системы

Грузовая система предназначена для приема и выкачки груза в портах. Она включает грузовые насосы, трубопроводы, арматуру и приемные устройства в танках.

Грузовой трубопровод состоит из нескольких самостоятельных магистралей, каждая из которых обслуживает своим насосом группу танков. Как правило, грузовые магистрали перевязаны между собой по приемной и напорной частям таким образом, что насосы являются взаимозаменяемыми. На соединительных трубах устанавливаются запорные элементы для обеспечения перевозки различных сортов груза.

Заполнение танков с берега производится береговыми средствами через палубную магистраль по стоянкам.

Основным требованием, предъявляемым к грузовой системе крупнотоннажного танкера, предназначенного для перевозки сырой нефти, является ее максимальная простота и обеспечение заданного времени погрузочно-разгрузочных операций.

Грузовая система является основной системой танкера, определяющей эффективность проведения грузовых операций в комплексе с системой зачистки и газоотводными устройствами. От ее типа и комплектации грузовыми средствами непосредственно зависят время стоянки судна при грузовых операциях и степень использования танкера для одновременной перевозки различных сортов груза.

Мировой опыт постройки и эксплуатации крупнотоннажных танкеров позволил выработать ряд основных стандартных требований, предъявляемых фрахтователями к грузовым системам и касающихся их производительности, а также расположения приемо-раздаточных колонок на грузовой палубе. Выполнение этих требований позволяет эксплуатировать суда на традиционных линиях мировых перевозок нефти. Ниже приводятся требования, разработанные компаниями “Шелл” и “Бритиш петролиум” и предъявляемые к фрахтуемым ими крупнотоннажным танкерам, перевозящим сырую нефть.

Грузовая система, с учетом разбивки района грузовых танков, должна обеспечивать перевозку не менее двух сортов груза в пропорции 50%:50% либо 25%:75%. Должна быть возможна как одновременная, так и последовательная выгрузка, при этом допускается частичное смешивание груза в трубопроводах при последовательной выдаче (или приеме).

Производительность грузовой системы должна обеспечивать разгрузку (включая зачистку) в течение 15 ч при напоре в судовой магистрали не ниже 115 м вод. ст.

Грузовые трубопроводы и газоотводные устройства должны создавать возможность налива однородного груза береговыми средствами с часовой интенсивностью, эквивалентной 10 % от чистой грузоподъемности.

Требованиями предусматривается возможность параллельного и одновременного проведения и завершения грузобалластных операций как во время погрузки, так и во время выгрузки, при этом в любой момент судно должно иметь загрузку не ниже 30 % его полного дедвейта для обеспечения мореходности.

Для возможности сопряжения с имеющимися погрузочно-разгрузоч-ными устройствами и арматурой стандартных глубоководных нефтяных причалов предусматривается ряд специальных требований к расположению грузовых коллекторов на верхней палубе. Середина грузового коллектора должна находиться на миделе судна или отстоять от него не более чем на 3 м в любом из направлений.

Высота центров присоединительных фланцев над палубой должна составлять 90 см. При большей высоте должна предусматриваться стационарно прикрепленная к палубе рабочая площадка, отстоящая от центров фланцев на расстоянии 90 см.

В том случае если рабочая площадка совмещается с конструкцией поддона для сбора протечек, она должна быть покрыта решетчатым настилом и отступать от кромок крайних фланцев в нос, в корму и к ДП на 60 см.

На грузовом коллекторе должно располагаться не менее четырех отростков с фланцами диаметром 40,6 см, устанавливаемых таким образом, чтобы расстояние между центрами было не менее 2,1 м, а отстояние от борта к ДП равнялось 4,6 м.

Для подсоединения грузового коллектора от стандартных клапанов к береговым шлангам требованиями предусматривается снабжать судно комплектом переходных соединений под фланцы 10,1x20,3 см, 10,1х25,4см, 10,1x30,4 см.

Между клинкетами грузового коллектора и переходниками предусматривается установка проставок длиной 40 см, опора которых должна быть рассчитана на нагрузку от шлангов, равную 4 тс.

В настоящее время в наиболее распространенных вариантах комплектования крупнотоннажных танкеров грузовыми насосными средствами предусматривается установка от двух до четырех грузовых насосов производительностью каждый в диапазоне 3,0-6,0 тыс. м3/ч.

Каталогами специализированных насосных фирм предусматривается возможность поставки насосов производительностью до 12000 м3/ч, однако наибольшими из известных примененных насосов являются насосы производительностью 9000 м3/ч (танкер “Блоиск” дедвейтом 240000 т, танкеры “Райла” и “Рания” дедвейтом 220000 т, где установлено по два таких насоса).

Наиболее мощные насосные станции (4x6000 м3/ч) применены на танкерах типа “Батиллус” дедвейтом 540000 т и типа, „Глобтик Токио" дедвейтом 483000 т.

Самым распространенным типом привода для грузовых насосов является турбинный, причем для супертанкеров с мощностью главного двигателя 22,0-26,0 тыс. кВт потребная для привода грузовых и балластного насоса мощность доходит до 50 % мощности главного двигателя.

Стандартное расположение грузового насосного отделения — в нос от переборки машинного отделения, при этом насосное отделение является коффердамом между машинным отделением и грузовыми танками.

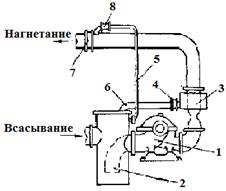

Грузовые насосы применяются двух типов: горизонтального и вертикального.

Применение горизонтальных грузовых насосов, при котором как привод, так и насосная часть опираются на конструкции двойного дна, не создает проблем спаривания приводной части с насосной, однако требует, как правило, большей длины машинного отделения.

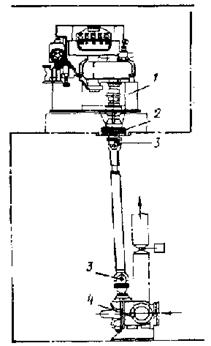

Использование вертикальных насосов (рис. 204), требующее слома носовой переборки машинного отделения, позволяет сократить длину машинного отделения и несколько ниже опустить насосную часть, улучшив условия всасывания. В этом варианте заметно увеличивается длина промежуточного вала, причем насосная и приводная части опираются на различные конструкции корпуса, лежащие в разных плоскостях и подвергающиеся в условиях эксплуатации судна различным деформациям, что требует принятия специальных мер (шарниры Гука, эластичные муфты) для обеспечения надежной работы подшипников комплекса привод — вал — насос.

Рис. 204. Вертикальный грузовой насос.

1 — турбопривод; 2 — газонепроницаемый сальник; 3 — шарнирное соединение; 4 — насос.

Центробежные грузовые насосы не обеспечивают выбор остатков груза по причине прохватывания воздуха к концу выгрузки при работе без подпора на всасывании, что вызывает необходимость применения специальных зачистных систем.

Грузовая и зачистная системы фактически полностью дублируют друг друга, отличаясь только типом и производительностью насосных средств и диаметром магистралей.

Поскольку производительность зачистных насосов небольшая, время полной зачистки составляет до 30 % общего времени выгрузки танкера.

Наличие двух дублирующих систем — грузовой и зачистной — удорожает первоначальную стоимость судна, загромождает насосное отделение

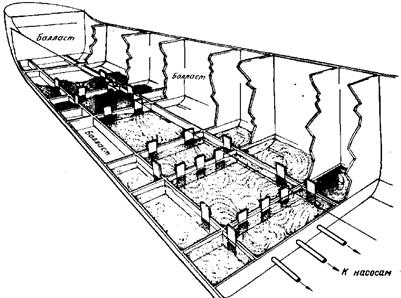

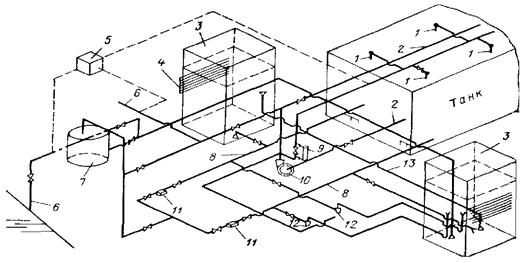

и усложняет автоматизацию грузовых операций из-за наличия дополнительного количества механизмов и арматуры. Именно поэтому на современных крупнотоннажных танкерах распространилась тенденция отказа от специальной зачистной системы с передачей ее функций грузовой системе путем внедрения ряда конструктивных мероприятий, улучшающих условия всасывания грузовых насосов. Рассмотрим ряд применяемых в мировой практике принципиальных схем грузовых систем, отвечающих изложенному выше принципу. Одним из типов высокоэффективной грузовой системы, находящим применение на танкерах, перевозящих один сорт нефти, является ”система безнапорного потока”, предложенная фирмой “Бритиш петролиум” (рис. 205). Эта система основана на свободном перетекании нефти через переборочные клинкетные двери, которые соединяют между собой все грузовые танки. При наливе либо сливе все грузовое пространство танкера благодаря открытию клинкетных дверей с гидроприводами превращается в один грузовой отсек. При сливе нефть перетекает в кормовой танк, откуда забирается грузовыми насосами (рис. 206).

и усложняет автоматизацию грузовых операций из-за наличия дополнительного количества механизмов и арматуры. Именно поэтому на современных крупнотоннажных танкерах распространилась тенденция отказа от специальной зачистной системы с передачей ее функций грузовой системе путем внедрения ряда конструктивных мероприятий, улучшающих условия всасывания грузовых насосов. Рассмотрим ряд применяемых в мировой практике принципиальных схем грузовых систем, отвечающих изложенному выше принципу. Одним из типов высокоэффективной грузовой системы, находящим применение на танкерах, перевозящих один сорт нефти, является ”система безнапорного потока”, предложенная фирмой “Бритиш петролиум” (рис. 205). Эта система основана на свободном перетекании нефти через переборочные клинкетные двери, которые соединяют между собой все грузовые танки. При наливе либо сливе все грузовое пространство танкера благодаря открытию клинкетных дверей с гидроприводами превращается в один грузовой отсек. При сливе нефть перетекает в кормовой танк, откуда забирается грузовыми насосами (рис. 206).

Рис. 205. Грузовая система, работающая по принципу перетока:

Рис. 205. Грузовая система, работающая по принципу перетока:

1 — напорный трубопровод; 2 — трубопровод прямой загрузки; 3 — танки изолированного балласта; 4 — задвижки на переборках.

Высокая эффективность системы основана на том, что выгрузка производится при максимальной производительности грузовых насосов вплоть до последнего танка.

Значительное преимущество этой системы состоит в сокращении длины трубопроводов и в соответствующем снижении потерь напора, поскольку приемные трубы располагаются только в кормовом танке. Перетекание нефти в сторону всасывания обеспечивается соответствующей удифферентовкой и кренованием при помощи переборочных клинкетов, позволяющих увеличить либо уменьшить поток нефти в нужном направлении.

К недостатку этой системы по сравнению со стандартной линейной системой можно отнести меньшую гибкость в эксплуатации.

Рис. 206. Схема перетока груза

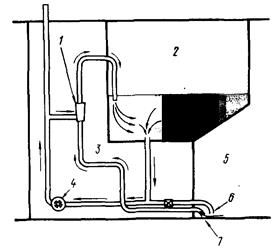

Для обеспечения надежного всасывания грузовых насосов из последнего кормового танка в последнее время получила применение система заливки из небольшого танка, расположенного выше насосной части грузовых насосов (рис. 207). Нефть из этого танка циркулирует через насос в танк, одновременно приводя в действие эжектор, зачищающий кормовой танк.

Рис. 207. Метод заливки грузового насоса при зачистке грузового танка.

1 — зачистной эжектор; 2 — отстойный танк; 3 — насосное отделение; 4 — грузовой насос; 5 — грузовой танк; 6 — приемная труба грузового насоса; 7 — приемная труба зачистного эжектора.

На танкерах с обычным конструктивным исполнением грузового района наибольшее распространение получила стандартная линейная трубная система, примером которой может служить грузовая система танкера “Ниссеки маару”.

Для возможности отказа от автономных зачистных систем рядом фирм разработаны специальные устройства с целью автоматического удаления воздуха из приемного трубопровода и уменьшения производительности грузовых насосов при окончании выкачки либо обеспечения всасывания путем рециркуляционной заливки насоса.

К числу таких устройств относятся системы “Сентри-стрип” “Прима-вак” , “Селф-стрип” и ряд других, где применяются вакуум-насосы и эжекторы для удаления воздуха либо клапаны и приемные храпки специальной конструкции.

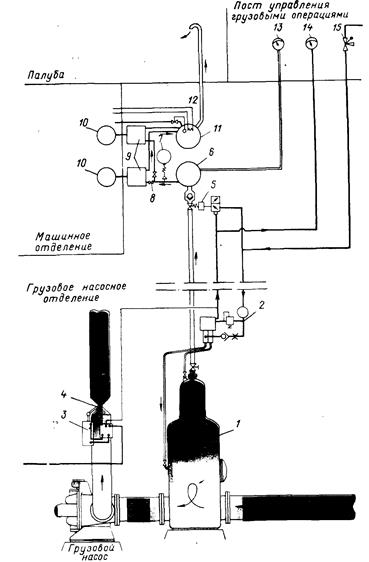

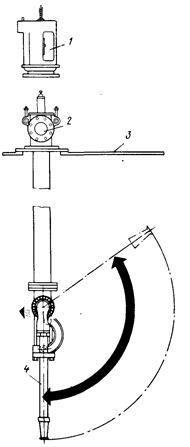

Рис. 208. Схема системы “Сентри-стрип”.

1 — воздухоотделитель; 2 — дифференциальный датчик давления; 3 — привод клапана на нагнетании; 4 — клапан типа „баттерфляй"; 5 — пневматический клапан; 6 — вакуумный резервуар; 7 — вакуумный клапан; 8 — невозвратный клапан; 9 — вакуумный насос; 10 — электропривод вакуумного насоса; 11 — воздушный фильтр; 12 — холодильник воздушного фильтра; 13 — вакуумметр; 14 — манометр; 15 — клапан подачи воздуха

В системе “Сентри-стрил” (рис. 208) применена вакуумная установка. Основную часть времени грузовые насосы работают с полной нагрузкой. По мере падения уровня в танках количество воздуха, поступающего в воздухоотделитель 1 увеличивается.

В системе “Сентри-стрил” (рис. 208) применена вакуумная установка. Основную часть времени грузовые насосы работают с полной нагрузкой. По мере падения уровня в танках количество воздуха, поступающего в воздухоотделитель 1 увеличивается.

Из воздухоотделителя воздух удаляется вакуумной установкой (5-12), сохраняя уровень в воздухоотделителе постоянным. В случае увеличения поступления

воздуха уровень нефти падает. Это отмечается дифференциальным датчиком давления 2, подающим сигнал на привод клапана 3 на напорной магистрали насоса, который в свою очередь прикрывает клапан 4, снижая тем самым производительность грузового насоса. При уменьшении уровня в танках, сопровождающемся увеличением поступления воздуха в воздухоотделитель, клапан 4 все больше закрывается и к концу выгрузки он почти полностью закрыт.

воздуха уровень нефти падает. Это отмечается дифференциальным датчиком давления 2, подающим сигнал на привод клапана 3 на напорной магистрали насоса, который в свою очередь прикрывает клапан 4, снижая тем самым производительность грузового насоса. При уменьшении уровня в танках, сопровождающемся увеличением поступления воздуха в воздухоотделитель, клапан 4 все больше закрывается и к концу выгрузки он почти полностью закрыт.

Весь процесс выгрузки контролируется с пульта управления и по соответствующим манометрам 13 и 14 можно контролировать положения пневматического клапана 5 и задвижки 4 типа „баттерфляй".

Существует также вариант системы, где изменение производительности грузовых насосов регулируется с помощью изменения частоты вращения турбопривода, что является предпочтительным с точки зрения экономичности в пределах, обеспечивающих необходимый напор в системе.

В отличие от описанной выше системы устройство „Прима-вак" основано на принципе обеспечения всасывания грузового насоса путем рециркуляции (рис. 209).

Рис. 209. Схема устройства “Прима-вак”

1 — грузовой насос; 2 — рециркуляционная цистерна; 3 — клапан ”Прима-вак”; 4 — автоматический клапан; 5 — труба выхода воздуха; 6 — рециркуляционная магистраль; 7 — клапан на напорной магистрали; 8 — контрольный клапан воздушной магистрали

При нормальной работе грузового насоса и наличии нормального потока через трубку Вентури, расположенную перед клапаном „Прима-вак" и являющуюся датчиком системы, весь поток направляется по напорной магистрали. В случае срыва всасывания насоса при понижении уровня в грузовых танках в трубке Вентури происходит разрыв потока, вызывающий изменение давления в клапане „Прима-вак", который открывается и через клапан 4 и рециркуляционную трубу 6 в цистерну 2 сливается весь объем груза, находящегося в напорной магистрали между клапанами 7 и 3, восстанавливая таким образом всасывание насоса. Полный цикл от срыва всасывания до его восстановления составляет 30 с.

Все указанные устройства предназначены для повышения эффективности грузовой системы путем увеличения времени работы грузовых насосов на полную мощность, исключения ручного управления и отказа от применения зачистной системы.

Наиболее эффективно грузовая система может функционировать при наличии двойного дна в районе грузовых танков, когда грузовые насосы имеют подпор на всасывании вплоть до завершения выгрузки. При этом обеспечивается полная зачистка грузовой системой без применения специальных устройств, а отсутствие срыва всасывания при понижении уровня в танках обеспечивается путем регулирования производительности грузовых насосов. Конструктивно такая система может быть выполнена трубной либо канальной. Примером трубного варианта системы являются грузовые системы танкеров типа “Крым” и “Мобил Пегасус” .

Канальные системы иногда встречаются на комбинированных судах, но на танкерах с двойным дном они распространения не получили. Причиной этого, по-видимому, является их пониженная ремонтопригодность по сравнению с вариантом, где трубы проходят в сухом коридоре. В случае появления свищей или трещин в каналах единственным методом ремонта является сварка, что вызывает необходимость производства большого объема сложных работ по дегазации коридора и танков.

Канальные системы иногда встречаются на комбинированных судах, но на танкерах с двойным дном они распространения не получили. Причиной этого, по-видимому, является их пониженная ремонтопригодность по сравнению с вариантом, где трубы проходят в сухом коридоре. В случае появления свищей или трещин в каналах единственным методом ремонта является сварка, что вызывает необходимость производства большого объема сложных работ по дегазации коридора и танков.

С внедрением конвенционных требований о необходимости изолированного балласта обязательным становится наличие достаточно развитой системы изолированного балласта со своими автономными насосами. Поскольку такая система дает возможность проведения балластных операций параллельно с грузовыми, очевидной является целесообразность ее проектирования исходя из условий обеспечения балластных операций за время, не превышающее время проведения грузовых операций.

Что касается условий работы и выбора типа системы, то все эти вопросы тесно связаны с выбором конструктивного типа района грузовых танков, вариантов размещения балласта и в общем виде являются аналогичными тем вопросам, которые решаются при проектировании грузовых систем.

Следует только обратить внимание на необходимость специальных мер по обеспечению эффективности откачки балласта из междудонных отсеков в случае выбора конструктивного типа танкера с двойным дном. На отечественных танкерах для этой цели предусмотрена откачка балласта через вакуум-танк.

По своему назначению тесно связана с грузовой системой газоотводная система, предназначенная для удаления газовоздушной смеси из танков в атмосферу во время погрузки и для снятия избыточного давления, возникающего при изменении температуры.

С развитием крупнотоннажного танкеростроения, увеличением интенсивности налива и внедрением систем инертного газа осложнилась задача удаления значительного количества газов на безопасное расстояние от палубы и жилых надстроек.

Традиционные газоотводные системы, объединяющие танки одной группы в магистральные трубопроводы, отводящиеся на мачты, оказались не в состоянии обеспечить новые условия работы, что привело к переходу на автономные трубопроводы от каждого танка. Отличительной особенностью этой системы является то, что каждая газоотводная труба на конце снабжается специальным клапаном, создающим большую скорость истечения газов.

Значительную проблему в практике эксплуатации танкеров представляет вопрос обеспечения долговечности трубопроводов, в особенности грузобалластных. Трубы этой системы подвержены как механическому износу из-за наличия тяжелых примесей в транспортируемых средствах, так и действию общей и язвенной коррозии. Долговечность грузобалластных трубопроводов предопределяется в основном выбором материалов труб системы и скоростей движения сред.

Для рассматриваемой системы мировой практикой и отечественными нормативными материалами установлено, что скорости движения сред по трубам не должны превышать 3 м/с.

Начиная с 50-х гг. в мировом танкеростроении широкое распространение начали получать трубы, изготовленные из модифицированного чугуна (чугуна с шаровидным графитом), который обладает высокой прочностью, пластичностью, хорошими литейными свойствами, а также низкой стоимостью. Коррозионная стойкость труб из такого чугуна более чем в 5 раз выше, чем у стальных труб, при этом чугунные трубы не подвержены воздействию язвенной коррозии. В настоящее время отечественной промышленностью проводятся работы по освоению выпуска таких труб для судостроения.

3.1.3.2 Системы мойки танков и предотвращение загрязнения моря нефтью

3.1.3.2 Системы мойки танков и предотвращение загрязнения моря нефтью

При периодической мойке грузовых танков преследуются такие цели:

- подготовка танков для приема балласта;

- предотвращение нарастания твердых неоткачиваемых остатков нефтепродуктов;

- подготовка для дегазации перед ремонтом и докованием.

В практике эксплуатации в каждом балластном переходе попеременно моют около 30 % танков.

Мойка танков, даже при современных эффективных стационарных системах, довольно трудоемкая операция, требующая затрат труда, материальных расходов и принятия специальных мер по предотвращению загрязнения моря при сливе воды за борт.

Внедрение правил Конвенции по предотвращению загрязнения с судов 1973 г., касающихся изолированного балласта, значительно уменьшает объемы мойки, но не исключает ее полностью, поскольку конвенционное количество изолированного балласта не обеспечивает мореходности судна в штормовых условиях, когда приходится принимать балласт в часть грузовых танков.

Одной из важных задач эксплуатации является предотвращение нарастания твердых неоткачиваемых остатков нефтепродуктов, которые для танкера дедвейтом 250000 т после выгрузки могут составить от 1400 до 2200 т. Это важно как с точки зрения предотвращения снижения полезной грузоподъемности, так и с точки зрения уменьшения объема мойки, который повышается с ростом неоткачиваемых остатков. В связи с этим большой интерес представляет метод предварительной мойки танков сырой нефтью.

По опубликованным данным, применение этого метода позволяет уменьшить количество неоткачиваемых остатков для танкера дедвейтом 250000 т до 300-450 т за счет размыва сильной струей нефти твердых отложений на днище танков и на других горизонтальных корпусных конструкциях.

Метод мойки сырой нефтью не исключает традиционную мойку водой, а облегчает ее, значительно уменьшая количество воды необходимое для мойки.

Для мойки нефтью используются стационарно установленные моечные машинки и система. Мойка проводится в среде инертного газа, причем должен быть строгий контроль за тем, чтобы содержание кислорода в атмосфере танка не превышало 8 %. Использование переносных машинок при мойке нефтью запрещается. Поэтому в тех случаях, когда система водяной мойки спроектирована так, что после использования стационарных гидромониторов требуется обязательная домывка переносными машинками, обеспечение качественной мойки нефтью с помощью только стационарных гидромониторов требует изменения их программы либо числа циклов.

Обычно мойку нефтью производят в период выгрузки. Если верхние конструкции танков можно мыть по мере падения уровня груза, то днище моют только после полного осушения танка.

В настоящее время метод предварительной мойки танков сырой нефтью получил широкое признание. Международной палатой судоходства совместно с Международным морским форумом нефтяных компаний (ОКИМФ) в 1976 г. выпущено специальное руководство по проведению такой мойки. Протоколом 1978 г. с дополнениями к Конвенции предусматривается требование об обязательной промывке сырой нефтью танков, в которые возможен прием „штормового" балласта, на всех новых танкерах дедвейтом 20000 т и более. В протокол включено специальное правило, содержащее требования к системе и процессу мойки танков сырой нефтью.

Тем не менее, как следует из сказанного выше, несмотря на проведение мероприятий, способствующих сокращению частоты и объема водяной мойки танков, она, хоть и в меньших масштабах, продолжает оставаться необходимой операцией.

Резкое увеличение габаритов танков с ростом размеров танкеров потребовало изменения традиционных способов мойки с использованием переносных моечных машинок. На крупнотоннажном танкере применение старой системы потребовало бы привлечения большого количества судового персонала и значительных затрат ручного труда и времени, что противоречит тенденции внедрения автоматизации, механизации труда и сокращения количества экипажа.

Рядом фирм (“Сален и Викандер”, “Батерворс”) были разработаны новые принципы мойки танков, базирующиеся на применении высоконапорных гидромониторов, смонтированных в танках стационарно (рис. 210).

Рис. 210. Стационарный гидромонитор для мойки танков.

1 — управляющая съемная головка; 2 — подача воды; 3 — палуба; 4 — поворотный ствол

Каждый ствол работает на воде с давлением 8-12 кгс/см2 и имеет пропускную способность 160-190 м3/ч. Сопло ствола дает сильную струю воды с эффективной плотностью на расстоянии до 40 м. Движение ствола состоит из комбинации вращательного движения вокруг вертикальной оси и качательного вокруг горизонтальной оси, создавая спиральную форму обмыва с хорошим охватом поверхностей танка. Привод и управление движением стволов осуществляется переносной установкой, рабочей средой для которой является воздух либо та же моечная вода, сливаемая в танк. Частоту вращения ствола можно менять от нуля до двух оборотов в минуту. Угловое движение ствола в вертикальной плоскости можно также варьировать. Программу движения ствола можно выбирать таким образом, чтобы по времени обмывка концентрировалась на участках танка, наиболее загрязненных и сложных с точки зрения их обмыва.

В настоящее время разработаны различные конструкции гидромониторов, допускающие различное заглубление под верхнюю палубу и позволяющие производить их установку внутри танков со стационарным силовым приводом.

Следует отметить, что благодаря высокой энергии струи от гидромониторов ржавчина и различного рода отложения размельчаются на мелкие частицы и удаляются насосом вместе с водой. Таким образом, применение этой системы избавляет экипаж от самой тяжелой работы по очистке танка — ручного сбора и удаления ржавчины и отложений.

Описываемая система работает от грузовых насосов. При этом один насос подает воду в систему через стационарно проложенную палубную магистраль, имеющую разводку к каждому гидромонитору, а другой насос откачивает воду из моющихся танков. Мойка производится при закрытых лючках на верхней палубе.

Поскольку образование статического электричества сочтено наиболее вероятной причиной случавшихся взрывов в танках во время мойки крупнотоннажных танкеров, существующими международными рекомендациями и отечественными нормативными документами предписывается высоконапорную мойку проводить только в среде инертных газов.

Эффективность высоконапорной гидромониторной моечной системы зависит в первую очередь от двух факторов: выбора числа гидромониторов,  которое обычно составляет 4 ед. на один танк, и выбора их месторасположения с учетом конструкции корпуса и набора в танках. Практика показывает, что при проектировании судна, не имеющего близкого аналога, обычно не удается сразу добиться оптимального решения этой задачи и в систему приходится вносить коррективы по опыту эксплуатационной мойки головного судна.

которое обычно составляет 4 ед. на один танк, и выбора их месторасположения с учетом конструкции корпуса и набора в танках. Практика показывает, что при проектировании судна, не имеющего близкого аналога, обычно не удается сразу добиться оптимального решения этой задачи и в систему приходится вносить коррективы по опыту эксплуатационной мойки головного судна.

В отличие от описанной системы, требующей ручного вмешательства на палубе (установка переносных приводов, манипуляции с арматурой) фирмой “Батерворс” (Англия) предлагается полностью автоматизированная система мойки “Лавоматик”. В этом случае приводной и программирующий механизм, работающий от моющей воды, устанавливается стационарно на каждый гидромонитор.

Система приводится в действие из поста грузовых операций с помощью дистанционно управляемых клапанов.

Поскольку после завершения грузовых операций количество неоткачиваемой нефти на танкерах обычной конструкции достаточно велико, для облегчения последующей мойки, а также дегазации танков шведской фирмой “Сален и Викандер” предложен новый метод предварительного удаления оставшейся нефти — метод “скимклин”. Он основывается на заполнении танка балластом до определенного уровня ниже подпалубного набора для исключения отсекающего влияния набора. Остаточная нефть отстает от днища и других конструкций и всплывает на поверхность воды, образуя на ней слой. Внутрь танка опускается складной буй специальной конструкции, который плавает на поверхности таким образом, что его отсасывающие отверстия находятся в слое нефти (рис. 211). Через шланг буй подключен к всасывающему агрегату производительностью 50 м3/ч. Конструкция буя позволяет опускать его через стандартные отверстия для переносных моечных машинок. После употребления буй складывается сам при вытягивании из танка.

Рис. 211. Принцип выборки неоткачиваемых остатков нефти по методу “скимклин”

Различают два способа мойки танков: по замкнутому и разомкнутому циклам.

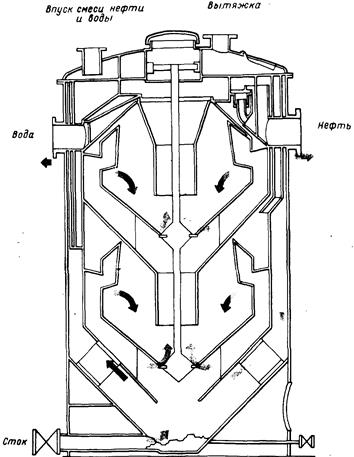

Мойка танков по замкнутому циклу заключается в многократном использовании промывочной воды без слива ее за борт при непрерывно-проточном отстое этой воды от содержащейся в ней нефти в специальных танках (рис. 212).

Мойка танков по разомкнутому циклу осуществляется при сливе за борт отстоявшейся промывочной воды с контролем содержания в ней нефти.

Метод мойки по замкнутому циклу имеет свои достоинства и недостатки. Основное его достоинство состоит в существенном уменьшении количества сливаемой за борт воды и более высокой экономичности при использовании подогрева моющей воды и моющих средств.

Недостатками этого метода являются увеличение слоя эмульсии при многократной циркуляции и снижение эффективности мойки при ухудшении сепарации в отстойном танке.

Рис. 212. Схема мойки танков по замкнутому циклу

1 — гидромонитор; 2 — грузовая магистраль; 3 — отстойный танк; 4 — подогреватели отстоя; 5 — прибор автоматического замера и контроля нефтесодержания; 6 — слив за борт; 7 — нефтеводяной сепаратор; 8 — зачистная магистраль: 9 — подогреватель моющей воды; 10 — грузовой насос; 11 — зачистной насос; 12 — эжектор; 13 — переливная труба из отстойного танка 1-й ступени в танк 2-й ступени

Поскольку прием балласта в часть грузовых танков в штормовых условиях и периодическая мойка танков неизбежны в практике эксплуатации танкера, также неизбежной является и проблема слива воды при соблюдении существующих норм и правил, направленных на предотвращение загрязнения моря. Правила Конвенции 1973 г. жестко регламентируют условия, при которых разрешается слив нефтесодержащей воды с танкеров. Такой слив допускается при одновременном соблюдении следующих условий:

- танкер должен находиться в пути за пределами особых районов, где слив вообще запрещен, и на расстоянии более 50 морских миль от ближайшего берега; мгновенная интенсивность сброса нефти не должна превышать 60 л на морскую милю:

- общее количество сброшенной в море нефти с новых танкеров не должно превышать 1/30000 общего количества груза, из которого образовался остаток;

- на танкере должна быть действующая система автоматического замера и контроля над сбросом и соответственно оборудованные отстойные танки;

- количество отстойных танков должно быть не менее двух, а их суммарная вместимость не менее 2% кубатуры

грузовых танков. Для быстрого и точного определения в отстойных танках положения поверхности раздела нефть — вода должны предусматриваться специальные индикаторы поверхности раздела;

грузовых танков. Для быстрого и точного определения в отстойных танках положения поверхности раздела нефть — вода должны предусматриваться специальные индикаторы поверхности раздела;

- система автоматического замера и контроля над сбросом нефти должна оснащаться самопишущим устройством для непрерывной регистрации, сброса нефти в литрах на морскую милю и общего количества сброса либо регистрации содержания нефти и интенсивности сброса с показаниями времени суток и даты. Эта система должна включаться при любом сбросе в море нефтесодержащей воды и обеспечивать прекращение сброса, если его мгновенная интенсивность превысит установленную правилами предельную величину 60 л на морскую милю.

Известны две системы автоматического замера и контроля содержания нефти, которые по своим паспортным данным удовлетворяют указанным выше требованиям: это английская система “Бейли” и система, разработанная шведской фирмой “Сален и Викандер”, основанная на комбинированной регистрации цвета и паров газа с помощью фотооптического и газомерного приборов.

Согласно требованиям Конвенции 1973 г. на новых танкерах трубопроводы для сброса в море нефтесодержащих вод должны быть выведены на открытую палубу или к борту судна выше ватерлинии, соответствующей наибольшей осадке судна при балластном переходе. Правилами Конвенции 1973 г. требуется также наличие специального поста на судне, расположенного с учетом возможности визуального наблюдения за сливом и оборудованного эффективной связью (телефон, радио) с постом инструментального контроля за сбросом либо средствами непосредственной остановки слива.

Согласно требованиям Конвенции 1973 г. на новых танкерах трубопроводы для сброса в море нефтесодержащих вод должны быть выведены на открытую палубу или к борту судна выше ватерлинии, соответствующей наибольшей осадке судна при балластном переходе. Правилами Конвенции 1973 г. требуется также наличие специального поста на судне, расположенного с учетом возможности визуального наблюдения за сливом и оборудованного эффективной связью (телефон, радио) с постом инструментального контроля за сбросом либо средствами непосредственной остановки слива.

Следует отметить, что правила разрешают сброс под ватерлинию не только изолированного, но и чистого балласта, определяемого в Конвенции 1973 г. как балласт в танке, очищенный после последнего рейса с грузом нефти так, что сток из танка при неподвижном судне в спокойную воду и в ясный день не приводит к появлению видимых следов нефти (либо замеренное инструментально содержание нефти в стоке не превышает 15 ч. на миллион).

Для выполнения требований Конвенции 1973 г. по нормам слива нефти требуется применение эффективной системы отстоя и очистки нефтесодержащей промывочной воды или грязного балласта.

В отечественной практике действует ОСТ 5.5057-71 „Система мойки грузовых танков. Правила и нормы проектирования", в котором сформулированы требования к устройству и оборудованию танков.

Согласно этим правилам отстойные танки, располагающиеся в непосредственной близости от грузового насосного отделения, должны состоять из двух сообщающихся между собой емкостей, образующих двухступенчатую систему проточного отстоя (см. рис. 212).

Танк 1-й ступени предназначается для отстоя в нем промывочной воды от основного количества отмытых остатков груза. Танк 2-й ступени обеспечивает более полный отстой воды, что дает возможность ее последующего использования в качестве моющей.

Минимальная вместимость отстойного танка 1-й ступени должна быть не менее 2,5 объема, занимаемого остатками груза, отмываемого со всех внутренних поверхностей грузовых танков за одну мойку.

Конфигурацию отстойных танков рекомендуется выбирать таким образом, чтобы высота была наибольшей при минимальной площади свободной поверхности.

В мировой практике, еще задолго до принятия Конвенции 1973 г., исследования вопроса о контроле за сбросом нефти с танкеров привели к разработке метода погрузки поверх остатков, именуемого в мировой практике методом LOT, сущность которого состоит в следующем: содержащие "нефть сточные воды не сбрасывают непосредственно за борт, а собирают в специальный танк, где производится сепарация воды с последующим ее сливом за борт. Отстоявшаяся нефть перекачивается в грузовой танк, и в следующем рейсе груз принимается поверх этого отстоя. В порту выгрузки отстой выдается на берег вместе с грузом. Для танкеров, не имеющих конвенционного количества изолированного балласта, характерен регулярный прием забортной воды в грузовые танки после завершения выгрузки для обеспечения мореходности в балластном переходе. Согласно системе LOT после некоторого времени основная масса балласта из танков откачивается за борт за исключением слоя толщиной около 2 м, представляющего собой отстой с высоким содержанием нефти. Этот отстой собирается в отстойном танке вместе с промывочной водой, где происходит сепарация в течение определенного времени, после чего вода откачивается за борт. В процессе этой операции необходимо следить за положением границы нефть — вода и при возникновении опасности попадания нефти во всасывающую магистраль насоса следует остановить насос на тот период, пока снова не произойдет дополнительное отстаивание. После повторения этого цикла 2-3 раза в отстойном танке остается нефть и небольшое количество воды.

В процессе освоения этот метод неоднократно усовершенствовался, вместо одного отстойного танка во многих случаях стали применять два танка, а затем, по мере ужесточения международных требований к нормам слива нефтепродуктов, стали дополнительно использовать нефтеводяные сепараторы (рис. 214).

По сообщению ряда компаний, эксплуатирующих крупнотоннажные танкеры с такими системами, благодаря комбинации двух отстойных танков с эффективным нефтеводяным сепаратором содержание нефти в сливе не превышает 30 ч. на миллион. Однако, как указывалось выше при таком содержании нефти сливаемая вода не удовлетворяет принятому в Конвенции 1973 г. определению чистого балласта.

Рядом судовладельцев используются системы с тремя отстойными танками (рис. 215).

Норвежский корабельный исследовательский институт в рамках работ, проводимых ИМКО, применительно к танкерам дедвейтом 200000-350000 т провел исследование возможности усовершенствования системы очистки моющей воды и разработал рекомендации для варианта с тремя отстойными танками. Предполагается выгородить отстойные танки путем деления кормового центрального танка двумя поперечными переборками либо использовать как сточные кормовые бортовые танки и центральный танк между ними. Таким образом, три танка при последовательном соединении будут обеспечивать ступенчатое отстаивание.

Рис. 214. Принципиальная схема нефтеводяного сепаратора.

Рис. 215. Схема трех каскадной системы отстоя нефти.

Рис. 215. Схема трех каскадной системы отстоя нефти.

Поскольку в первом танке остается основное количество нефти и осадков, его конструкция должна допускать легкую очистку благодаря устройству гладких стенок и днища. В танке, где происходит вторая ступень сепарации, также рекомендуется применять гладкое днище, а третий танк может иметь конструкцию, аналогичную грузовым.

За основной параметр при расчете вместимости сточных танков рекомендуется принимать максимальный суммарный расход моющей воды. Так, первичный отстойный танк должен иметь объем, по крайней мере в 4 раза превышающий расход воды на мойку в танках за час. Вторичный отстойный танк должен иметь объем, по крайней мере в 2 раза больше объема первого танка.

За основной параметр при расчете вместимости сточных танков рекомендуется принимать максимальный суммарный расход моющей воды. Так, первичный отстойный танк должен иметь объем, по крайней мере в 4 раза превышающий расход воды на мойку в танках за час. Вторичный отстойный танк должен иметь объем, по крайней мере в 2 раза больше объема первого танка.

Третий танк должен быть в 2 раза больше первого танка. Из третьего танка далее забирается вода при мойке по замкнутому циклу.

Наиболее эффективным методом мойки и очистки, по-видимому, является комбинация следующих операций:

1) мойка танков сырой нефтью для доведения до минимума неоткачиваемых остатков;

2) мойка танков забортной водой по замкнутому циклу и с применением в необходимых случаях домывки переносными машинками;

3) применение трехкаскадной системы с тремя отстойными танками и использованием нефтеводяного сепаратора.

Приемка нефти

Погрузка нефтеналивных судов производится открытым или закрытым способом.

Открытый способ погрузки допускается для нефтепродуктов III и IV класса. При этом наливная труба или гибкий шланг опускается в один из центральных танков через люк. Зазор между трубой и комингсом люка закрывается брезентовым чехлом, а труба поддерживается грузовой стрелой. Груз поступает самотеком или с помощью береговой (плавучей) насосной станции. При выгрузке этим способом, наливная труба опускается в один из кормовых танков также через открытый люк.

При закрытом способе осуществляется погрузка и выгрузка нефтепродуктов I и II класса. Береговой трубопровод герметично соединяется с приемной грузовой магистралью с помощью гибкого шланга.

Нефть и нефтепродукты могут быть поданы на корабли:

1. Со специальных наливных транспортов («танкеров»).

2. С нефтеналивных барж.

3. С берега, когда корабль стоит на швартовах у причальной линии, вдоль которой проложен нефтепровод, идущий от баков, расположенных где-либо в отдалении или даже под землей (Для маскировки и неуязвимости).

4. С искусственных пристаней (эстакад).

Мероприятия по приемке нефти на корабль состоят в следующем:

1. При швартовке нефтеналивных транспортов или барж к кораблю надо их надежно установить к борту с таким расчетом, чтобы места выстреливания наливных шлангов были против приемных устройств и чтобы не было большого провеса шлангов вдоль борта, вследствие чего явится возможность повредить их от качки на зыби.

2. При постановке корабля к береговым нефтепроводам происходит то же самое, причем надо зорко следить за длиной швартовов и шлангов. При наличии приливо-отливных течений, нередко изменяющих уровень воды в

4-5 л, следует заранее предусмотреть необходимость удлинения шлангов и швартовных концов, чтобы не порвать как те, так и другие. При отсутствии отливных течений во время приемки с берега следует помнить, что корабль в процессе приемки будет садиться глубже, а следовательно, если высота причальной линии берега или эстакады была выше уровня верхней палубы и кормы, то швартовы, а также и шланги придется удлинять.

3. На палубе корабля у места соединения наливного шланга с приемным нефтепроводом ставится безотлучно дневальный из котельных машинистов-нефтяников, на обязанности которого возлагается наблюдение за целостью и исправностью шланга и места соединения его с нефтепроводом и предотвращение разлива нефти по палубе и из соединений шлангов, а также смачивание непрерывной струей из пожарного шланга шлангов нефтепровода в целях предупреждения пожара и для обнаружения случайного повреждения шланга или нефтепровода. Кроме того, в распоряжении дневального должен находиться обрез с песком, мокрые маты и пенный огнетушитель.

4. Курение в районе расположения шлангов и нефтепровода категорически воспрещается.

5. До начала погрузки и после ее окончания производят обмер штевней.

Лидеры и миноносцы из-за чисто конструктивных особенностей обладают по нефтяным запасам меньшим радиусом действия, чем линейные силы, а потому при проведении длительных совместных операций в боевых и маневренных условиях может возникнуть необходимость подпитывания легких кораблей за счет топливных ресурсов кораблей линейного флота.

Условия совместного плавания выдвинули необходимость практического разрешения вопроса снабжения жидким топливом легких кораблей в море и, конечно, на достаточно большом ходу. Если погода и состояние моря благоприятны, то лидер или миноносец швартуется для этого прямо к борту и, буксируясь борт о борт с подветренной стороны, питается нефтью. При неблагоприятных условиях приходится буксировать за нос и подавать длинные шланги.

Миноносцы буксируются на 114-127 мм стальном тросе длиною в 100 м. Если состояние погоды и моря благоприятно, то эту величину можно несколько уменьшить. Когда буксир будет закреплен, дают ход. Если скорость при движении будет более 12 узлов, миноносцу следует тоже дать ход, но меньший, чем у буксирующего его корабля, чтобы этим ослабить натяжение буксира.

Для приема буксира миноносец подходит с кормы к идущему линейному кораблю или крейсеру и становится в кильватер; с линейного корабля выпускают за корму 75 мм тросовый проводник с анкерком на конце. На этом проводнике передают стальной буксир и далее регулируют ходами, как было указано.

Одновременно с передачей буксира посылаются проводники от тонкого 38 мм стального троса и от двух нефтяных шлангов. Как тонкий стальной трос, так и шланги подвешиваются на толстом стальном буксире специальными скобками-подвесками, располагаемыми на расстоянии 2,5 м одна от другой. Скобки одевают на буксир постепенно, по мере вытравливания шлангов и тонкого троса, выбираемых на миноносце проводниками. Шланги подвешиваются короткими стройками к тонкому стальному тросу.

Погрузка смазочных материалов и легко воспламеняющихся горючих веществ (бензина и керосина) производится на больших кораблях также перекачкой с баржи или транспорта с соблюдением всех описанных выше правил. На малых кораблях ввиду незначительного потребления бензина и керосина (только для катеров) их принимают в бочках и перекачивают в расходные цистерны или с баржи, или прямо на борту корабля. Цистерны устанавливаются так, чтобы их можно было в случае надобности выбросить в море простым нажимом рычага.

Дата добавления: 2016-02-13; просмотров: 7040;