Подшипники скольжения

Ремонт

В процессе работы у подшипников скольжения нарушается геометрическая форма трущихся поверхностей, появляются риски и задиры, расслаивается и выкрашивается баббитовый слой и т.д.

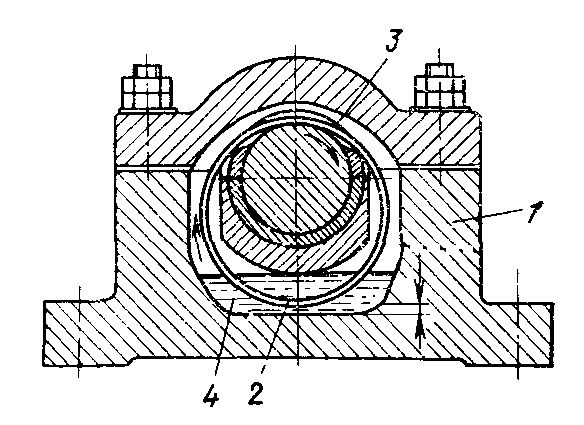

Рисунок – Подшипник скольжения

1 – корпус подшипника; 2 – маслоподающее кольцо;

3 – вырез в верхнем вкладыше; 4 – масло.

Когда износ трущихся поверхностей достигает предельно допустимой величины, вал и подшипник ремонтируют (вал шлифуют, а у подшипника восстанавливают правильную геометрическую форму).

Неразъемные (глухие) подшипники скольжения восстанавливают расточкой с последующей запрессовкой новой втулки.

Разъемные подшипники скольжения восстанавливают шабрением или перезаливкой вкладышей.

Если износ не большой, то выполняют шабрение. Шабровка осуществляется путем соскабливания неровностей с поверхности баббитовой заливки.

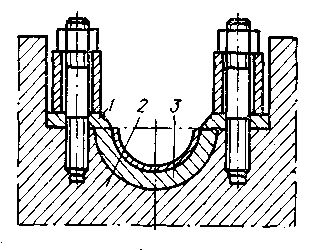

Рисунок – Крепление вкладыша подшипника к постели для шабрения

1 – прижим; 2 – постель; 3 – вкладыш

При значительном износе вкладышей или расслоении баббита их перезаливают.

Восстанавливая баббитовые вкладыши, необходимо удалить старый слой баббита. Для этого вкладыши подогревают до температуры 250 – 300 °С. Подогрев ведут с тыльной стороны вкладыша, чтобы уменьшить процесс межкристаллитной коррозии баббита. После удаления старого баббита внутреннюю поверхность вкладыша тщательно очищают механическим путем и протравливают в 10 –15 %-ном растворе серной или в 50%-ном растворе соляной кислоты, затем промывают теплой водой и обезжиривают 80%-ным раствором каустической соды с последующей промывкой и сушкой.

Для получения качественной заливки баббита поверхности вкладыша лудят чистым оловом или третником (70% свинца и 30% олова), в результате чего поверхность вкладыша должна иметь чистый блестящий вид.

После лужения вкладыши собирают в заливочной форме, подогревают до 200 – 250 °С и при строго определенной температуре заливают баббитом.

Заливку подшипников осуществляют вручную или центробежным способом в специальной форме.

При ручном способе возможна одновременная заливка двух половинок подшипника в сборе или каждой половинки отдельно. Перед заливкой вкладыш прогревается на стальном листе до температуры 180 – 200 °С. Расплавленный баббит, объем которого несколько больше объема заливки, перегревается на 25 – 50 °С выше температуры плавления и быстро заливается непрерывной струей. После заливки поверхность баббита протыкается нагретым докрасна стальным прутком для выхода газа.

При центробежной заливке оба вкладыша в сборе устанавливаются на специальных станках или приспособлениях. Заливка баббита ведется при вращении вкладышей. Центробежная заливка уменьшает газонаполнение слоя.

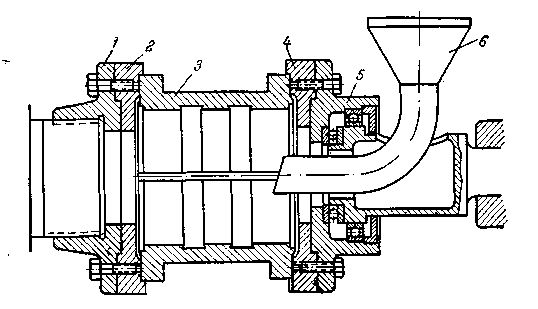

Рисунок – Приспособление для центробежной заливки вкладышей подшипников

1 – крепежная планшайба; 2 – торцевая крышка; 3 – вкладыш;

4 – задняя крышка; 5 – барабан; 6 – заливной бункер.

После остывания подшипники подвергаются контролю. Поверхность их должна иметь ровный серебристый цвет. Плотность сцепления баббита с поверхностью подшипника проверяют простукиванием молотком.

В залитых вкладышах фрезеруются смазочные канавки, сверлятся смазочные отверстия, затем осуществляется шабровка.

Монтаж

При монтаже подшипников скольжения решающее значение имеет установление нормального зазора между верхним и нижним вкладышами. От этого зависит степень затяжки подшипника. На плоскость разъема кладут свинцовую проволоку и затягивают подшипник до тех пор, пока не будет устранен люфт в сопряжении с валом при свободном проворачивании последнего. По толщине деформированной проволоки подбирают металлическую прокладку, окончательно устанавливаемую при сборке.

Подшипники качения

Ремонт

В процессе эксплуатации за подшипниками качения должно быть установлено систематическое наблюдение. Основные факторы, характеризующие условия эксплуатации, – это температура корпуса, характер шума подшипников и эффективность уплотняющих устройств. При отклонении от норм эксплуатации необходимо остановить агрегат, вскрыть подшипниковый узел, выявить причины, вызвавшие дефекты в работе узла, и только после полного их устранения допустить агрегат к дальнейшей эксплуатации.

Подшипники качения в ремонтных цехах предприятий не ремонтируют, а только восстанавливают посадочные поверхности деталей, сопрягаемых с подшипниками, т. е. корпусов и валов.

При выявлении признаков усталостного износа на беговых дорожках и телах качения, выкрашивания бортов, деформации сепаратора, ржавчины на рабочих поверхностях подшипник следует заменить.

Монтаж

Поступающие на монтаж подшипники качения промывают бензином для удаления консистентной смазки, высушивают на воздухе и тщательно осматривают. При осмотре обращают внимание на то, чтобы на поверхностях деталей не было трещин, забоин, царапин и цветов побежалости. Кольца подшипника должны вращаться относительно друг друга легко, без заеданий и стука.

Монтаж подшипников выполняют в строгом соответствии с рабочими чертежами. Нельзя произвольно заменять подшипники только по признаку равенства монтажных размеров. Необходимо использовать подшипники только проектных номеров. Подшипник устанавливают в узел так, чтобы торец с клеймом был обращен наружу.

Порядок сборки подшипника следующий: сначала его насаживают на вращающуюся деталь, затем вместе с деталью, устанавливают на неподвижной детали.

Запрессовку колец в большинстве случаев осуществляют в холодном состоянии. Однако при монтаже с большим усилием натяга подшипник (при посадке внутреннего кольца) или корпус (при посадке наружного кольца) нагревают в масляной ванне до 100 – 150 °С.

Подшипники устанавливают в корпус и на вал вручную с помощью медной выколотки и ручника, а также пресса.

Рисунок – Посадка подшипников качения

а – на вал; б – на вал и во втулку одновременно

1 – вал; 2 – оправка.

Дата добавления: 2016-03-04; просмотров: 5479;