Ремонт теплообменной аппаратуры

Теплообменные аппараты являются очень распространенным типом аппаратуры. Доля теплообменной аппаратуры составляет около 40%.

В процессе длительной работы теплообменные аппараты подвергаются загрязнению и износу. Поверхность их покрывается накипью, маслом, отложениями солей и смол, окисляется и т.п. С увеличением отложений возрастает термическое сопротивление стенки и ухудшается теплообмен.

Износ теплообменного аппарата выражается в следующем:

1) уменьшение толщины стенки корпуса, днища, трубных решеток;

2) выпучины и вмятины на корпусе и днищах;

3) свищи, трещины, прогары на корпусе, трубках и фланцах;

4) увеличение диаметра отверстий для труб в трубной решетке;

5) прогиб трубных решеток и деформация трубок;

6) заклинивание плавающих головок и повреждение их струбцин;

7) повреждение линзовых компенсаторов;

8) повреждение сальниковых устройств, катковых и пружинных опор;

9) нарушение гидро- и термоизоляции.

Подготовка к ремонту включает выполнение следующих мероприятий:

1) снижается избыточное давление до атмосферного и аппарат освобождается от продукта;

2) отключается арматура и ставятся заглушки на всех подводящих и отводящих трубопроводах;

3) проводится продувка азотом или водяным паром с последующей промывкой водой и продувкой воздухом,

4) выполняется анализ на наличие ядовитых и взрывоопасных продуктов;

5) составляется план и получается разрешение на огневые работы, если они необходимы в процессе ремонта;

6) составляется акт сдачи в ремонт.

Далее выполняются следующие работы:

1) снятие крышек аппарата, люков, демонтаж обвязки и арматуры;

2) выявление дефектов вальцовки и сварки, а также целостности трубок гидравлическим и пневматическим испытаниями на рабочее давление;

3) частичная смена или отключение дефектных трубок, крепление труб вальцовкой или сваркой;

4) ремонт футеровки и антикоррозионных покрытий деталей с частичной заменой;

5) ремонт или замена износившейся арматуры, трубопроводов, регулировка предохранительных клапанов;

6) смена уплотнений разборных соединений;

7) извлечение трубок, чистка внутренней поверхности корпуса аппарата и теплообменных трубок, зачистка отверстий в трубной решетке, зачистка концов трубок;

8) замена части корпуса, днищ (крышек) и изношенных деталей;

9) изготовление новых трубок;

10) монтаж трубного пучка и вальцовка труб в решетке;

11) ремонт плавающих головок;

12) монтаж резьбовых соединений;

13) гидравлическое испытание межтрубной и трубной частей аппарата пробным давлением;

14) пневматическое испытание аппарата.

Для очистки теплообменной аппаратуры используют химическую, абразивную или специальную очистку.

Химическая очистка осуществляется без вскрытия и разборки теплообменника. Для очистки от накипи применяют 5 – 15 % раствор соляной кислоты с добавками ингибиторов. Для очистки от органических отложений используются углеводородные растворители. Очистка от твердых отложений путем заполнения теплообменника на сутки 5 % раствором соляной кислоты с добавкой жидкого стекла. Твердый осадок разрыхляется в этом растворе и затем легко смывается водой.

Абразивная очистка подразделяются на механическую, гидропневматическую, гидромеханическую и пескоструйную.

Механическая очистка проводится при помощи шомполов, сверл, щеток, шарошек, резцов, буров с подачей воды или воздуха для удаления продуктов очистки.

Рисунок – Приспособление для механической чистки труб

1 – пневмодрель; 2 – конус Морзе; 3 – трубка; 4 – трубка-держатель;

5 – держатель резцов; 6 – резец; 7 – победитовый наконечник; 8 – пружина.

Рисунок – Приспособление для механической чистки теплообменников

а – горизонтального; б – вертикального.

1 – бур; 2 – полый вал; 3 – распределительный золотник; 4 – привод; 5 – упор;

6 – таль; 7 – тренога; 8 – лебедка; 9 – подкрановые пути.

Гидромеханическая очистка проводится с помощью воды и воздуха. В загрязненную трубку одновременно подаются вода под давлением 0,5 – 0,6 МПа и сжатый воздух под давлением 0,7 – 0,8 МПа. Сжатый воздух, расширяясь, резко увеличивает скорость движения воды, которая начинает перемещаться по трубке последовательными водяными «пробками» с интенсивными завихрениями. Совместное движение воды и воздуха быстро разрушает отложения на стенках трубок, очищая их.

Гидромеханическая очистка состоит в следующем. Насосом высокого давления по напорным шлангам вода подается в полую штангу, на конце которой установлено сопло с несколькими отверстиями. Струя воды выходит из сопла под большим давлением, режет и отрывает отложения от стенок очищаемых поверхностей. Достоинство такого метода – возможность очистки внутренней и наружной поверхностей трубок, а также корпуса непосредственно на месте установки аппарата. При этом достигаемая степень очистки значительно выше, чем при других методах.

Пескоструйная очистка дает возможность достигнуть наиболее полной очистки труб, в результате чего коэффициент теплопередачи восстанавливается до значений, соответствующих отсутствию термических сопротивлений, обусловленных загрязнениями. Сущность пескоструйной очистки заключается в обработке очищаемой поверхности взвесью песка в воздухе или воде, подаваемой с большой скоростью.

К специальной очистке относится ультразвуковая очистка. Ультразвуковые преобразователи посредством головок с вибраторами, устанавливаемыми в жидкости (воде) внутри очищаемого объема, позволяют полностью удалить твердые отложения, разрушаемые под действием ультразвуковых колебаний и вымываемые звукопередающей средой.

Отказы теплообменников происходят в основном из-за пропуска продукта через вальцовочные соединения и из-за коррозии труб трубного пучка.

Скрытые дефекты теплообменников устанавливают опрессовкой межтрубного пространства при открытых с обоих торцов крышках. Изношенную или лопнувшую трубу обнаруживают по появлению в ней опрессовочной жидкости, а неплотности в соединениях концов труб с трубными решетками – по пропускаемой жидкости и запотеванию.

Дефектные трубки обычно заглушают с двух концов металлическими пробками, имеющими небольшую конусность (3 – 5º). Пробки забивают туго, чтобы надежно противостоять максимальному давлению в трубках.

Число отглушенных труб не должно превышать 15% трубок в каждом потоке пучка; иначе значительно возрастает гидравлическое сопротивление и заметно уменьшается поверхность теплообмена.

При выходе из строя более 15% трубок все они заменяются.

Замена труб – сложная операция, которая включает удаление дефектных труб, подготовку новых труб, крепление новых труб в трубных решетках.

Трубы удаляют с использованием оправки. Для этого зенкеруют (высверливают) трубу примерно на 3/4 длины развальцованной части, уменьшая при этом толщину ее стенки. После этого между трубой и внутренней поверхностью отверстия решетки забивают специальную оправку, которая деформирует стенку трубы. Затем оправкой трубу выбивают из трубной решетки.

Для удаления приваренных труб предварительно вырубают сварной шов вручную или специальной фрезой с приводом от гибкого вала или переносной дрели.

Рисунок – Зенковка для уменьшения толщины стенок труб

перед их удалением из трубных решеток

Рисунок – Оправка для удаления из трубных решеток труб

после их обработки зенковками

Вставляемые новые трубки отрезают по длине трубного пучка с прибавкой 8 – 10 мм длины. Концы трубок зачищают до металлического блеска на длину, равную толщине решетки с прибавкой 10 мм на сторону. В трубной решетке все отверстия зачищают от заусенцев, ржавчины и грязи. Наличие продольных рисок в отверстиях трубной решетки не допускается.Перед установкой трубок отверстия в решетке продувают воздухом и насухо протирают. Трубки устанавливают в трубные решетки так, чтобы их концы труб выступали на 3 – 5 мм от наружного торца каждой решетки. Зазор между наружным диаметром трубки и отверстием в решетке не должен превышать 1,5 % диаметра трубки.

В трубных решетках концы трубок крепятся развальцовкой или сваркой.

Развальцовка является наиболее распространенным способом получения прочных и герметичных соединений труб с трубными решетками теплообменных аппаратов. При вальцовке происходит пластическая деформация трубы.

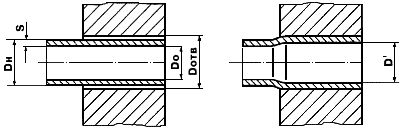

Для получения надежного соединения трубы с трубной решеткой необходимо выполнить следующее условие:

где D’ – расчетный внутренний диаметр трубы после развальцовки;

Do – внутренний диаметр трубы до развальцовки;

Δ – диаметральный зазор между трубой и трубной решеткой (Δ = Dотв – Dн);

s – толщина стенки трубы;

К – коэффициент, учитывающий тип теплообменного аппарата.

Рисунок – Схема развальцовки трубок

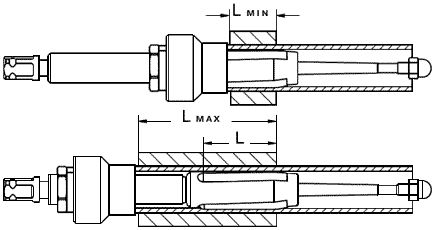

Развальцовку трубок осуществляют при помощи специального инструмента – вальцовки. Вальцовка состоит из металлического конуса, патрона с пазами и цилиндрических роликов. Под каждый размер трубы свой патрон.

В процессе развальцовки ролики выходят из пазов и увеличивают диаметр трубы.

Рисунок - Вальцовки с регулированием глубины вальцевания

L – рабочая длина ролика; Lmin – минимальная глубина вальцевания;

Lmax – максимальная глубина вальцевания

Рисунок – Вальцовки с фиксированной глубиной вальцевания

L – рабочая длина ролика

Так как трубки при развальцовке удлиняются, сначала развальцовывают все концы трубок в одной решетке, а потом в другой.

Порядок развальцовки трубок следующий: сначала вальцуют четыре трубки крест на крест, затем все трубки по периметру и далее остальные.

При развальцовке возможны следующие дефекты:

1) отсутствие характерного перехода между развальцованной и неразвальцованной частями труб;

2) чрезмерная длина колокольчика или раздутый выход трубы за трубной решеткой;

3) одностороннее выпучивание трубки на выходе из гнезда;

4) подреза трубы по кромкам гнезда трубной решетки;

5) трещины и разрывы в вальцованной части трубы или в колокольчике.

Сварку труб с трубными решетками проводят только в сочетании с развальцовкой. Такое крепление труб применяют в теплообменниках, работающих при температуре выше 450 °С и давлении более 14,0 МПа или когда к герметичности соединений предъявляют особые требования, связанные с пожаро- или взрывоопасностью, а также токсичностью или радиоактивностью рабочей среды.

Применение сварки без дополнительной развальцовки целесообразно только для аппаратов, у которых толщина трубной решетки меньше наружного диаметра теплообменных труб.

Также при ремонтах теплообменной аппаратуры возникает необходимость ремонта корпуса. Изношенные участки корпуса определяют с помощью гидравлической опрессовки или ультразвуковой дефектоскопии.

Выпучины и вмятины на корпусе выправляются ударами кувалды по медной подкладке. Если дефекты невозможно устранить ударами, то поврежденные части удаляются или на них ставятся накладки.

Дефектные штуцера и трубные решетки при достижении максимальных величин износа и прогиба заменяются.

Свищи и трещины устраняются путем заварки или постановкой накладок с предварительным удалением дефектного участка.

При помощи цветной дефектоскопии определяют протяженность и положение концов трещин, обнаруженных в корпусе. Эти концы до заварки засверливают сверлами диаметром 3 – 4 мм. Несквозные трещины глубиной не более 0,4 толщины стенки разделываются под заварку односторонней вырубкой на максимальную глубину трещины со снятием кромок под углом 50 – 60°. При трещине более 100 мм сварку проводят обратноступенчатым методом. Сквозные и несквозные трещины глубиной более 0,4 толщины стенки разделывают на всю толщину вырубкой зубилом или газорезкой. При появлении гнездообразных трещин повреждённые места вырезаются и закрываются заплатами без острых углов. Заплаты ввариваются заподлицо с основным металлом. Площадь заплаты не должна превышать 1/3 площади листа аппарата.

При частичной замене корпуса аппарата необходимо выполнять следующие требования:

1) материал для изготовления новых частей корпуса по механическим и химическим свойствам должен быть одинаковым с материалом ремонтируемого корпуса;

2) толщина листа заменяемой части должна быть не меньше проектной;

3) электроды должны соответствовать свариваемому материалу;

4) замыкающие обечайки должны быть шириной не менее 400 мм;

5) продольные швы в горизонтальных аппаратах не должны быть в нижней части аппарата;

6) кромки поверхности обечайки и основного металла на ширине 10 мм необходимо зачистить перед сваркой до чистого металла;

7) продольные швы в отдельных обечайках цилиндрической части аппарата, а также меридиональные или хордовые швы днищ, примыкающие к обечайкам, должны быть смещены относительно друг друга не менее чем на 100 мм;

8) расстояние между продольными швами в отдельных обечайках должно быть не менее 200 мм;

9) при сварке стыков необходимо предусмотреть плавный переход от одного элемента к другому.

Опрессовка теплообменников проводится при снятых крышках. Вода при гидравлическом испытании подается в межтрубное пространство. Появление воды в любой из трубок или в месте вальцовки трубки в трубной решетке указывает на дефекты в ремонте. Если дефектов ремонта не обнаружено, то теплообменник собирают (устанавливают крышки) и подвергают окончательному испытанию водой. Сначала опрессовывают на контрольное давление корпус (межтрубное пространство) при открытых спускных муфтах на крышках, затем из него полностью спускают воду и при открытых спускных муфтах на корпусе отпрессовывают трубное пространство.

Отсутствие течи через спускные и фланцевые соединения свидетельствуют о надежной плотности и прочности. После снятия заглушек аппарат сдают в эксплуатацию.

Дата добавления: 2016-03-04; просмотров: 8630;