ЭЛЕКТРИЧЕСКАЯ СВАРКА

7.2.1. ЭЛЕКТРИЧЕСКАЯ ДУГОВАЯ СВАРКА

Электрическая дуговая сварка была изобретена в России. Н.Н. Бенардос 6 июля 1885 г. подал заявку и получил привилегию Департамента торговли и мануфактур № 11982 (1886 г.) на способ «соединения и разъединения металлов непосредственным действием электрического тока» (рис. 7.11). Изобретение было запатентовано в Англии, Германии и некоторых других странах, причем эти патенты получены Н.Н. Бенардосом совместно с петербургским купцом С.А. Ольшевским, который финансировал зарубежное патентование.

Работы были начаты в 1881 г., а в 1885 г. в Петербурге на набережной р. Большой Невки, д. 41, была открыта показательная мастерская, в которой проводились сварочные работы по этому способу. Н.Н. Бенардос разрабатывал также автоматизацию сварки, применение инертных газов при сварке, сварку на переменном токе, подводную сварку и др. К середине 90‑х годов XIX в. сварка по способу Н.Н. Бенардоса применялась более чем 100 заводами Западной Европы.

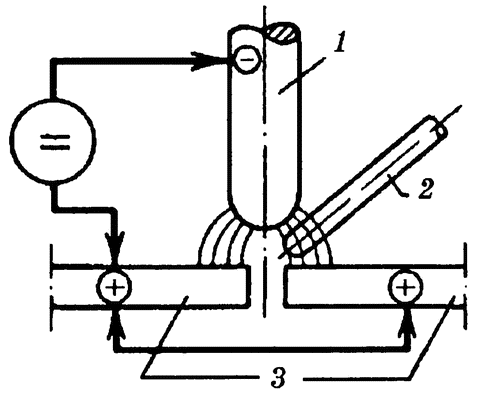

Рис. 7.11. Электрическая дуговая сварка по методу Н.Н. Бенардоса

1 – угольный электрод; 2 – присадочный материал; 3 – свариваемые детали

Н.Г. Славянов (1888 г.) предложил дуговую сварку с использованием расплавляемого электрода (рис. 7. 12). Этот метод впервые был использован в 1888 г. на Пермских казенных заводах при сварке вала паровой машины. В 1889 г. дуговая сварка по методу Славянова была использована на Пермских казенных заводах при строительстве парохода «Редедя князь Коссогский». В 1891 г. Н.Г. Славянов получил в Департаменте торговли и мануфактур привилегии № 8747 и 8748 на изобретения «электрической отливки металлов» и «электрического упрочнения металлов», а затем и патенты США и других стран. Им разрабатывались методы автоматического регулирования длины дуги, применения сварки под шлаком (использовалось дробленое стекло), использования предварительного подогрева свариваемых деталей, применения присадок ферросплавов для регулирования химического состава ванны и сварного шва.

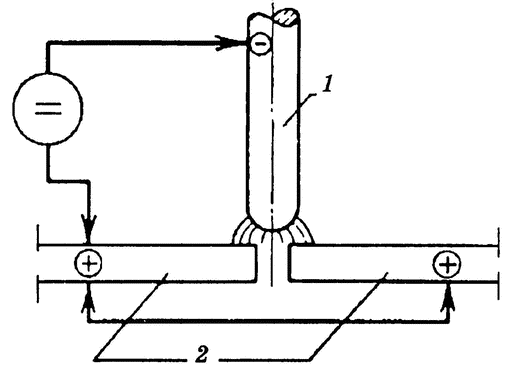

Рис. 7.12. Электрическая дуговая сварка по методу Н.Г. Славянова

1 – металлический электрод; 2 – свариваемые детали

В 1905 г. В.Ф. Миткевич предложил использовать трехфазную дугу для сварки металлов.

Одна из проблем электрической сварки – защита расплавленного металла от окисления и повышение устойчивости горения дуги, особенно при использовании плавящегося электрода. О. Кьельберг (Швеция, 1907 г.) предложил специальные покрытия для сварочных электродов, И. Ленгмюр (США, 1911 г.) разработал процесс дуговой сварки в атмосфере водорода, а позднее и с использованием других газов.

Параллельно с электрической сваркой развивалась и газовая сварка. Уже в 1902 г. А. Ле Шателье (Франция) применял кислородно‑ацетиленовую сварку при ремонте паровых котлов. В 1903 г. Э. Фуше (Франция) получил патент на газовую сварочную горелку. Этот способ вскоре получил широкое распространение, что затормозило развитие электрической сварки. С 1908 г. на заводах Форда (США) стали применять газовую сварку. Во всем мире, в том числе и в России, газовая сварка стала применяться в различных отраслях промышленности.

Однако в 20‑е годы развитие электрической сварки вновь продолжилось.

В 1919 г. фирма «Дженерал электрик» изготовила первую автоматическую дуговую сварочную головку. Подача электродной проволоки осуществлялась электродвигателем постоянного тока, а ток к электроду подводился через ролик. Длина дуги контролировалась по напряжению. В СССР автоматическую подачу электрода разработал в 1924 г. Д.А. Дульчевский. Он же применял угольный порошок при сварке меди для защиты от окисления.

Завод «Электрик» (г. Ленинград) внес значительный вклад в развитие электросварки в нашей стране: под руководством В.П. Никитина в 1924 г. были созданы первая электросварочная машина постоянного тока типа СМ‑1 и сварочный трансформатор со встроенным регулятором (тип СТН). В 1926 г. начался выпуск машин для контактной сварки. В 1932–1933 гг. началось производство оборудования для автоматической дуговой и аргоноводородной сварки, был осуществлен выпуск первой в мире сварочной автоматической установки на переменном токе. В 1934 г. выпущен передвижной электросварочный агрегат типа САК‑2, состоящий из бензинового двигателя Горьковского автозавода и сварочного генератора, смонтированных на общей раме. В 1947 г. начался серийный выпуск универсальных сварочных автоматов тракторного типа АДС‑1000–1.

Первые применения сварки:

– в 1929 г. Николаевский судостроительный завод применяет дуговую сварку днищевых балок танкеров, а позднее и судовых трубопроводов; с 1931 г. в г. Магнитогорске при строительстве домны началось использование электрической сварки вместо клепки; (разрешение на сварку дал И.П. Бардин вопреки мнению американских специалистов, консультировавших строительство); при строительстве завода «Уралмаш» с помощью электрической сварки изготовили подкрановые балки пролетом 10 м; в том же 1931 г. началось внедрение дуговой сварки в мостостроение (Г.А. Николаев); на Западной железной дороге было установлено первое сварное пролетное строение длиной 19,8, а несколько позднее, в 1934 г.; на заводе «Стальмост» в г. Днепропетровске – цельносварное пролетное строение длиной 45 м; в те же годы изготовлены сварной мост (42 м) через водопад Челоне в США и однопролетный сварной мост решетчато‑ферменного типа длиной 49,2 и шириной 8,25 м в г. Пльзень (Чехословакия).

В начале 30‑х годов Е.О. Патон создал лабораторию электросварки, которая с 1934 г. реорганизована в Институт электросварки (с 1953 г. ИЭС им. Е.О. Патона), который занял ведущее положение в развитии сварочной техники и технологии. К числу важнейших разработок ИЭС относятся:

– высокопроизводительный способ автоматической дуговой электросварки под слоем флюса (1941 г.);

– конструкция сварочной головки с постоянной скоростью подачи электрода (1942 г.);

– новый способ полуавтоматической шланговой сварки (1944 г.);

– мощный трансформатор СТ‑1000 с дистанционным управлением для автоматической сварки под флюсом (1947 г.);

– метод двухдуговой электросварки на больших скоростях (1949–1950 гг.);

– полуавтомат для подводной сварки (70‑е годы).

Интересные результаты были получены и в других организациях:

– сварка меди под флюсом разрабатывалась Д.А. Дульчевским в начале 20‑х годов;

К. К. Хренов разработал процесс ручной сварки под водой (1932 г.) и предложил сварочный трансформатор с поворотным верхним ярмом типа СТХ (1934 г.);

– сварочная лаборатория МВТУ им. Н.Э. Баумана разработала способ автоматической дуговой сварки с подачей в дугу гранулированного флюса (1934 г.);

– в 1946 г. В.П. Никитин создал новый трансформатор типа СТАН компактной конструкции и небольшой массы с тремя ступенями регулирования сварочного тока, предназначенный для монтажных работ;

– в 1949 г. Подольский завод им. С. Орджоникидзе разработал и освоил процесс сварки нефтеаппаратуры из нержавеющей стали;

– сотрудниками ЦНИИТмаш создана усовершенствованная аппаратура для автоматизации дуговой электросварки (1951 г.) и совместно с ИЭС разработана и внедрена серия флюсов для автоматической сварки (1952 г.);

– в начале 50‑х годов во ВНИИавтоген проводились работы по дуговой сварке меди и ее сплавов на постоянном токе прямой полярности в атмосферах аргона и азота;

– технология сварки в атмосфере углекислого газа разработана в ЦНИИТмаше в 50‑е годы под руководством К.В. Любавского.

7.2.2. СВАРКА ЗА СЧЕТ РЕЗИСТИВНОГО НАГРЕВА

Сварка за счет резистивного нагрева (контактная) подразделяется на точечную, шовную и стыковую.

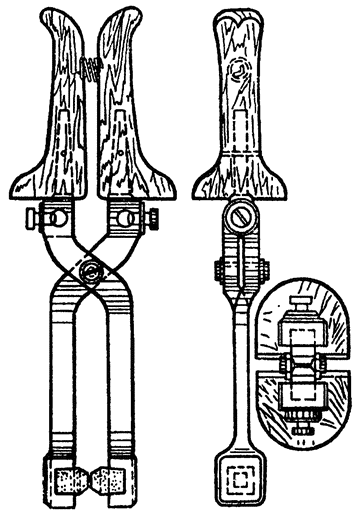

Е. Томсон (США, 1886 г.), автор почти 700 изобретений, получил патент на электрическую сварку металлических стержней и проводов. Всего им и его сотрудниками получено 150 патентов, относящихся к контактной сварке. В 1892 г. в США на фирме «Джонсон» впервые были сварены способом стыковой сварки железнодорожные рельсы. Н.Н. Бенардос (1887 г.) изобрел способ точечной и роликовой контактной сварки. В сварочных клещах его конструкции (рис. 7.13) в качестве электродов использовался графит.

Рис. 7.13. Сварочные клещи конструкции Н.Н. Бенардоса

Контактная сварка стала развиваться несколько позднее, чем дуговая, так как ее применение целесообразно при выпуске крупносерийной продукции, например в автомобильной промышленности.

Машины для контактной сварки стали изготавливаться заводом «Электрик» с 1926 г. Первые машины для стыковой и шовной сварки были изготовлены в 1929 г. До 1935 г. завод «Электрик» изготовил 3821 машину для контактной сварки, в том числе 2625 для точечной, 1036 для стыковой и 160 для шовной. Это были в основном универсальные машины малой мощности (до 100 кВ∙А), а в дальнейшем для контактной сварки стали изготавливаться машины мощностью 500–1000 кВ∙А. На Московском автозаводе (позднее ЗИС и ЗИЛ) контактная сварка применялась с 1930 г. После расширения завода (1935 г.) на нем стали применяться более производительные машины – многоточечные (до 20 точек) мощностями до 250 кВ∙А, а парк машин был значительно увеличен.

В годы Великой Отечественной войны ЦНИИТмаш разработал установку для контактной сварки рельсов в условиях работы с платформы. Машины типа РКСМ мощностью 250 и 320 кВ∙А для контактной стыковой сварки рельсов производительностью 13–15 сварок в час выпускались на заводе «Ревтруд». В МВТУ им. Н.Э. Баумана (Г.А. Николаев, К.К. Хренов) выполнены работы по электродным покрытиям, технологии сварки при производстве вооружения и др.

В послевоенные годы продолжилось развитие контактной сварки:

1949 г. – были осуществлены разработка и освоение многоточечных сварочных автоматов последовательного действия на ЗИСе;

1953 г. – заводом «Электрик» в содружестве с Секцией электросварки и электротермии АН СССР была изготовлена высокопроизводительная контактно‑стыковая машина типа МСГ‑500 для сварки стержней арматуры диаметром 50–100 мм.

7.2.3. ПРОЧИЕ ВИДЫ ЭЛЕКТРОСВАРКИ

Электрошлаковая сварка. Впервые оборудование и технология электрошлаковой сварки были разработаны в Институте электросварки АН УССР (Б.Е. Патон, Б.И. Медовар) в 50‑х годах для сварки толстых листов и массивных изделий (от 30 до 2000 мм), например роторов турбин. На Всемирной выставке в Брюсселе в 1958 г. этот способ удостоен высшей награды «Гран‑при».

Высокочастотная (индукционная) сварка. Высокочастотная сварка разрабатывалась в США, Канаде, ФРГ, Франции, Англии в 40‑х годах. В СССР исследования в этой области были начаты в лаборатории В.П. Вологдина в 1944 г. А.А. Фогелем и продолжены А.Е. Слухоцким. Впервые высокочастотная сварка внедрена на заводе «Трубосталь» (г. Ленинград).

В середине 50‑х годов во ВНИИТВЧ под руководством В.Н. Богданова и Н.П. Глуханова были начаты работы по стыковой сварке труб с поперечным и продольным швом. С конца 40‑х годов стала развиваться индукционная сварка труб из ленты. В этой области работали также ИЭС им. Е.О. Патона, Всесоюзный научно‑исследовательский трубный институт (ВНИТИ), ВНИИметмаш, ВНИИЭСО и заводы Московский трубный, «Лентрубосталь», «Москабель». Агрегаты для сварки алюминиевых оболочек кабелей созданы и внедрены ВНИИТВЧ, ВНИИметмашем и заводом «Москабель» (1963 г.)

В 1975 г. в СССР методом индукционной сварки ежегодно изготовлялось более 3 млн. м сварных труб диаметром 10–530 мм с толщиной стенки 0,5–10 мм из углеродистых и нержавеющих сталей, сплавов алюминия, меди и титана.

Разрабатывались различные конструктивные варианты индукционной сварки труб диаметром 159–219 мм:

охватывающим индуктором (фирма «Элфиак», Бельгия);

с использованием скользящих контактов (фирма «Терматул», США);

охватывающим индуктором и с вращающимися контактами (Северский трубный завод, СССР);

с внутренним индуктором (Новомосковский трубный завод) для труб диаметром 273–530 мм.

В конце 80‑х годов ВНИИТВЧ и ВНИИЭСО разработали комплектные установки высокочастотной сварки на частоту 440 кГц мощностью от 160 до 1000 кВт и 10 кГц мощностью 1500 кВт.

Электронно‑лучевая сварка. Первоначально применялась в атомном машиностроении, а затем при изготовлении особо ответственных деталей в авиа‑ и ракетостроении (например, сварка конструкций из титановых сплавов), в электронной промышленности.

Сварочные ЭЛУ нашли применение на автозаводах. Фирма «Лейбольд – Хереус» (Германия) применяла ЭЛУ для сварки при изготовлении мостов задних осей грузовиков (середина 60‑х годов). Сварка производилась при давлении 5 Па, время рабочего цикла, включая вакуумирование, около 6 мин. С 1966 г. в Великобритании работает фирма «Электронное оборудование и процессы», которая специализируется на электронно‑лучевой сварке.

В 1966 г. в мире насчитывалось около 1000 промышленных установок электронно‑лучевой сварки. В 1975 г. их число достигло 2500, из которых 80% работали в США и СССР.

В 70‑х годах была разработана технология применения местного вакуумирования, что позволило отказаться от использования крупных вакуумных камер. Ведущими в области применения ЭЛУ для сварки в локальном вакууме явились фирмы «Скияки» и «Ланжепин» (Франция). При этом способе накладная вакуумная камера располагается на свариваемом крупногабаритном изделии, а герметизация достигается с помощью специальных уплотнений. Фирма «Кавасаки Хиби индастер лтд.» (Япония) разработала оборудование для электронно‑лучевой сварки крупногабаритных изделий с местным вакуумированием, например для сварки колец жесткости сферических резервуаров для морских перевозок сжиженного газа.

Особенно эффективна электронно‑лучевая сварка толстых стальных листов, для чего обычно использовались пушки на напряжение 100 кВ и выше (Франция, ФРГ). В 1970–1975 гг. в МЭИ (Н.А. Ольшанский, Л.Г.Ткачев) была показана возможность высококачественной сварки стальных изделий толщиной до 200 мм и более при относительно небольших ускоряющих напряжениях 30–40 кВ.

В СССР промышленные сварочные ЭЛУ различных типов создавали ИЭС им. Е.О. Патона и ЦНИИТмаш.

Плазменная сварка. Одними из первых применений плазмотронов были сварка и резка металлов. В СССР с начала 60‑х годов этими вопросами занимались Институт металлургии АН СССР (Н.Н. Рыкалин, И.Д. Кулагин, А.В. Николаев) и ИЭС (В.И. Лакомский, Б.А. Мовчан). Плазменная сварка используется для соединения как массивных, так и тонких изделий, так как дуга в потоке газа горит стабильно и при малых токах.

Лазерная сварка. Это одно из наиболее эффективных применений лазерного нагрева (см, подпараграф 7.1.7). Лазерная сварка стала широко использоваться в 70–80‑е годы в электронике, приборостроении, автомобильной промышленности и других отраслях. В нашей стране и за рубежом применяется лазерная сварка микросхем, корпусов полупроводниковых приборов, анероидных коробок. В США с помощью лазера сваривают аэрозольные баллончики, в ФРГ – катоды кинескопов, в Японии – цилиндрические литиевые батареи.

Для точечной и шовной лазерной сварки в СССР выпускались лазерные твердотельные установки типов «Квант‑10», «Квант‑40», «Квант‑50» средней мощностью до 0,15 кВт. Установка с газовым лазером «Латус‑31» имела уже большую среднюю мощность – 1,5 кВт.

Дата добавления: 2016-01-30; просмотров: 2160;