ЭЛЕКТРИЧЕСКИЕ АППАРАТЫ. К электрическим аппаратам (ЭА) относят широкий класс электротехнических устройств, применяемых при производстве

6.4.1. ОБЩИЕ СВЕДЕНИЯ

К электрическим аппаратам (ЭА) относят широкий класс электротехнических устройств, применяемых при производстве, распределении и потреблении электрической энергии. Область устройств, относящихся к ЭА, и их классификация постоянно изменяются в процессе развития электротехники. В настоящее время под ЭА понимают технические средства управления потоком электрической энергии в целях изменения режимов работы, регулирования параметров, контроля и защиты электротехнических объектов и их составных частей. Как правило, функции большинства видов ЭА осуществляются посредством коммутации электрических цепей с различной частотой.

До 1878 г. все ЭА назывались приборами и термин «аппарат» в близком понимании нашего времени впервые в том году был использован военным электротехником Н.А. Азаровым. С 1879 г. известный русский электротехник П.Н. Яблочков распространил термин «аппарат» на электротехнические устройства той эпохи – рубильники, переключатели, коммутаторы, реле и регуляторы.

Электрические аппараты обычно классифицируют по напряжению – аппараты высокого напряжения (АВН) и аппараты низкого напряжения (АНН). Большинство последних, как правило, разделяют на следующие основные виды:

аппараты управления и регулирования – автоматические выключатели, контакторы, пускатели электродвигателей, регуляторы напряжения и другие аппараты, выполняющие преимущественно функции исполнительных устройств в системах управления режимами работы и защиты электротехнических систем и их компонентов;

аппараты автоматики и защиты – реле, датчики и другие аппараты, осуществляющие функции контроля, усиления и преобразования электрических сигналов.

Аппараты автоматики используются преимущественно на информационных уровнях, а также в отдельных случаях, например в маломощных электротехнических устройствах, в качестве исполнительных устройств.

Создание и развитие ЭА неразрывно связаны с историей электротехники. Большой вклад в развитие электроаппаратостроения был сделан отечественными электротехниками. Истории развития ЭА посвящено много статей и монографий, но наиболее полно она нашла отражение в работах М.А. Бабикова [6.49; 6.50], где особенно ярко показан вклад отечественных ученых и инженеров в создание ЭА на разных исторических этапах.

Конец XIX в. явился периодом, когда были созданы и внедрены первые образцы, многих видов ЭА. Создателей этих приборов отличала многогранная деятельность в различных областях электротехники. Примером могут служить выдающиеся русские электротехники В.Н. Чиколев и М.О. Доливо‑Добровольский.

В.Н. Чиколевым были созданы первые сигнальные электромагнитные реле и автоматические выключатели с дистанционным управлением, автоматический регулятор напряжения, реостатный регулятор напряжения для возбуждения генератора и предохранители. М.О. Доливо‑Добровольский разработал и впервые применил: в 1890 г. – пусковой реостат к асинхронным двигателям и высоковольтный плавкий предохранитель; в 1891 г. – минимально‑максимальное токовое реле; в 1893 г. – автотрансформатор для регулирования, выключатель‑рубильник с пружинными контактами и автоматом; в 1910 г. – дугогасительное устройство из изоляционного материала с узкими щелями и металлической решетки; в 1914 г. – деионную решетку со специальными электромагнитами для втягивания дуги в щель.

Промышленное производство ЭА в России было организовано впервые в 1878 г. морским ведомством в г. Кронштадте под руководством А.П. Давыдова. Затем в более крупном масштабе было начато производство ЭА на первой электротехнической фирме «П.Н. Яблочков – изобретатель и К°. Товарищество электрического освещения и изготовления электрических аппаратов и машин в России».

Развитие отечественного электроаппаратостроения после 1917 г. происходило в рамках плановой государственной экономики, ориентированной на создание мощной отечественной базы электротехнической промышленности.

В 1920 г. в соответствии с планом ГОЭЛРО началось развитие электромашиностроения как самостоятельной отрасли промышленности. В 1921 г. были созданы электроаппаратные цехи на крупнейших электромашиностроительных заводах – «Электросила», ХЭМЗ и «Динамо». С 1925 по 1927 г. первым в Советском Союзе электроаппаратным заводом «Электроаппарат» (г. Ленинград) была разработана серия электрических аппаратов высокого напряжения и освоен их промышленный выпуск.

В период с 1928 по 1932 г. в России были созданы новые конструкции аппаратов на напряжения до 110 кВ, вентильные разрядники на напряжение 35 кВ, комплектные распределительные конструкции, трансформаторы тока с фарфоровой изоляцией и многие другие новые типы ЭА. С 1933 по 1937 г. впервые были разработаны и освоены в производстве масляные выключатели на напряжение до 220 кВ. В этот период также был налажен выпуск широкой номенклатуры быстродействующих реле защиты, аппаратов системной автоматики и др.

В первые послевоенные годы (1946–1950 гг.) были созданы новые типы безмасляных выключателей высокого напряжения на сжатом воздухе, автогазовые и с магнитным дутьем. Большое внимание было уделено созданию комплектно‑распределительных устройств, а также аппаратов автоматики и защиты, в частности быстродействующих реле. Следует отметить, что в этот период большое внимание уделялось разработкам методов расчета и проектирования различных видов ЭА.

В 50‑х и начале 60‑х годов возникла потребность в повышении рабочих напряжений ЭА (до 400 кВ и выше) для дальних линий электропередачи, а также для широкого внедрения систем автоматизации в различных областях промышленности. В результате в научных учреждениях и на промышленных предприятиях отечественного электроаппаратостроения в эти годы были созданы все необходимые виды ЭА для оснащения линий передачи 400 кВ.

В 1890 г. во Франции впервые была синтезирована шести фтористая сера SF6, и во всем мире этот газ известен именно под этим названием. Только в России с 1947 г. этот газ называется элегазом – электрическим газом, это название дано шестифтористой сере Б.М. Гохбергом, который еще перед войной начал изучать электрические свойства этого удивительного газа в связи с проводившимися в его лаборатории работами по созданию высоковольтных электростатических ускорителей заряженных частиц. Им же впервые были высказаны предположения о возможности применения элегаза в качестве изоляционной среды оборудования высокого напряжения не только электрофизического, но и энергетического назначения – конденсаторов, трансформаторов, кабелей. Исследования отечественных ученых по применению элегаза велись по четырем основным направлениям:

получение экспериментальных данных по электрической прочности отдельных видов чисто газовых промежутков, в том числе типовых для изоляционных узлов элегазовых аппаратов (А.Г. Арсон, В.Н. Борин, А.Л. Виленчук, М.И. Сысоев, О.Н. Щербина). На базе экспериментальных данных строились инженерные методы расчета элегазовой изоляции;

изучение электрической прочности вдоль поверхности твердого диэлектрика в элегазе, разработка инженерных методов расчета напряжения поверхностного разряда и конструирование на этой основе изоляторов для элегазового оборудования (В.Н. Борин, В.Н. Вариводов, А.Л. Виленчук, А.Л. Петерсон, О.Н. Щербина);

изучение физики пробоя элегаза, построение физически обоснованного метода расчета элегазовой изоляции (И.М. Бортник, В.П. Вертиков, А.А. Панов);

изучение химических процессов в элегазовой изоляции, в том числе происходящих под действием электрических разрядов, изучение процессов взаимодействия элегаза, примесей в нем и продуктов его разложения в электрическом разряде с проводниковыми и диэлектрическими материалами, разработка на этой основе методов обеспечения стабильных характеристик элегаза и конструкционных материалов (В.Г. Аракелян).

Надо отметить, что по всем четырем перечисленным направлениям отечественные работы по научному уровню не отставали от уровня зарубежных исследований, а иногда и опережали их.

Создание дальних линий передачи напряжением 750 кВ также потребовало разработки новых высоковольтных ЭА, которые были успешно разработаны и внедрены в эксплуатацию.

Важнейшей частью большинства видов ЭА являются контакты. Поэтому создание эффективных ЭА неразрывно связано с разработкой научных основ в этой области. Многочисленные исследования контактных явлений с использованием научных достижений в электродинамике и теплопередаче позволяли развивать теоретические основы проектирования контактов. Основными движущими факторами в этом направлении являлись уменьшение потерь мощности, улучшение массогабаритных характеристик и уменьшение стоимости ЭА. Научные достижения на этих направлениях нашли воплощение в создании теории композиционных жидкометаллических контактов.

Исторически жидкометаллические контакты появились одновременно с первыми электротехническими устройствами, в которых осуществлялась коммутация тока с неподвижной части на подвижную. Однако их развитие замедлилось в связи с тем, что в качестве жидкого металла, как правило, использовалась ртуть, являющаяся сильным токсичным элементом. В то же время преимущества жидкометаллических контактов – малые потери энергии, возможность работы в экстремальных условиях и др. – сделали научно‑исследовательские работы в этой области актуальными. В результате в конце 50‑х и начале 60‑x годов под руководством Н.Е. Лысова начали проводиться широкомасштабные научные исследования по созданию жидкометаллических контактов на основе нетоксичных элементов и их сплавов. Дальнейшее развитие эти работы получили в ряде научных коллективов СССР под руководством В.Г. Дегтяря, B.C. Зарецкаса, Л.Н. Тучинского и др. В результате этих работ были развиты основы теории жидкометаллических контактов и создан широкий класс композиционных контактных элементов с жесткими и эластичными каркасами, переходное сопротивление которых очень мало, является стабильным и не зависит от положения в пространстве и направления силовых воздействий.

С середины 60‑х годов во всех развитых государствах мира, включая СССР, начинается массовое производство полупроводниковых приборов, применение которых в электроаппаратостроении оказало существенное влияние на технико‑экономические характеристики различных видов ЭА, особенно низкого напряжения. В результате внедрения усилителей, функциональных преобразователей и других полупроводниковых устройств стало возможным повысить быстродействие контакторов и реле за счет форсирования режимов включения и отключения, расширить их функциональные возможности.

В этот период были созданы и внедрены первые гибридные ЭА, сочетающие достоинства электромагнитных и полупроводниковых ЭА. Одновременно были существенно улучшены конструкции электромагнитных ЭА за счет использования новых, высокоэффективных электрических материалов. Это позволило улучшить массогабаритные показатели ЭА.

Промышленное освоение мощных тиристоров стало основой для возрождения и расширения работ по созданию высоковольтных линий электропередачи постоянного тока. Для оснащения этих линий потребовались новые виды выключателей, разъединителей, предохранителей и других видов ЭА. Так, например, для защиты тиристорных преобразователей потребовалось разработать специальные быстродействующие ЭА на основе жидких металлов.

С середины 80‑х годов начала интенсивно развиваться силовая электроника. На основе достижений электронных технологий были созданы силовые полупроводниковые приборы, отличающиеся полной управляемостью, низким потреблением энергии на управление и высоким быстродействием. Использование нового поколения силовых электронных приборов в сочетании с достижениями в области микроэлектронных технологий позволило создавать принципиально новые виды бесконтактных ЭА, сочетающих функции регулирования, контроля, диагностики и защиты. В этом смысле в 90‑х годах стало возможным говорить о новом поколении «интеллектуальных» ЭА.

6.4.2. АППАРАТЫ ВЫСОКОГО НАПРЯЖЕНИЯ

Выключатели высокого напряжения. Выключатель является одним из основных видов ЭА, обеспечивающих включение и отключение электрических цепей с различными токами, в том числе токами перегрузки и коротких замыканий.

В начале XX в. появились первые выключатели, в которых гашение дуги происходило под воздействием продуктов разложения минерального масла. Поэтому такие выключатели получили название масляных. Конструктивно первые выключатели были выполнены в виде бака с трансформаторным маслом, в котором располагались неподвижные части контактов. Подвижная часть контактов прикреплялась к траверсе, подвешенной на вертикальных бакелитовых трубках. Эти стержни соединялись с конструктивными элементами приводного механизма. В каждой фазе контакт обеспечивался двумя неподвижными контактами и одной траверсой. В результате обеспечивалось два разрыва цепи на каждую фазу и соответственно в процессе коммутации возникало две дуги. Гашение дуги обеспечивалось за счет увеличения ее длины при движении траверсы и воздействия продуктов разложения масла, возникающих под воздействием высокой температуры дуги. Эти продукты в виде газового пузыря создавали дугогасящую среду, и при прохождении тока через нуль происходил процесс деионизации и восстановления электрической прочности между разрывными контактами. Трансформаторное масло служило одновременно изоляцией токоведущих частей от заземленного корпуса бака.

Первые отечественные масляные выключатели были разработаны на напряжение от 6 до 110 кВ. Среди них были как однобаковые выключатели типа МА‑5, ВМ‑12, так и трехбако‑выетипаМВ‑18, МВ‑24.

Большое значение при создании ЭА имеет теория электрической дуги. Исследования методов гашения электрической дуги для ЭА были проведены в период 1910–1914 гг. М.О. Доливо‑Добровольским, и им впервые предложено использовать для этих целей магнитное дутье, обеспечивающее гашение длинной дуги в узких щелях специальных дугогасительных камер.

В начале XX в. были заложены основы теории электрической дуги по результатам исследований, выполненных в 1902 г. англичанкой Тертой Айртон и в 1905 г. русским ученым В.Ф. Миткевичем. Основополагающими для развития теории дуги явились выводы об ее электронной природе, а также установление зависимостей между током дуги, ее длиной и напряжением.

По мере развития ЭА расширялись исследования и в области электрической дуги. Наиболее существенные результаты исследований в этой области были получены в 20‑х годах XX в. американскими учеными Комптоном и Слепяном. В развитии теории дуги и разработке методов ее эффективного гашения принимали участие многие ученые, среди которых значительное место принадлежит отечественным специалистам.

Особенно плодотворным был период 30–40‑х годов. Так, например, Д.А. Рожанским впервые (1937 г.) разработана математическая модель дуги, учитывающая тепловую инерцию и тепловой баланс в различных режимах ее существования. А.Я. Буйлов впервые исследовал в 1933–1935 гг. процесс деионизации при высоком напряжении и установил зависимость изменения диэлектрической прочности от скорости восстановления напряжения. Г.А. Буткевич в период 1929–1936 гг. установил температуры дуг переменного и постоянного тока. Е.М. Цейров в 1941 г. предложил аналитический метод расчета дуги. В 30‑е годы большой вклад в исследование электрической дуги внес М.М. Акодис, которым предложено много оригинальных конструкций дугогасительных устройств. М.А. Бабиковым в 1934–1939 гг. исследованы переходные процессы при изменениях дуги. Всесторонние исследования поведения дуги низкого напряжения в щелевых дугогасительных камерах выполнены О.Б. Броном и его учениками.

В более поздние периоды большой вклад в развитие теории дуги внесли A.M. Залесский, Г.А. Кукеков, И.С. Таев, А.А. Чунихин и многие другие отечественные ученые. Следует также отметить работы Г.Г. Нестерова в области гашения дуги в жидких средах нагруженных аппаратов.

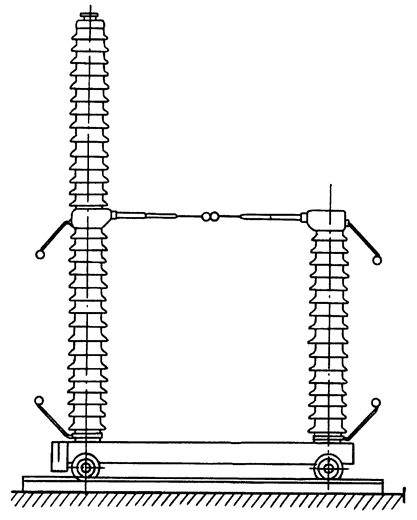

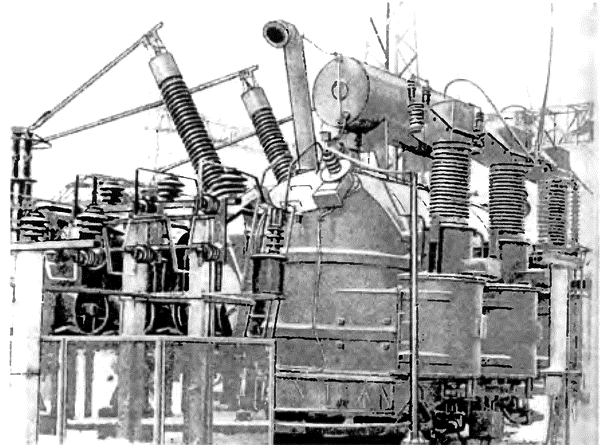

Для уменьшения габаритов и снижения массы масляных выключателей были разработаны конструкции маломасляных выключателей, в которых масло использовалось только как дугогасящая среда (рис. 6.10). Изоляция же между токоведущими частями обеспечивалась твердыми изоляционными материалами – фарфором и бакелитами.

Совершенствование масляных выключателей, повышение их коммутационной способности шло различными путями. Одним из таких путей являлось использование деионной решетки, погруженной в масло, что позволяло более эффективно осуществлять дугогашение при более высоких напряжениях. Другим способом стало применение дугогасительных камер из изоляционного материала. Возникновение дуги повышало давление в этих камерах. Поэтому при выходе подвижного контакта из камеры происходил более интенсивный обдув дуги и ускорялся процесс ее деионизации. В дальнейшем конструкции с дугогасительными камерами были усовершенствованы за счет создания процесса так называемого масляного дутья. Масляные выключатели с дугогасительными камерами продольного масляного дутья были впервые разработаны в 1931 г. в США фирмой «Дженерал электрик» («General Electric»), а с поперечным масляным дутьем – в 1930 г. в Британской научно‑исследовательской электротехнической ассоциации.

Рис. 6.10. Маломасляный выключатель на напряжение 110 кВ колонкового типа

Одним из направлений совершенствования масляных выключателей являлось применение многоразрывных дугогасительных систем.

Факторами, ограничивающими развитие масляных выключателей, явились их пожароопасность, относительно большие габариты, повышенные эксплуатационные расходы и др.

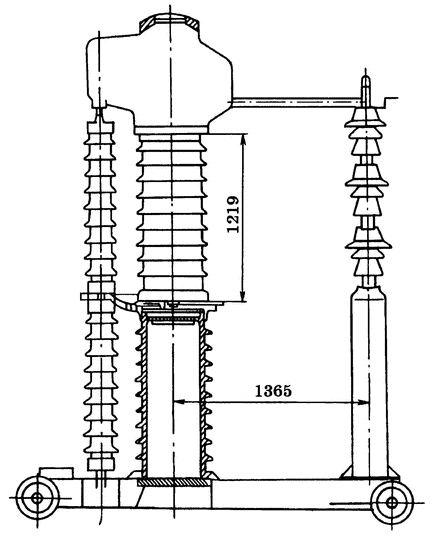

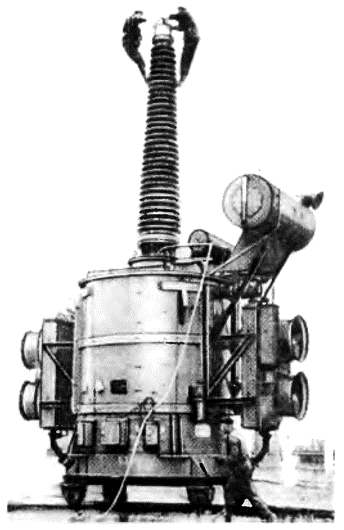

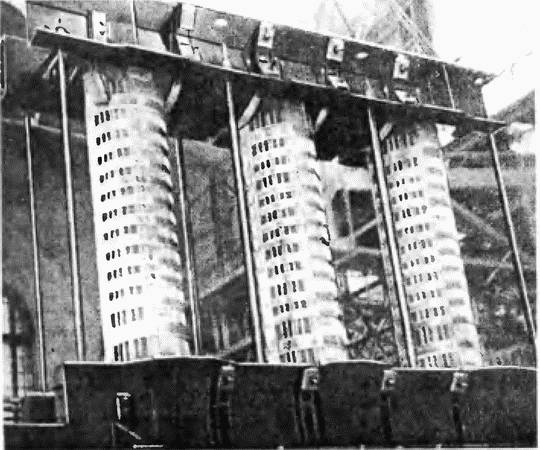

Практически параллельно с масляными выключателями начали развиваться воздушные, которые впоследствии составили им серьезную конкуренцию. Принцип действия воздушного выключателя основан на гашении дуги потоком сжатого воздуха под давлением 2–4 МПа. Первый воздушный выключатель высокого напряжения создан в 1929 г. в Германии фирмой АЕГ (AEG). В 1935 г. воздушный выключатель создан в Швейцарии, различные его модификации разрабатывались фирмой «Броун Бовери» («Brown Boveri»). Общий вид воздушного выключателя этой фирмы с дугогасительным устройством на 12 разрывов, созданного в 1940 г., представлен на рис. 6.11.

Первые отечественные конструкции выключателей со сжатым воздухом типа ВВ‑110 на напряжение 110 кВ были разработаны в ВЭИ и выпущены в период 1940–1948 гг. заводом «Электроаппарат».

Рис. 6.11. Воздушный выключатель фирмы «Броуи Бовери» с дугогасительным устройством на 12 разрывов

В дальнейшем воздушные выключатели совершенствовались за счет улучшения аэродинамических качеств сопловых систем подачи воздуха, увеличения числа разрывов дуги, введения металлических камер с постоянно сжатым воздухом, что позволило поднять уровень их рабочего напряжения до 750 кВ при токах до 63 кА.

Воздушные выключатели разрабатывались также и без применения сжатого воздуха на основе использования деионных решеток и электромагнитного воздействия на дугу‑ Так, например, в 1929 г. Слепяном (фирма «Вестингауз» («Wectingose»)) была разработана дугогасительная система с деионной решеткой для гашения дуги в воздухе при атмосферном давлении. Принцип действия системы был основан на разбиении дуги на ряд коротких дуг посредством решетки из металлических пластин, электрически изолированных одна от другой. Дуга при отключении втягивалась в эту решетку под воздействием внешнего магнитного поля.

В электромагнитных выключателях фирмы «Дженерал электрик» (1940 г.) был применен принцип дугогашения за счет затягивания дуги под воздействием магнитного поля в щелевые лабиринты специальных камер, где происходило ее удлинение и более интенсивное охлаждение [6.51].

Развитие выключателей высокого напряжения в направлении уменьшения их габаритов и повышения удельных коммутирующих показателей связано с использованием вместо воздуха элегаза (шестифтористой серы).

Наиболее мощным стимулом для широкого использования элегаза стало требование о минимизации влияния оборудования высокого напряжения на окружающую среду. Поэтому реально первыми элегазовыми аппаратами энергетического назначения стали выключатели высокого напряжения. Применение элегаза позволило сохранить преимущества воздушного выключателя перед пожароопасным баковым масляным выключателем и в то же время уйти от одного из основных недостатков воздушных выключателей в условиях населенных пунктов – сильного шума при выхлопе отработавшего воздуха. Первый элегазовый выключатель был построен фирмой «Вестингауз» в 1955 г. С этого момента все большее число фирм подключается к разработке и производству элегазовых выключателей, а их номинальные параметры непрерывно повышаются.

Первые работы по применению элегаза в коммутационных аппаратах начались почти одновременно в ВЭИ, Москва (A.M. Бронштейн, B.C. Чемерис) и ЛПИ, Ленинград (A.M. Залесский, А.И. Полтев) с 1962–1963 гг. Хотя исследовательские работы и продолжались, но реального освоения производства элегазовых коммутационных аппаратов за последующие 15 лет так и не произошло. В эксплуатацию были поставлены небольшие партии выключателей нагрузки, отделителей, выключателей для железнодорожных подстанций. Лишь в конце 70‑х годов в результате совместных усилий ВЭИ им. В.И. Ленина и ЛенПО «Электроаппарат» (Ю.И. Вишневский) появляются первые сильноточные элегазовые выключатели высокого напряжения.

Первые ячейки комплектно распределительных устройств с элегазовой изоляцией (КРУЭ) на напряжение 110 кВ были созданы в России в 1975–1977 гг. сначала на Опытном заводе ВЭИ, а затем на ЛенПО «Электроаппарат». К середине 80‑х годов в ВЭИ был создан первый в мире макет КРУЭ на напряжение 1150 кВ.

Создание комплектных распределительных устройств потребовало разработки не только коммутационных элегазовых аппаратов, но и других типов элегазового и совместимого с ним оборудования – вводов с элегазовой изоляцией и муфт масло – элегаз, трансформаторов тока и напряжения, ограничителей перенапряжения, токопроводов. До появления потребности в КРУЭ развитие работ по этим видам оборудования происходило весьма медленно: в ВЭИ (М.И. Сысоев, А.Г. Арсон) были созданы элегазовые трансформаторы для метрополитена, там же (И.М. Бортник, А.А. Панов) и в ЭНИН им. Г.М. Кржижановского (В.И. Попков, А.Г. Ляпин) велись работы по созданию первых образцов токопроводов (линий) с газовой изоляцией.

В результате элегазовые выключатели имеют мощные приводы и существенно более компактные конструкции, а также позволяют легче реализовать высокое быстродействие процесса коммутации.

Из экономических соображений и экологических требований элегазовые выключатели разрабатываются с замкнутым циклом функционирования без выбросов отработанных газов в атмосферу.

Развитие дугогасительных систем происходило не только с использованием дутья газами повышенного давления, но и созданием вакуума. Так как вакуум обладает высокой электрической прочностью, поддержание дуги в вакуумных выключателях происходит не за счет ионизированных частиц газов, а за счет ионизированных паров металлов электродов контактных систем.

Вакуумные выключатели заняли прочное место в классах средних напряжений 3–35 кВ. В этих классах напряжений они наиболее полно соответствуют современным требованиям. Высокие электрическая прочность и дугогасительная способность вакуумных промежутков дают возможность создать вакуумные выключатели с малыми габаритами и массой, большими ресурсом, надежностью и сроком службы. Они экологически чисты и взрывопожаробезопасны, вибростойки и сейсмостойки, работоспособны в условиях холодного и тропического климата, характеризуются предельно малыми эксплуатационными расходами.

Первая попытка создать вакуумный выключатель была сделана в Калифорнийском технологическом институте (США) в 1923 г. Однако только в 60‑х годах после решения научных и технологических проблем был начат промышленный выпуск вакуумных выключателей. В нашей стране систематические исследования и разработки вакуумных дугогасительных камер и выключателей были начаты В.Л. Грановским и его сотрудниками в 1956 г.

В настоящее время в России и за рубежом созданы выключатели на все требуемые потребителю параметры в классах напряжения 3–35 кВ (с номинальными токами до 3150 А).

Наибольший вклад в дело становления отечественной вакуумной коммутационной аппаратуры был внесен сотрудниками ВЭИ, такими как В.Н. Тихонов, В.Б. Козлов, И.А. Лукацкая, Г.С. Белкин, B.C. Потокин, А.А. Перцев, Ю.Г. Ромочкин и др.

Разъединители. Этот вид ЭА предназначен для отключения цепи высокого напряжения без тока. Первые разъединители на напряжение 6–10 кВ и номинальный ток 600–800 А появились в начале XX в. и представляли собой трехфазную систему с общим ручным приводом.

Развитие конструкций разъединителей шло по пути повышения их рабочего напряжения и уменьшения габаритов. Среди отечественных разъединителей следует отметить конструкцию разъединителя с подвижным контактом и электроприводом. В настоящее время разработаны разъединители на напряжение до 1150 кВ и токи до 3200 А.

Улучшение механических и электрических характеристик фарфоровых изоляторов, разработка полимерных изоляторов позволили существенно усовершенствовать конструкции разъединителей, в первую очередь сверхвысокого и ультравысокого напряжения.

В создании отечественных разъединителей наиболее существенную роль сыграли завод «Электроаппарат», Великолукский завод высоковольтных аппаратов, завод «Уралэлектротяжмаш», ВЭИ, НИИПТ, ЛПИ.

Разрядники и реакторы. Эти виды ЭА используются для защиты оборудования энергосистем и потребителей в различных аварийных режимах. Разрядники – ЭА, предназначенный для защиты оборудования от перенапряжений.

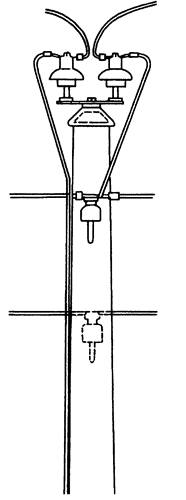

Первые разрядники были рассчитаны на защиту от атмосферных перенапряжений посредством искрового пробоя воздушного промежутка между двумя металлическими электродами. Такие электроды имели форму рогов, закрепленных на фарфоровых изоляторах (рис. 6.12). Такая форма электродов способствовала отводу от изоляторов электрической дуги, которая может возникать при пробое разрядника под воздействием молнии.

В дальнейшем функции разрядников расширились, и они стали использоваться для защиты от внутренних перенапряжений, возникающих в энергосистеме, в частности, из‑за коммутации цепей с индуктивным характером сопротивления. С расширением функций одновременно усовершенствовались технические характеристики разрядников и их техническая реализация.

Начиная с 30‑х годов стали широко использоваться трубчатые разрядники многократного действия. Такой разрядник состоял из дугогаси‑тельной трубки, содержащей электроизолирующие материалы, например фибру или винипласт, которые генерируют газы под воздействием дуги. Эти газы повышали давление и создавали эффект газового дутья для гашения дуги.

Рис. 6.12. Роговой разрядник на напряжение 6 кВ

В дальнейшем получили распространение разрядники на основе нелинейных резисторов, способных поглощать кратковременные импульсы энергии при перенапряжениях. Большая часть таких резисторов имеет вентильные вольт‑амперные характеристики и создавалась на основе специальных материалов – тирита, вилита и др. В настоящее время в качестве разрядников преимущественно используются нелинейные резисторы, созданные на основе оксида цинка.

Для защиты электрооборудования в системах высокого напряжения также используются ограничивающие и шунтирующие реакторы.

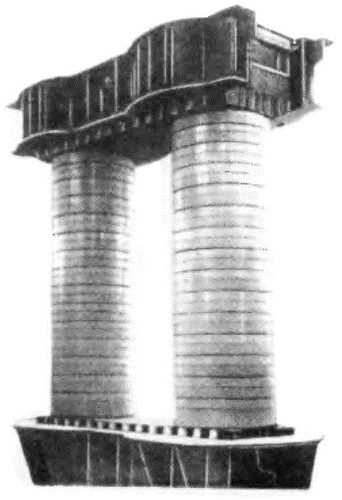

Реакторы без стали для ограничения токов короткого замыкания начали использоваться с 20‑х годов. Отечественные реакторы такого типа на напряжения 3–6–10 кВ и токи до 100 А были созданы в период 1921–1927 гг. Конструкция первых реакторов была сборной, а в качестве конструктивных элементов использовались деревянные прокладки, стягиваемые при помощи изолирующих болтов (шпилек). В дальнейшем для повышения динамической прочности провода реакторов стали помещать в специальные бетонные колонки, а для улучшения технико‑экономических характеристик реакторов стали использовать ферромагнитные материалы.

Шунтирующие реакторы для снижения перенапряжений первоначально подключались к токопроводам или отключались от них посредством выключателей высокого напряжения для компенсации избытка реактивной мощности и снижения возникающего при этом перенапряжения. В дальнейшем в целях повышения быстродействия стали использовать управляемые шунтирующие реакторы с подмагничиванием. В настоящее время на основе полупроводниковых приборов (тиристоров) созданы шунтирующие реакторы с быстродействием не более 0,01 с на частоте 50 Гц.

Большой вклад в развитие отечественных аппаратов высокого напряжения внес Г.Н. Александров.

6.4.3. АППАРАТЫ УПРАВЛЕНИЯ, РЕГУЛИРОВАНИЯ И АВТОМАТИКИ

Автоматические электромагнитные выключатели (автоматы). Этот вид ЭА находит основное применение в системах распределения электроэнергии. Автоматы предназначены для включения и выключения цепей постоянного и переменного тока на напряжения до 1000 В и автоматической защиты цепей от коротких замыканий и токов перегрузки.

Широкое практическое применение автоматических выключателей началось в 20‑х годах, когда электроэнергию стали интенсивно использовать в промышленном производстве. Первые отечественные автоматы начали разрабатывать в 1923 г. Б.Ф. Вашур, Д.А. Ступель и К.Н. Петров.

В 30‑х годах была разработана серия отечественных универсальных автоматических выключателей типов А2000 – А2050 на токи от 200 до 1500 А.

Для защиты ртутных выпрямителей и генераторов постоянного тока А.И. Голубевым в 1936 г. была разработана оригинальная конструкция быстродействующего автомата типа ВАБ‑2. В дальнейшем конструктивные решения А.И. Голубева были положены в основу серии быстродействующих выключателей, освоенной заводом «Уралэлектроаппарат». Основным направлением развития автоматов являлось совершенствование их защитных устройств, обеспечивающих срабатывание при заданных временных параметрах. В настоящее время в автоматах широко используются достижения современной электроники, в частности микропроцессорная техника.

Контакторы. Для автоматизации электропривода и управления распределением энергии по разным потребителям широко используются контакторы, которые являются одним из наиболее распространенных видов ЭА. Контакторы существенно отличаются от автоматов большим числом срабатываний за период эксплуатации, что обусловливает высокие требования к механической и электрической стойкости их контактной системы.

Первые контакторы начали выпускаться фирмами АЕГ и «Вестингауз» в начале XX века. Отечественная промышленность наладила серийный выпуск контакторов в 30‑х годах (серии КП‑900 и КТ). В послевоенный период на Чебоксарском электроаппаратном заводе были освоены серии КП‑500 постоянного тока и КТП‑500 переменного тока на токи от 50 до 100 А. Эти серии контакторов отличались высокими технико‑экономическими характеристиками, в частности, их механическая износостойкость была доведена до 20 млн. включений за счет уменьшения вибраций контактов, сокращения времени горения дуги, улучшения магнитной системы и кинематики подвижных частей. Общий вид контактора серии КП‑500 приведен на рис. 6.13.

Рис. 6.13. Контактор типа КП‑500 на ток 300 А

Совершенствование контакторов происходило в направлении уменьшения их габаритов, повышения быстродействия и увеличения срока службы. Для повышения электрической износостойкости контактов были проведены работы по ограничению дугообразования в контакторе.

Один из способов реализации этого направления связан с синхронизацией процессов перехода тока через нуль и началом размыкания контактов. Подобные работы для выключателей высокого напряжения проводились в 50‑х годах Г.И. Атабековым и Г.В. Буткевичем.

Теоретические основы физических явлений, связанных с восстановлением электрической прочности между контактами, успешно развивались И.С. Таевым [6.52], который внес большой вклад в развитие отечественных контакторов.

Развитие силовой полупроводниковой техники создало новую возможность для реализации методов ограничения дугообразования за счет интеграции силовых диодов и тиристоров с электромеханическими контактами. Первые образцы подобных отечественных аппаратов были разработаны в 60‑х годах Г.В. Могилевским, А.Г. Сосковым и другими специалистами. Такие аппараты позволили существенно ограничить процесс дугообразования и улучшить технико‑экономические показатели контакторов. Поскольку такие контакторы объединяют электромеханические и силовые полупроводниковые ключи, они получили название гибридных контакторов.

В 80‑х годах достижения в области силовых электронных приборов активизировали работы в области гибридных аппаратов. В результате рядом ведущих зарубежных фирм «Сименс», «Телемеханика» и «Мерлин Жерин» («Simens», «Telemecanique», «Merlin Gerin» и др.) создана широкая номенклатура высокоэффективных гибридных контакторов. Работы по их совершенствованию продолжаются.

Аппараты регулирования. Первые отечественные регуляторы напряжения были реостатного типа и воздействовали на цепь возбуждения генераторов первых в России электростанций. Реостатные регуляторы выпускались заводами «Электросила», «Динамо» с 1917 по 1928 г.

В 30‑х годах в электротехнике получили широкое применение угольные регуляторы для генераторов и двигателей. Принцип действия таких регуляторов был основан на изменении сопротивления угольного столба, включенного в обмотку возбуждения, под воздействием давления, создаваемого электромагнитом.

В развитие теории автоматического регулирования большой вклад внесли русские ученые И.А. Вышнеградский, М.А. Ляпунов. В 30‑х годах начинают развиваться частотные методы анализа в работах X. Найквиста (1932 г.), А.В. Михайлова (1938 г.) и других ученых. Особенно следует отметить работы в этой области акад. B.C. Кулебакина.

В этот же период стали применяться магнитные усилители (МУ). Принцип действия МУ основан на изменении индуктивности сопротивления дросселей насыщения при подмагничивании их магнитопроводов постоянным магнитным потоком, создаваемым обычно током управления.

В начале XX в. были созданы первые дроссели насыщения, управляемые путем подмагничивания постоянным током. Эти дроссели были усовершенствованы В.П. Вологдиным и Н.Д. Папалекси. Дальнейшее развитие теории магнитных усилителей связано с именами отечественных ученых Р.А. Липмана, Е.Л. Львова, И.Б. Негневицкого, М.А. Розенблата, Л.В. Шопена и др.

Большой вклад в создание общей теории магнитных цепей сделан В.И. Коваленковым. Методы расчета электромагнитных механизмов в разное время успешно разрабатывались отечественными учеными РЛ. Ароновым, А.Я. Буйловым, Б.К. Булем, Б.С. Сотсковым, Ф.А. Ступелем.

Магнитные усилители постоянно совершенствовались и успешно использовались для различных целей, особенно в системах автоматического регулирования. Но с конца 60‑х годов создание мощных полупроводниковых приборов существенно ограничило их развитие. Однако в 80‑е годы разработчики регуляторов вновь начали проявлять к ним интерес благодаря их стойкости к различным возмущающим воздействиям. Работы в этом направлении происходили на основе применения в цепях повышенной частоты, где возможности МУ проявляются наиболее ярко.

Принципиально новые возможности и перспектива для развития эффективных регуляторов различного назначения были созданы в результате совершенствования электронных технологий.

Создание в конце 80‑х годов силовых полностью управляемых полупроводниковых приборов на токи свыше 1 кА и напряжение 1 кВ позволило создавать импульсные регуляторы большой мощности. При этом стало возможным высокое качество управления посредством микропроцессорных устройств.

На основе соединения в едином конструктивном модуле силовых электронных приборов и микроэлектронных устройств родились новые виды аппаратов, получивших название «интеллектуальных». Такие аппараты открыли новые перспективы развития в различных областях техники, в частности электропривода, светотехники и др.

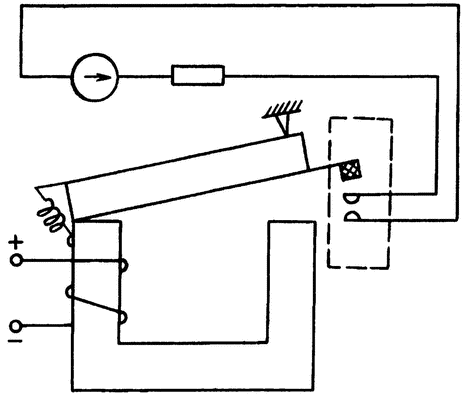

Рис. 6.14. Упрощенная схема электромагнитного реле якорного типа

В новый этап совершенствования отечественных электрических аппаратов управления на основе силовой электроники большой вклад внесли работы, проводимые с начала 90‑х в МЭИ под руководством Ю.К. Розанова.

Реле. В классе ЭА автоматики и зашиты наиболее распространенным видом являются реле. Первые реле были созданы и нашли практическое применение в конце XIX в. Причем наиболее широкое применение первые реле находили в системах телефонной и телеграфной связи.

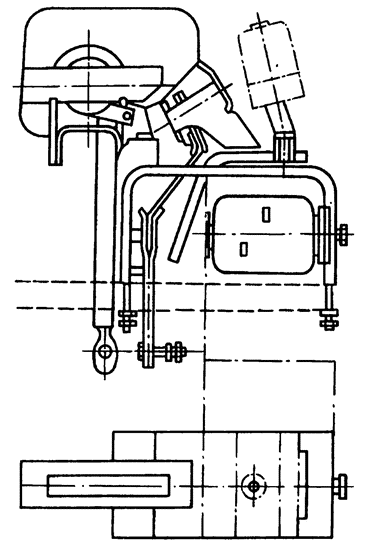

Первые реле имели конструкцию якорного типа, принцип действия которой основан на перемещении якоря с контактной системой при подаче напряжения или тока на обмотку электромагнита (рис. 6.14). Реле с таким типом конструкции получили широкое распространение и их усовершенствованные модификации продолжают использоваться в настоящее время.

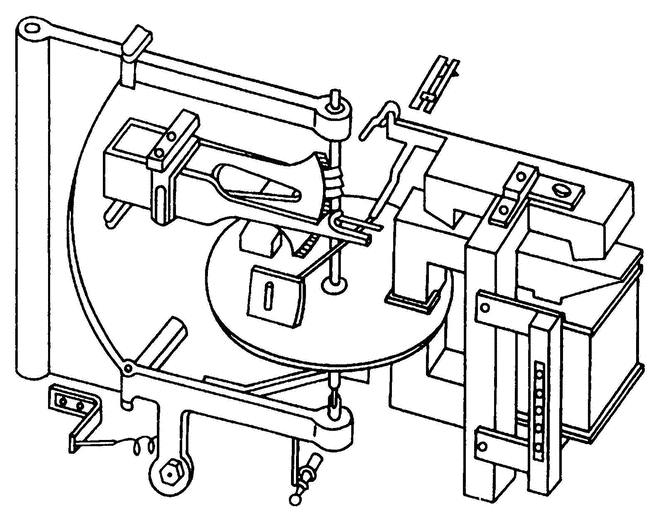

В 30‑х годах развитие электроэнергетики в промышленно развитых странах активизировало научно‑исследовательские и опытно‑конструкторские работы в области релейной защиты. В результате были созданы различные конструкции реле максимального тока, минимального напряжения, дифференциальные реле обратной мощности и много других типов реле защиты. В этот же период фирмой АЕГ была разработана конструкция индукционного реле (рис. 6.15), которая получила широкое применение во всем мире. На основе этой конструкции были созданы защитные реле с регулируемой выдержкой времени, зависящей от значения контролируемого тока.

Рис. 6.15. Конструкция индукционного реле

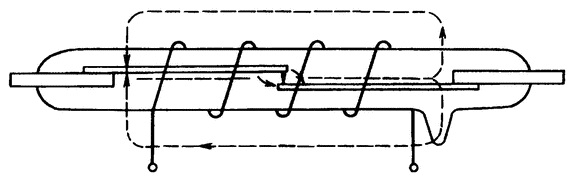

Для систем автоматики требовались реле с высоким быстродействием, малым потреблением энергии для управления и большим числом срабатываний за период эксплуатации. Для этих целей конструкция якорного реле мало подходила. В результате работы над повышением быстродействия реле и упрощением его конструкции в 20‑х годах В.И. Коваленков предложил отказаться от массивного якоря, заменив его легкими контактными сердечниками, выполненными в виде упругих консолей из ферромагнитного материала. Эта конструкция получила дальнейшее развитие в реле с герметичными контактами, названных герконами.

Конструкция герконов была запатентована в 1942 г. В. Элвудом (США). В этой конструкции контактные сердечники из ферромагнитного материала помещены в стеклянный герметичный баллон, заполненный инертным газом (рис. 6.16). Непосредственно контактирующие поверхности покрыты тонким слоем контактного материала, например серебра. Для управления контактами используется обмотка управления, создающая магнитный поток, или постоянные магниты. Герконы с 60‑х годов начали успешно использовать в различных системах автоматики. Принцип герконового реле в дальнейшем получил развитие при создании сильноточных герметизированных контактов (герсиконов). Большой вклад в развитие методов анализа отечественных герконов внес В.Н. Шоффа (МЭИ).

Рис. 6.16. Герметизированный управляемый контакт (геркон)

В 50‑е годы, когда интенсивно проводились научно‑исследовательские работы в области магнитных усилителей, последние успешно были использованы в качестве бесконтактных реле. Релейный эффект в этих устройствах достигался посредством введения положительных обратных связей.

Новый этап развития реле автоматики и защиты начался на основе достижений микроэлектронной техники. Использование электронных компонентов позволило существенно улучшить технико‑экономические характеристики реле и расширить их функции. Так, например, большинство современных реле для систем защиты содержат микропроцессоры, определяющие алгоритм функционирования реле в зависимости от режимов работы и состояния контролируемой системы и ее составных частей. При этом информация в микропроцессоры может поступать как с различных датчиков, так и с блоков управления более высокого уровня.

ТРАНСФОРМАТОРЫ

Потребность дореволюционной России в электрооборудовании, в том числе в трансформаторах, была невелика и удовлетворялась несколькими универсальными электротехническими заводами – филиалами иностранных фирм. Мощность выпускавшихся в то время трансформаторов ограничивалась сотнями киловольт‑ампер в единице при напряжении 6 кВ и только в отдельных случаях достигала 1000 кВ∙А при напряжении 35 кВ.

Принятый в России в декабре 1920 г. план электрификации (ГОЭЛРО) поставил вопрос о производстве отечественного оборудования, в том числе и трансформаторов.

В 1928 г., когда в Москве вступил в строй специализированный трансформаторный завод Московский электрозавод (МЭЗ) им. В.В. Куйбышева (в настоящее время ОАО холдинговая компания «Электрозавод»), начинает свою историю отечественное трансформаторостроение.

В 1928–1929 гг. на МЭЗ началось серийное производство трансформаторов класса напряжения 35 кВ мощностью до 5600 кВ∙А, а в 1931 г. был построен первый в стране силовой трехфазный трансформатор мощностью 2500 кВ∙А на напряжение 110 кВ. Помимо силовых трансформаторов завод изготовлял специальные трансформаторы для электрических печей с вторичными токами 30–40 кА, взрывозащищенные – для шахт, измерительные трансформаторы напряжения до 110 кВ и т.д. В 1938 г. были поставлены трансформаторы для первой в СССР линии электропередачи 220 кВ Свирская ГЭС – Ленинград. Повышающие однофазные трансформаторы, составляющие трехфазную группу 3x46 MB∙А напряжением 220 кВ, были самыми мощными в довоенные годы.

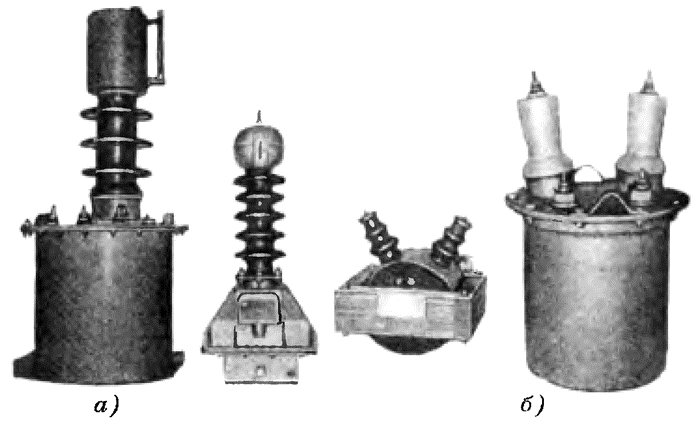

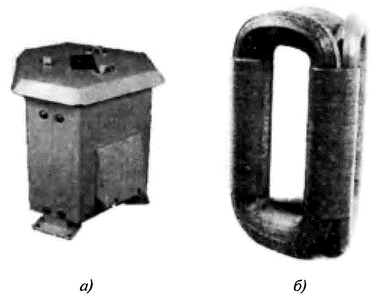

Рис. 6.17. Однофазные измерительные трансформаторы напряжения

а – типа ЗНОМ‑35 конструкции 1954 и 1966 гг.; б – типа НОКЭ‑10 с литой изоляцией на эпоксидной смоле и типа НОМ‑10

В 1935–1940 гг. были разработаны и освоены конструкции сложных трансформаторов мощностью до 31 500 кВ∙А с регулированием напряжения под нагрузкой; трансформаторов мощностью до 15 000 кВ∙А с вторичными токами до 70 кА для питания электрических печей; измерительных трансформаторов напряжения на рабочее напряжение 220 кВ, выполненных каскадными в фарфоровых чехлах; испытательных трансформаторов на 500 кВ.

Обширные комплексные исследования проводились МЭЗ в тесном содружестве с Всесоюзным электротехническим институтом (ВЭИ). Большой научно‑технический вклад в разработку теоретических и практических вопросов трансформаторостроения внесли в этот период Г.В. Алексенко, Н.И. Булгаков, Б.Б. Гельперин, Э.А. Манькин, Г.Н. Петров, А.В. Сапожников и др.

На основе систематических исследований в области изоляции и перенапряжений была предложена и внедрена в 1938–1939 гг. емкостная система защиты обмоток напряжением 110 – 220 кВ, позволившая обеспечить импульсную прочность обмоток при атмосферных перенапряжениях. За разработку и внедрение в производство конструкций ряда трансформаторов группа инженеров МЭЗ была удостоена Государственной премии.

В тяжелые годы Великой Отечественной войны трансформаторостроение продолжало развиваться, хотя и более медленными темпами. Трансформаторы выпускались в основном на МЭЗ и свердловском заводе «Уралэлектроаппарат».

В первые послевоенные годы количественный выпуск трансформаторов в СССР быстро достиг довоенного уровня, при этом повышался технический уровень трансформаторного оборудования, совершенствовалась конструкция, росли предельные мощности и напряжения, создавались новые виды трансформаторов и реакторов, разрабатывались серии, превосходившие довоенные по технико‑экономическим показателям.

В военные и первые послевоенные годы были разработаны конструкции большинства типов измерительных трансформаторов напряжения в широком диапазоне классов напряжения – от 6 до 220 кВ, (рис. 6.17).

В 1949 г. был выпущен первый трансформатор на крупнейшем Запорожском трансформаторном заводе (ЗТЗ); в 1960 г. первую продукцию выпустил Тольяттинский электротехнический завод; расширялись МЭЗ и завод «Уралэлектротяжмаш». В 50–60‑е годы созданы новые заводы по производству трансформаторов на Кавказе, в Средней Азии, на Дальнем Востоке, Украине и в Белоруссии. Совершенствование трансформаторного оборудования осуществлялось на основе теоретических, научно‑технических и прикладных исследований ведущих электротехников и энергетиков страны: Ю.Б. Бородулина, А.Г. Крайза, В. А. Трапезникова. П.М. Тихомирова, Л.М. Шницера и др.

В этот же период начался переход к широкому внедрению трехфазных трансформаторов с высшим напряжением 110 кВ и более взамен групп из трех однофазных. Трехфазные трансформаторы имели более низкие потери, это позволило достичь также экономии материалов, удешевить сооружения подстанций, снизить расходы на перевозку и монтаж.

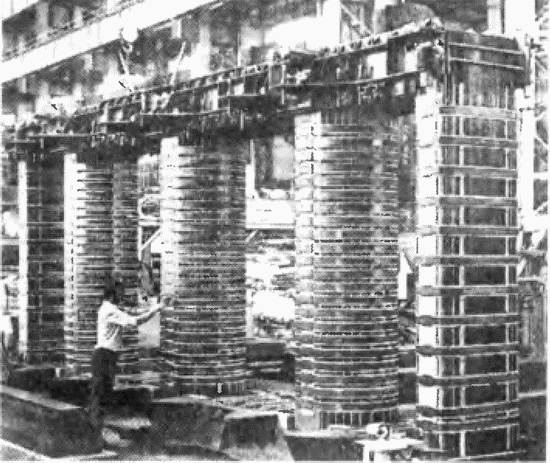

Рис. 6.18. Сердечник однофазного шунтирующего реактора мощностью 50 MB∙А на напряжение 400 кВ для линии электропередачи Куйбышевская ГЭС – Москва (1955 г.)

Большая работа проведена по освоению холоднокатаной текстурованной электротехнической стали, имеющей более низкие удельные потери и намагничивающую мощность, что позволило значительно снизить потери и массу активной стали и масла.

В 1956–1957 гг. на «Армэлектрозаводе» (Армения) при участии МЭЗ была спроектирована серия трансформаторов мощностью до 560 кВ∙А на напряжение 6 и 10 кВ, в которой на базе применения холоднокатаной стали снижены потери в сравнении с аналогичными ранее выпускавшимися трансформаторами и на 20–30% уменьшены масса активной стали и масла.

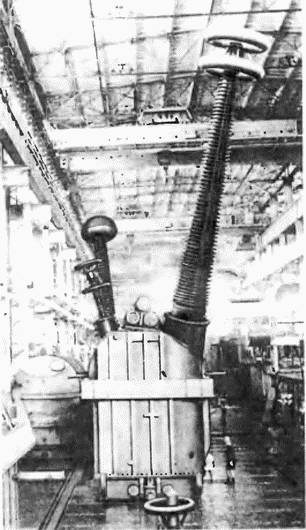

В 1949 г. на МЭЗ возобновились исследовательские и конструкторские работы по созданию трансформаторного оборудования на напряжение 400 кВ. Над этой проблемой работали также инженеры ЗТЗ и ВЭИ. Весь комплекс трансформаторного оборудования на напряжение 400 кВ – в то время самого высокого в мире рабочего напряжения электропередачи – был создан на основе исследований, выполненных отечественными инженерами и учеными. В комплекс входили трансформаторы на 400 кВ, агрегаты для регулирования под нагрузкой, шунтирующие реакторы для компенсации емкостных токов в линии на напряжение 400 кВ (рис. 6.18). Результаты проведенных исследований были использованы в дальнейшем при разработке трансформаторов для линий электропередачи на напряжении 500 кВ (рис. 6.19).

Рис. 6.19. Трансформатор типа ТЦ‑20000В/500

В 1955 г. на МЭЗ и ЗТЗ были спроектированы и в 1956 г. изготовлены первые однофазные трехобмоточные автотрансформаторы класса напряжения 220 кВ групповой мощностью 3x40 и 3x80 MB∙А, а к 1958 г. суммарная мощность изготовленных автотрансформаторов достигла 8,5 млн. кВ∙А. Применение автотрансформаторов взамен трансформаторов позволило значительно снизить расход активных материалов (меди и стали), трансформаторного масла и других материалов, а также уменьшить потери электроэнергии.

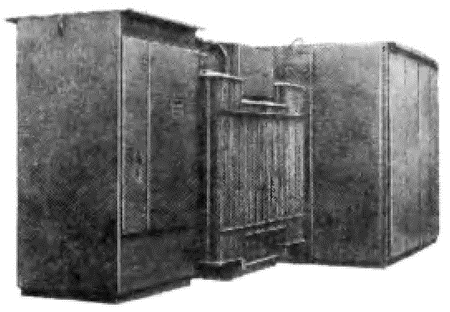

В послевоенный период началось освоение производства комплексных трансформаторных понижающих подстанций, полностью собираемых и испытываемых на заводе‑изготовителе. При установке таких подстанций в центрах нагрузки обеспечивается значительное снижение стоимости низковольтных сетей и потерь в них, объема монтажных работ на месте установки, высвобождаются полезные площади. МЭЗ с 1950 г. начал серийный выпуск комплектных подстанций с одним или двумя трансформаторами мощностью до 100 кВ∙А (сухими, масляными или заполненными синтетическим жидким диэлектриком).

Рис. 6.20. Комплектная трансформаторная подстанция наружной установки типа КТПН‑1000

Позднее производство комплектных трансформаторных подстанций было освоено и другими заводами, а в настоящее время более 20% силовых трансформаторов мощностью до 1000 кВ∙А на напряжение 6 и 10 кВ (со вторичным напряжением 220 и 380 В) поставляются в виде комплектных подстанций (рис. 6.20).

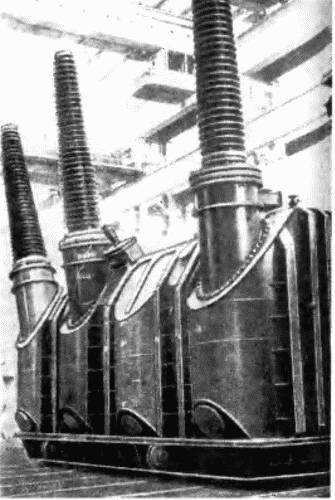

Большой объем исследовательских работ был выполнен на МЭЗ и ЗТЗ по созданию комплекса оборудования для опытно‑промышленной линии электропередачи постоянного тока Волгоград – Донбасс напряжением ±400 кВ и мощностью 720 МВт; при этом были обеспечены высокая надежность изоляции схемных обмоток, связанных с преобразователями, и их электродинамическая стойкость. Была разработана конструкция одного из ответственных элементов преобразовательного оборудования – линейного реактора типовой мощностью 160 MB∙А (на ток 900 А и индуктивность 1 Гн) (рис. 6.21), а также специальное оборудование: групповые и индивидуальные изолирующие трансформаторы собственных нужд (рис. 6.22); импульсные трансформаторы для питания вентилей; измерительные трансформаторы постоянного напряжения ±200 кВ и ±400 кВ и реакторы – фильтровые, высокочастотные, токоограничивающие.

Рис. 6.21. Линейный реактор для передачи электроэнергии постоянным током ±500 кВ

Период 1959–1967 гг. характеризовался бурным ростом выпуска трансформаторов, в первую очередь крупных и предельных мощностей. В 1960 г. МЭЗ выпустил первые автотрансформаторы класса напряжения 220 кВ со встроенной в нейтраль регулировочной обмоткой и аппаратурой регулирования под нагрузкой (РПН). Внедрение встроенного (РПН) дало возможность отказаться от вольтодобавочных агрегатов, обеспечив при этом значительную экономию активных материалов и снижение потерь энергии.

Рис. 6.22. Изолирующий трансформатор ИИ‑110

Рис. 6.23. Автотрансформатор АТДЦТН‑200000/330 с РПН в линии на стороне напряжения 110 кВ

Освоенные Всесоюзным институтом трансформаторостроения (ВИТ, Запорожье) и ЗТЗ быстродействующие переключающие устройства класса напряжения 110 кВ с активными токоограничивающими сопротивлениями позволили выполнить РПН на стороне 110 кВ, что наиболее эффективно в достаточно распространенных автотрансформаторах 220/110 кВ (рис. 6.23).

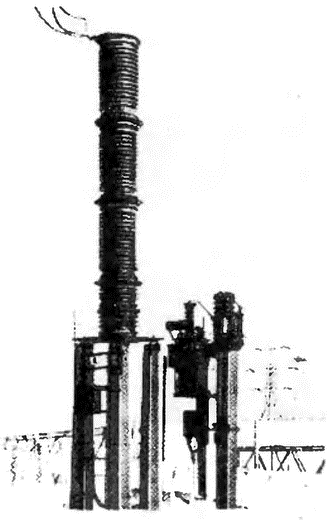

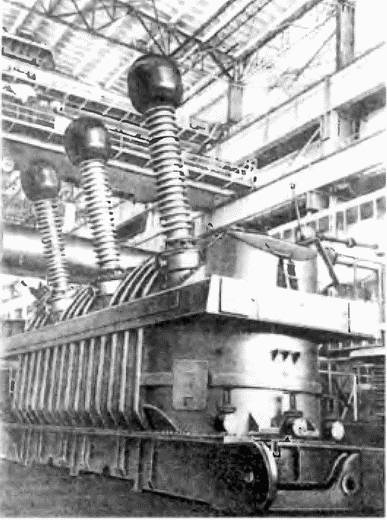

Большим достижением трансформаторостроения стала разработка в середине 60‑х годов мощных автотрансформаторов класса напряжения 750 кВ. Для систем напряжением 750 кВ необходимы шунтирующие реакторы, мощность которых превышает мощность установленных трансформаторов (соотношение мощностей примерно 2–2,5 квар/(кВ∙А). На основе ранее спроектированного однофазного высоковольтного шунтирующего реактора мощностью 55 Мвар на напряжение 500 кВ (рис. 6.24) МЭЗ изготовил шунтирующий реактор на напряжение 750 кВ, который, как и аналогичный на напряжение 500 кВ, позволил добиться уменьшения расхода материалов и габаритов за счет оригинальной конструктивной схемы. Для линии напряжением 750 кВ на МЭЗ был разработан измерительный емкостный трансформатор напряжения типа НДЕ ‑750 (рис. 6.25).

Рис. 6.24. Однофазный шунтирующий реактор мощностью 55 Мвар на напряжение 500 кВ конструкции 1966 г. (без сердечника, с наружной магнитной системой, охватывающей обмотку)

Рис. 6.25. Емкостный трансформатор напряжения

В эти годы был достигнут значительный рост предельных мощностей трансформаторов; так, в 1968 г. на ЗТЗ был выпущен однофазный трансформатор мощностью 417 MB∙А класса напряжения 500 кВ. Трехфазная группа из таких трансформаторов мощностью 1250 MB∙А служит для питания от двух генераторов по 500 МВт.

Необходимость использования в полной мере свойств холоднокатаной текстурованной электротехнической стали поставила в эти годы ряд специальных требований к конструкции и технологии изготовления магнитопроводов. Одним из мероприятий, позволивших уменьшить потери и ток холостого хода в трансформаторах, стал отказ от отверстий в пластинах для прессовки стержней и ярем («бесшпилечная» прессовка) (рис. 6.26, 6.27).

Определяющей тенденцией в последующие годы явилось повышение единичных мощностей и напряжений трансформаторов.

После испытаний и исследований автотрансформатора мощностью 210 MB∙А на напряжение 1150/500 кВ (рис. 6.28), установленного на высоковольтной линии 1150 кВ, на ЗТЗ в 1975 г. был разработан автотрансформатор групповой мощностью 2000 MB∙А на напряжение 1150 кВ.

Опыт эксплуатации на линии электропередачи 750 кВ позволил освоить серийное производство трансформаторного оборудования на напряжение 750 кВ, разработать и изготовить однофазные автотрансформаторы групповой мощностью 1000 и 1250 MB∙А напряжением соответственно 750/330 и 750/500 кВ с регулированием под нагрузкой, используемые в мощных энергетических блоках ряда атомных электростанций европейской части страны. Серийно выпускается трансформаторное оборудование для энергетических блоков мощностью 800–1200 МВт (рис. 6.29) напряжением 330 и 500 кВ.

Рис. 6.26. Магннтопровод трансформатора типа ТЦ‑630000/220 с металлическими бандажами

Рис. 6.27. Бесшпилечный магннтопровод трансформатора типа ТРДН‑63000/110

В 1975 г. созданы первые образцы трансформаторного оборудования для линий электропередачи постоянного тока ±750 кВ, что явилось результатом целого комплекса научно‑исследовательских, опытно‑конструкторских и технологических работ в области электрической изоляции, электромагнитных и тепловых нагрузок. Проведение исследований и испытаний трансформаторного оборудования для высоковольтной линии постоянного тока (±750 кВ) стало возможным после ввода экспериментального комплекса на высокие напряжения в ВИТ; здесь же проводились испытания на более высокие напряжения, в частности ± 1250 кВ постоянного тока и 1800 кВ переменного тока.

В 70–80‑х годах создана серия быстродействующих переключающих устройств для трансформаторов с регулированием напряжения под нагрузкой с активными токоограничивающими сопротивлениями на напряжение 330 кВ и токи до 2000 А. В эти же годы проводились испытания трансформаторов с контактно‑тиристорным переключающим устройством, а также исследования по созданию бесконтактных переключающих устройств.

В 1989 г. в Запорожье изготовлен и испытан сверхмощный блочный трансформатор типа ТНЦ‑1000000/220 для Нижневартовской ГРЭС, спроектированный с учетом работы в холодном климате (специальное покрытие на баке, который выполнен из морозостойкого материала).

Рис. 6.28. Однофазный автотрансформатор мощностью 210 MB∙А на напряжение 1150/500 кВ для опытного участка линии электропередачи 1150 кВ переменного тока

Рис. 6.29. Блочный трехфазный трансформатор мощностью 630 MB·А на напряжение 330 кВ для Ленинградской АЭС

Результаты тепловых испытаний, комплекс технологических усовершенствований, новые способы изготовления изоляционных деталей из электрокартона позволили сократить размеры изоляционных промежутков, что дало возможность существенно повысить коэффициент заполнения обмоток в окне магнитопровода; разработка оптимальных схем шихтовки магнитопроводов и конструкции их крепления дала возможность снизить потери холостого хода на 15–20%.

Глубокие исследования электромагнитных явлений в трансформаторах и реакторах позволили разработать надежные методы расчета и снижения добавочных потерь от магнитных полей рассеяния, исключать местные перегревы в элементах конструкции и повысить эксплуатационную надежность. В 70–80‑х годах внесен большой вклад в достижение динамической стойкости мощных трансформаторов, что является одной из самых актуальных проблем современного трансформаторостроения; усовершенствованы методы расчета прочности и устойчивости обмоток, внедрен ряд технологических и конструктивных мер, обеспечивших повышение стойкости трансформаторов к воздействию усилий при коротких замыканиях в эксплуатации.

Рис. 6.30. Трехфазный сухой защищенный трансформатор мощностью 25 кВ∙А с пространственной магнитной системойа – общий вид; б – пространственный трехфазный навитый магнитопровод

Постоянное повышение технического уровня силовых трансформаторов достигнуто за счет применения трансформаторной стали с улучшенными характеристиками; внедрения транспонированных и многожильных проводов, что упрощает и ускоряет намотку обмоток при одновременном снижении добавочных потерь в них: внедрения новых марок трансформаторных масел с улучшенной стабильностью и повышенным сроком службы и целого ряда других научно‑технических решений.

На основе комплексной разработки конструкции, технологических процессов и специального оборудования разработана серия трансформаторов I, II габаритов (до 1000 кВ∙А) с пространственной конструкцией магнитопровода и использованием электротехнической фольги и ленты для обмоток (рис 6.30.).

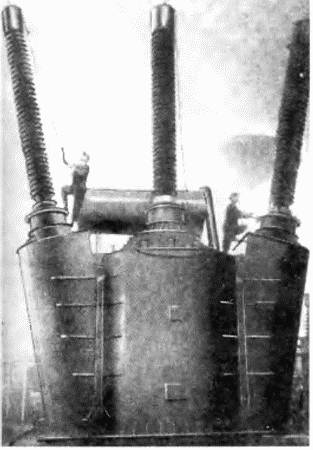

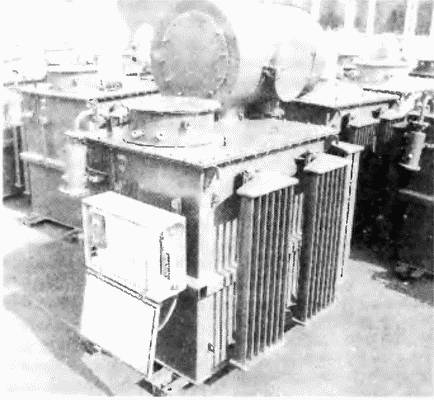

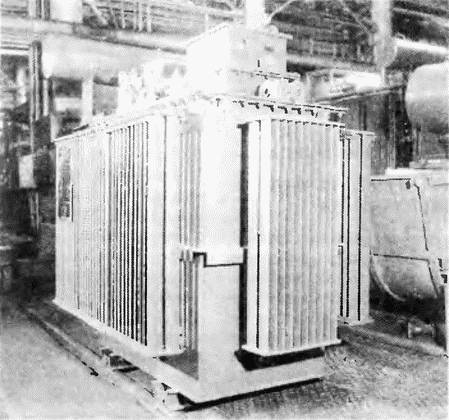

Необходимое для современной энергетики преобразование переменного тока в постоянный наиболее целесообразно производить с помощью статических преобразовательных агрегатов, в состав которых входит трансформаторное оборудование: силовые преобразовательные трансформаторы, уравнительные и токоограничивающие реакторы, дроссели насыщения и др. Основными потребителями преобразовательных установок являются электролизные производства в цветной металлургии и химической промышленности, тиристорный электропривод прокатных станов в черной металлургии; электрифицированный транспорт; электротермия и т.д. Преобразовательные установки (рис.6.31) широко внедряются в современные технологические процессы (плазмотронная и электронно‑лучевая плавка, электрохимическая обработка металлов и др.). Для этих целей разработаны, в частности, трансформаторы типа ТЦНП‑40000/10 на ток 50 кА и напряжение 850 В для химической промышленности; ТЦНП‑80000/20 на ток 63 кА и напряжение 850 В для цветной металлургии, сухие трансформаторы типа ТСЗП мощностью до 1600 кВ∙А для метрополитена.

Рис. 6.31. Высоковольтный преобразовательный агрегат для питания электрофильтров газоочистки

Рис. 6.32. Электропечной трансформатор

Освоены и серийно выпускаются специальные трансформаторы, предназначенные для питания электропечей различного назначения: дуговых сталеплавильных, руднотермических, индукционных плавильных, печей электрошлакового переплава, по выплавке корунда и т.д. (рис. 6.32).

Несмотря на сложности, связанные с распадом в 1991 г. СССР, трансформаторостроение России продолжает развиваться, обеспечивая потребности энергетики. Наиболее важными направлениями дальнейших исследований являются: рост номинальных мощностей и напряжений; уменьшение потерь энергии в силовых трансформаторах; уменьшение их размеров и массы; повышение надежности; динамическая стойкость обмоток при коротких замыканиях. Решение этих проблем потребует преодоления значительных трудностей, связанных с ограничениями по габаритам и массе при транспортировке трансформаторов предельных мощностей, изучения и освоения материалов, способных заменить традиционно используемые в трансформа‑торостроении. Поэтому уже в настоящее время разрабатываются железнодорожные транспортеры повышенной грузоподъемности; рассматриваются возможности перевозки трансформаторов водным путем, что снимет ограничения по габаритам и массе.

Большое внимание уделяется перспективам улучшения электромагнитных характеристик электротехнических сталей и повышению уровня автоматизации производства магнитопроводов, включая дальнейшее внедрение витых пространственных магнитопроводов.

Дальнейшее увеличение единичных мощностей силовых трансформаторов может быть достигнуто при использовании сверхпроводниковой технологии, исследования которой ведутся уже длительное время; перспективными являются также интенсивные исследования по созданию трансформаторов с газоиспарительной системой изоляции и охлаждения.

В последнее время получил развитие новый класс магнитных материалов – аморфные сплавы, которые по оценкам специалистов могут снизить потери энергии в сердечниках до 70%. Значительное снижение потерь холостого хода при применении сталей требует расширения исследований с целью получения материала с нужными параметрами, а также разработки технологии изготовления магнитопроводов из них.

Дата добавления: 2016-01-30; просмотров: 2979;