Глава ЭЛЕКТРОТЕХНОЛОГИЯ

ВВЕДЕНИЕ

Начало развития электротехнологии принято отсчитывать от работ академика В.В. Петрова, который впервые исследовал электрическую дугу и указал на ее возможные области применения – для нагрева, плавки и восстановления из окислов металлов, а также для электролиза воды.

В XIX в. начались разработки электротехнологических установок различного назначения как чисто исследовательских, так и имеющих промышленное применение. Это работы таких ученых как М. Депре (Франция, 1849 г.) – печь сопротивления и дуговая печь, Пишон (Франция, 1853 г.) – дуговая печь косвенного действия для металлургии, В. Сименс (Англия, 1879 г.) – дуговые печи прямого и косвенного действия, О. Хэвисайд (Англия, 1884 г.), Н.Г. Славянов (Россия, 1888 г.) – дуговая электросварка, С.Томпсон (Англия, 1891 г.), Ивинг (Англия, 1892 г.), С. Ферранти (Италия, 1887 г.) – теория и практика индукционного нагрева и плавки.

Сильный импульс для развития электротехнологии дали многочисленные работы по получению алюминия, в ходе которых разрабатывались различные типы электротехнологических установок (ЭТУ): гарниссажная печь Ч.С. Брадли (США, 1883 г.), резистивные рудо‑восстановительные печи прямого нагрева братьев А. и Е. Коулесс (США, 1884 г.), электролизные ванны П.Л.Т. Эру (Франция, 1886 г.) и Ч.М. Холл (США, 1886 г.). Однако эффективное развитие и применение ЭТУ стало возможным лишь с переходом от химических источников питания к источникам питания, основанным на законе электромагнитной индукции, т. е. с созданием мощных генераторов и увеличением производства электроэнергии (конец XIX – начало XX в.). С этого времени начали развиваться различные виды ЭТУ для осуществления разнообразных технологических процессов, в частности для получения и обработки качественных сталей, цветных и тугоплавких металлов, полупроводников, пластмасс и других материалов. На создание ЭТУ сильное влияние оказали развитие автомобилестроения, особенно в США, а позднее авиа‑ и ракетостроения, атомной промышленности и т.д.

Принято разделять электротехнологические процессы и соответствующие им ЭТУ на следующие классы:

электротермические процессы и установки (электрическая энергия преобразуется в теплоту, использующуюся в технологических процессах);

электросварочные процессы и оборудование (используется практически все тот же принцип нагрева, что и в электротермических установках);

электрофизические процессы и установки (использование различных физических эффектов для механической обработки, разделения и улавливания частиц и т. п.);

электрохимические процессы и установки (для получения различных веществ, размерной обработки, гальванотехники и электролиза);

Электротермические установки используют различные физические механизмы преобразования электрической энергии в тепловую. Соответственно выделяются следующие виды нагрева:

резистивный;

электродуговой;

индукционный (нагрев проводников в электромагнитном поле);

диэлектрический (нагрев диэлектриков в электромагнитном поле);

плазменный (нагрев потоком плазмы – ионизированного газа);

электронно‑лучевой;

фотонный (нагрев с использованием лазера – лазерный).

Отметим, что если первые три вида нагрева известны с XIX в., а диэлектрический нагрев стали применять с 30‑х годов XX в., то начало развития электронно‑лучевого, плазменного и лазерного нагрева относится уже к 50–60‑м годам XX в.

Историю развития электротехнологии целесообразно рассматривать в соответствии с приведенной классификацией.

По истории электротехнологии ранее опубликован ряд специальных работ, кроме того, в некоторых учебниках и монографиях по электротехнологии и электротермии имеются разделы, посвященные вопросам истории.

Авторы при написании данной главы использовали работы, целиком посвященные истории электротехнологии или имеющие соответствующие главы [7.1–7.23], а также оригинальные научные публикации и патенты.

ЭЛЕКТРОТЕРМИЯ

7.1.1. РЕЗИСТИВНЫЙ НАГРЕВ

Начальный период. Первые эксперименты по нагреву проводников электрическим током относятся к XVIII в. В 1749 г. Б. Франклин (США) при исследовании разряда лейденской банки обнаружил нагрев и расплавление металлических проволочек, а позднее по его указанию Дж. Пристли (1766 г.), почетный член Петербургской академии наук, изучал нагрев различных металлов и отметил различия в их проводимости.

Нагрев проводников исследовали Л. Тенар (Франция, 1801 г.), В. В. Петров (1802 г.) и X. Дэви (Англия, 1807 г.). Используя вольтов столб, Дж.Г. Чилдрен (Англия, 1815 г.) осуществил нагрев и расплавление различных металлов. Несколько ранее Пепи (Англия) поставил эксперименты по нагреву алмазной пыли в разрезе железной проволоки, которая раскалялась при протекании электрического тока докрасна. Через некоторое время алмазная пыль исчезала, а железо превращалось в сталь. Это устройство можно считать первой электропечью сопротивления косвенного действия. Р. Хар (Англия, 1839 г.) предложил вакуумную печь сопротивления с использованием воздушного насоса. Важный для расчета установок резистивного нагрева закон выделения энергии в проводнике при протекании тока открыли Дж.П. Джоуль (1841 г.) и Э.Х. Ленц (1844 г.).

В 1849 г. М. Депре изготовил лабораторную печь с угольным нагревателем в виде трубки длиной 23 мм. Г.Б. Симпсон получил американский патент (1859 г.) на нагревательное устройство с нагревателем в виде спирали, расположенным в углублениях изолирующей подложки.

Первые применения резистивного нагрева в медицине:

Штейнхель и Хейдер (Австрия, 1845 г.) использовали электрический нагрев для умерщвления зубного нерва;

Миддельдорпф (Германия, 1854 г.) применил электронагрев в хирургии.

Увеличение производства электроэнергии в конце XIX в. позволило создавать крупные электропечи сопротивления.

В 1886–1888 гг. братья Коулесс создали печь прямого нагрева для получения алюминия из глинозема (одновременно с расплавлением шел электролиз). Ток проходил между электродами через слой шихты (мощность 300 кВт, напряжение 60 В, ток до 6000 А). В те же годы П.Л.Т. Эру изготовил печь для получения алюминиевой бронзы с проводящим тиглем и электродом сверху. Сначала расплавлялась медь, затем загружался глинозем, и шел электролиз. Ток протекал от электрода к корпусу (угольная футеровка) через шихту. Одновременно Ч.М. Холл создал подобную печь. Эти печи существенно снизили стоимость получения алюминия.

В. Борхерс (Германия, 1891 г.) создал опытную печь для восстановления оксидов с угольным нагревателем.

Е.А. Ачесон (США, 1892 г.) получил патент на печь для нагрева смеси песка, кокса и других материалов. При нагреве эта смесь превращается в огнеупор – карборунд (карбид кремния). При мощности печи 746 кВт за 36 ч получено 3150 кг карборунда. Такая же конструкция печи использована этим же ученым для получения графита из угля.

B. Нернст (Германия, 1901 г.) разработал лабораторную печь в виде алундовой трубы с намотанным на нее проволочным нагревателем из иридиевой платины мощностью 2,5 кВт с температурой 1450 °С. Эта печь была изготовлена фирмой «Хереус» (Германия), которая затем стала выпускать широкую номенклатуру подобных печей с муфелем и нагревателями из платиновой фольги.

В 1904 г. Эгли (Германия) изобрел простой способ получения изделий любой формы из силита (карбида кремния) – материала для нагревателей.

B.C. Арсем (США, 1906 г.) создал вакуумную плавильную печь с температурой 2000 °С с графитовым нагревателем. Фирма «Дженерал электрик» стала изготавливать с 1912 г. такие печи мощностью 15–60 кВт.

C. Аббот (США, 1921 г.) получил патент на конструкцию и технологию производства теплоэлектронагревателей (ТЭНов) (фирма «Дженерал электрик», начало работ 1913 г.)

Простота и большое число возможных конструктивных вариантов реализации резистивного нагрева содействовали широкому применению резистивных установок.

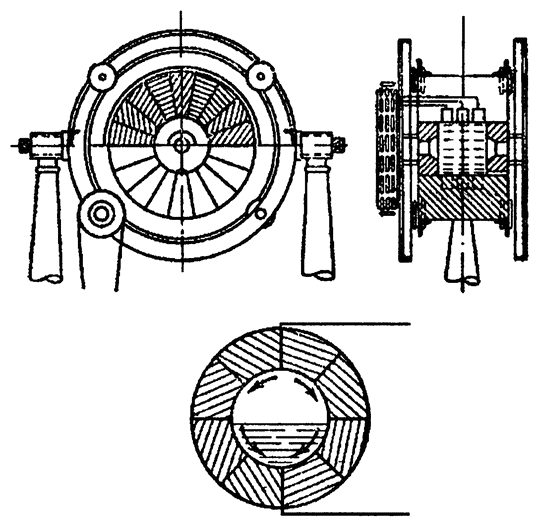

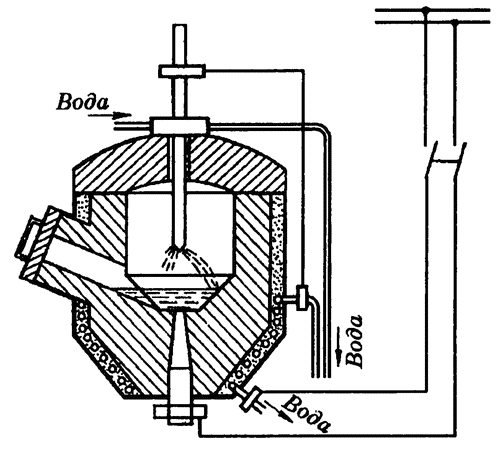

Промышленные печи сопротивления. В 1901 г. В.П. Ижевский изготовил первую в мире плавильную электропечь сопротивления (рис. 7.1). В качестве нагревателя использована разогретая магнезитовая или динасовая футеровка. В конструкции применены технически интересные решения (стальной кожух в виде барабана, установленный на катках, вращение печи, подвод тока через коллектор), которые позднее использовались при создании печей. Опытная печь была установлена в Киевском политехническом институте, а промышленная печь емкостью 100 кг для плавки цветных металлов была пущена на заводе в г. Екатеринославе.

Рис. 7.1. Трехфазная вращающаяся печь сопротивления В.П. Ижевского для плавки цветных металлов

До 1917 г. в России был создан целый ряд печей резистивного нагрева:

электрическая соляная ванна для закалки инструмента (Стабинский, 1907 г.);

корытообразная печь прямого нагрева для выплавки металлов из руд (А. Н. Лодыгин, 1908 г.);

крупная печь сопротивления для нагрева стальных снарядов перед закалкой (Королев, 1913–1914 гг.);

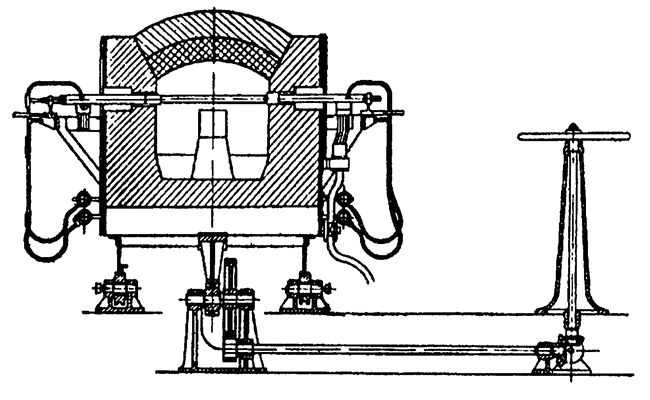

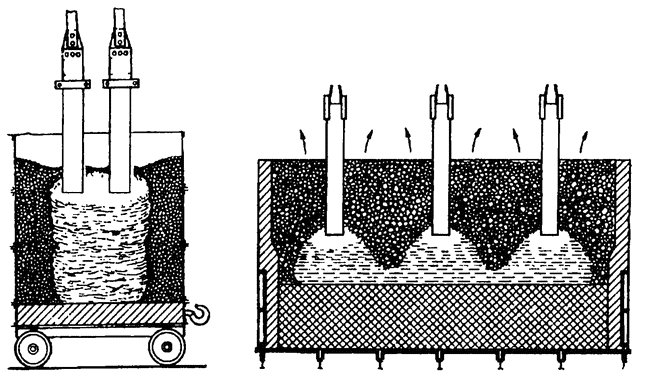

печи сопротивления с угольными стержневыми нагревателями для плавки стали (С.С. Штейнберг и А. Ф. Грамолин, 1915 г.). Эти печи (рис. 7.2) делались емкостью 100–1000 кг и успешно работали в годы первой мировой войны на ряде уральских заводов.

В США промышленные печи сопротивления были созданы фирмой «Дженерал электрик» в 1917 г. В этих печах были применены нихромовые нагреватели. Уже к 1920 г. на автозаводах США применялись печи сопротивления различных конструкций: камерные, шахтные, с выдвижным подом, колпаковые, карусельные, конвейерные и др. При этом использовались наработки, сделанные при создании пламенных печей.

Рис. 7.2. Печь С.С. Штейнберга и А.Ф. Грамолина с угольными нагревателями для плавки стали

Развитие установок резистивного нагрева в Европе отстало от развития аналогичных установок в США на несколько лет. Например, в Германии в 1924 г. эксплуатировались лишь несколько печей для нагрева металлов. Однако к 1932 г. там работали уже несколько сотен печей для термообработки металлов.

В СССР производство электропечей сопротивления (ЭПС) было налажено в 1928–1930 гг. на заводе «Электрик» в Ленинграде (до этого печи закупались за границей). В 1931 г. там серийно выпускались камерные печи с нихромовыми нагревателями.

Московский электрозавод в 1933 г. изготовил плавильную ЭПС для алюминиевых сплавов. С 1934 г. печи сопротивления стали производиться на заводе «Меткой», позднее переименованном в Московский завод электротермического оборудования (МосЗЭТО). Завод «Электрик» освоил выпуск толкательных печей (1935г.), а завод «Уралэлектромашина» – ЭПС шахтные и с шагающим подом для термообработки тонких труб из спецсплавов (1937 г.). С 1950 г. МосЗЭТО серийно стал выпускать конвейерные печи.

Значительный вклад в разработку и внедрение ЭПС внесло ОКБ «Электропечь», позднее преобразованное во ВНИИ электротермического оборудования (ВНИИЭТО), директором которого стал А.П. Альтгаузен:

40–50‑е годы – созданы вакуумные ЭПС для термообработки реакционно‑активных металлов и сплавов с температурой 900–1200 °С;

1953 г. – на Первом государственном подшипниковом заводе (ГПЗ‑1) в Москве введен в эксплуатацию автоматический цех АЦ‑1 с ЭПС по производству подшипников;

1963 г. – на ГПЗ‑1 введен цех АЦ‑2, а через 2 года АЦ‑3 с линиями ЭПС различных типов (конвейерных, роликовых и с пульсирующим подом);

50–60‑е годы – созданы высоковакуумные печи с нагревателями из вольфрама, молибдена и тантала с температурой до 2500 °С;

1966–1968 гг. – осуществлены пуск рольганговой печи сопротивления длиной 100 м для отжига труб в г. Северске, ввод в эксплуатацию печи в г. Лыткарино Московской области для ситаллизации и отжига астродиска диаметром 6 м (использован в крупнейшем телескопе) и пуск печи для вакуумной (светлой) закалки;

1970 г. – пуск толкательного агрегата для газовой цементации в г. Заволжье;

1978 г. – пуск первой печи для вакуумной закалки наГПЗ‑1.

Значительный вклад в разработку методов расчета электрических печей сопротивления в 50‑х годах внесли А.Д. Свенчанский и другие сотрудники кафедры электротермических установок Московского энергетического института (МЭИ).

К концу 80‑х годов электрические печи сопротивления как по численности, так и по суммарной мощности занимают первое место среди электротермических установок различных видов.

В нашей стране, например, выпускалось электропечей сопротивления только периодического действия более 100 типоразмеров и модификаций с единичными мощностями от десятков до сотен киловатт. В эксплуатации находились десятки тысяч таких печей суммарной мощностью несколько миллионов киловатт.

Основными направлениями развития ЭПС явились разработки печей с контролируемой атмосферой, вакуумных и прецизионных, а также систем микропроцессорного управления для них. В этой области в 80‑х годах большую работу проводил ВНИИЭТО, которым с 1972 по 1987 г. руководил А.С. Бородачев.

Установки прямого нагрева {электроконтактные). В 1930 г. в СССР В.Н. Гевелинг предложил метод электроконтактной роликовой закалки, которая некоторое время даже конкурировала с индукционной поверхностной закалкой.

В 40–50‑е годы широкое применение получил электроконтактный нагрев заготовок под ковку в кузнечном цехе на Горьковском автозаводе (Е.И. Натанзон, Г.М. Тельнов). Использовались установки различных типов, например установка К‑13 для нагрева стальных заготовок диаметром 20–45 мм установленной мощностью 200 кВ∙А, производительностью 160–180 заготовок в час, с удельным расходом электроэнергии 325–350 кВт∙ч/т.

В конце 80‑х годов подобные установки довольно широко использовались на машиностроительных заводах для нагрева под пластическую деформацию (раскатка концов труб, нагрев заклепок и др.)

Бытовые устройства резистивного нагрева. В 1881 г. на Международной электротехнической выставке в Париже были представлены бытовые электронагревательные приборы: камин и утюг. В конце прошлого века были сделаны изобретения системы электрообогрева помещений (О. Розе, Англия, 1882 г.), погружаемого водонагревателя – кипятильника (Юллиг, Германия, 1883 г.), электрозажигалки для сигар (Т. Эдисон, 1883 г.), а также плитки, чайника, самовара и т. д.

Во ВНИИЭТО в начале 70‑х годов были созданы образцы различных бытовых электронагревательных приборов: электроконвекторы, водонагреватели, кофеварки, утюги и т. п. Началось проектирование специальных заводов и цехов по их производству, но до их реализации дело не дошло.

Инфракрасный нагрев. В 1903 г. был получен патент Германии на применение инфракрасного нагрева (Шраммбергер). В 1934 г. X. Жорже (Франция) создал электропечь с графитовыми нагревателями для инфракрасного нагрева кварцевого стекла и плавки металлов. Широкое применение получил инфракрасный нагрев для сушки лакокрасочных покрытий автомобилей на заводах Форда (США, 1932 г.). Инфракрасные излучатели (темные и светлые) применяют также для различных технологических процессов, например, для сушки.

Интересную установку с использованием светлых излучателей для термообработки сварных швов трубопроводов на электростанциях в 80‑х годах создал и с успехом применяет ЦНИИ технологии машиностроения (ЦНИИТмаш).

Электродные водонагреватели. Первый водогрейный котел на напряжение 6 кВ был изготовлен в 1907 г.

В 60‑е годы во ВНИИЭТО была разработана серия электродных котлов для сельского хозяйства мощностью 25–400 кВт с диапазоном регулирования мощности 10–100%.

7.1.2. ЭЛЕКТРОДУГОВОЙ НАГРЕВ

Начальный период. В 1878–1880 гг. В. Сименс (Англия) выполнил ряд работ, которые легли в основу создания дуговых печей прямого и косвенного нагрева, в том числе однофазной дуговой печи емкостью 10 кг. Им было предложено использовать магнитное поле для отклонения дуги и регулирования режима перемещения электродов. А. Муассан (Франция, 1890 г.) изготовил дуговую печь для получения карбида кальция.

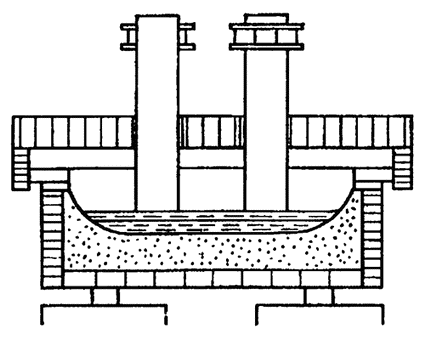

В конце XIX в. (1899 г.) были созданы первые промышленные дуговые печи. П.Л.Т. Эру построил промышленную печь прямого нагрева для плавки стали (рис. 7.3), а Э. Стассано (Италия) – шахтную электрическую домну для выплавки чугуна из руд, представляющую собой печь косвенного нагрева с вращением наклонной ванны (рис. 7.4).

Рис. 7.3. Дуговая электропечь для плавки стали П.Л.Т. Эру

Рис. 7.4. Дуговая электропечь для плавки чугуна из руд конструкции Э. Стассано

1 – шахта; 2 – электроды

Дуговые сталеплавильные печи прямого нагрева. В 1900–1915 гг. были выполнены различные усовершенствования печей конструкции П.Л.Т. Эру и Э. Стассано: печь с тремя электродами, трехфазное питание, подовый электрод, съемный свод, неподвижная ванна, графитизированные электроды, свинчиваемые (наращиваемые) электроды и т.д., которые способствовали распространению дуговых сталеплавильных печей (ДСП) в металлургии.

Использование дуговых печей в России началось с 1910 г., когда на Обуховском заводе в г. Петербурге была установлена двухэлектродная сталеплавильная печь Эру мощностью 500 кВ∙А для дуплекс‑процесса (мартен – электропечь). Емкость печи 3,5 т при жидкой завалке и 2,5 т при твердой завалке, удельный расход электроэнергии (соответственно) 280 и 865 кВт∙ч/т.

Важными этапами для электрометаллургии России и СССР явились:

1910 г. – пуск завода «Пороги» на р. Сатке с печами для получения ферросилиция и углеродистого феррохрома (две печи мощностью по 350 кВт) и производство карбида кальция в печи 250–300 кВт на заводе г. Алаверди.

1916 г. – разработка (С.И. Тельный и В.Г. Евреинов) печи для плавки стали с вращающейся дугой (рис. 7.5).

1917 г. – начало строительства электросталеплавильного завода «Электросталь» под г. Ногинском с установкой четырех печей П.Л.Т. Эру емкостью 1,5 т.

1925 г. – выпуск двух печей с вращающейся дугой емкостью по 0,25 т и мощностью 200 кВ∙А для фасонного литья на заводе «Электросила» (позднее Харьковском электромашиностроительном заводе – Л.И. Аронов и А.П. Ионов).

1928 г. – на Московском электрозаводе сконструирована и изготовлена дуговая печь «ГЭТ» косвенного действия для плавки меди (четыре типоразмера печи мощностью 100–325 кВ∙А и емкостью 100–1200 кг).

1931 г. – изготовление и пуск в эксплуатацию трехтонных ДСП; 1932 г. – изготовление десятитонной ДСП и первых ферросплавных печей мощностью 800 и 1600 кВ∙А.

1928–1934 гг. – на Московском электрозаводе изготовлена 151 дуговая печь емкостью до 12 т (Л.И. Аронов, К.М. Филиппов и др.)

1940 г. – на заводе «Уралэлектромашина» изготовлена ДСП емкостью 30 т (пущена в г. Запорожье).

Рис. 7.5. Однофазная печь с вращающейся дугой конструкции С.И. Тельного и В.Г. Евреинова

За годы войны дуговые печи на предприятиях устарели, и появилась необходимость создания новых печей.

В 1949–1952 гг. ОКБ треста «Электропечь» разработало серию дуговых сталеплавильных печей с выкатывающейся ванной типа ДСВ емкостью 5, 10, 18 и 30 т. Всего на МосЗЭТО было изготовлено 40 печей общей емкостью свыше 700 т. В 1951–1953 гг. на заводе «Днепроспецсталь» были пущены в эксплуатацию две печи емкостью по 18 и одна печь емкостью 30 т.

В 1955 г. была разработана печь с поворотным сводом емкостью 80 т. Две такие печи были изготовлены в 1958 г. Новосибирским ЗЭТО и установлены на Новолипецком металлургическом комбинате.

В 1971 г. на волгоградском металлургическом заводе «Красный Октябрь» были введены в эксплуатацию две печи ДСП‑200, разработанные ВНИИЭТО. Емкость такой печи 200 т, мощность печного трансформатора (разработан и изготовлен на Московском электрозаводе) 45 MB∙А.

Для увеличения производительности ДСП стали использовать трансформаторы более высокой мощности, в частности для печи емкостью 200 т – 90 и 125 MB∙А.

Шведская фирма ASEA в 1947 г. разработала для крупных ДСП устройство электромагнитного перемешивания расплавленного металла. В 60‑х годах в США стали применять печи емкостью 400–800 т с трансформаторами мощностью до 200 MB∙А. В конце 70‑х годов фирма «Маннесман» (ФРГ) стала применять систему донной разливки стали и охлаждаемые стены и свод. Все эти разработки были направлены на увеличение производительности печей.

В 80‑е годы наиболее перспективными направлениями развития ДСП в нашей стране и за рубежом явились дуговые печи с питанием на постоянном токе, что существенно снизило потери в короткой сети, и печи с водоохлаждаемой футеровкой и сводом для работы в дуплекс‑процессе, т. е. практически только для расплавления шихты. Во ВНИИЭТО (А.Н. Попов, Л.С. Кацевич и др.) был проведен ряд исследований и конструкторских разработок в этих направлениях.

Разработанная во ВНИИЭТО ДСП постоянного тока емкостью 12 т была введена в эксплуатацию в 1981 г. В 1984 г. на Оскольском электрометаллургическом комбинате установлены две ДСП емкостью по 150 т с трансформатором 90 MB∙А. В футеровке стен печи использованы водоохлаждаемые панели.

Дуговые печи косвенного нагрева. Дуговая барабанная качающаяся печь с двумя горизонтальными электродами разработана в Корневильском университете в 1915 г. (Х.В. Жиллетт) и изготовлена в 1917 г. В 1918 г. фирма по производству электропечей в г. Детройте (США) начала серийное производство этих однофазных печей для переплава медных сплавов. Попытки изменить конструкцию (ввести вращение ванны или три электрода с трехфазным питанием) оказались неудачными. В СССР печи такого типа изготавливались на Московском электрозаводе с 1929 г. В настоящее время дуговые печи косвенного нагрева не выдерживают конкуренции со стороны индукционных плавильных печей.

Рис. 7.6. Открытая трехфазная печь для получения карбида кальция конструкции А. Хельфенштейна

Рудовосстановительные (руднотермические) печи. В начале XX в. были созданы двухэлектродные печи постоянного или переменного тока для производства карбида кальция мощностью до 4000 кВ∙А. Эти печи использовались также для производства ферросплавов. А. Хельфенштейн (Австрия) ввел в эксплуатацию трехфазные печи мощностью до 12 MB∙А (рис. 7.6) с проводящим угольным подом, присоединенным к нейтральному проводу. В 1907 г. в Норвегии была пущена печь мощностью 24 MB∙А, представляющая собой практически сдвоенную печь (две трехфазные системы в одном кожухе). Для улучшения условий труда уже в 1910 г. была создана конструкция полузакрытой печи с отсосом газов.

С 1895 г. разрабатываются конструкции электропечей для получения чугуна из железной руды. В 1908 г. в Швеции была построена дуговая печь (электрическая домна) мощностью 700 кВт с питанием от сети 25 Гц. В дальнейшем в Швеции и Норвегии были пущены несколько подобных усовершенствованных печей: двухфазная с четырьмя электродами мощностью 1850 кВт с использованием древесного угля, трехфазная с шестью электродами, а в 1913 г. трехфазная конструкции А. Хельфенштейна мощностью 7360 кВт с использованием кокса. В 1925 г. в Норвегии (фирма «Электрохемикс») была введена в эксплуатацию первая закрытая низкошахтная прямоугольная печь мощностью 6 MB∙А.

В СССР первые ферросплавные печи (открытые) мощностью 800 и 1600 кВ∙А изготовлены Московским электрозаводом в 1932 г. В 1934 г. в г. Запорожье пущены печи фирмы «Мигэ» (Франция) мощностью 10 MB∙А для получения алюмината бария и ферросилиция. Закрытые печи стали создаваться с середины 30‑х годов.

По разработкам ВНИИЭТО в СССР построены и пущены различные руднотермические печи.

В 1958 г. пущена первая закрытая ферросплавная печь мощностью 10,5 MB∙А на Кузнецком ферросплавном заводе. В 1978 г. созданы и внедрены на Никопольском ферросплавном заводе печи мощностью 63 MB∙А для получения марганца и силикомарганца. В 80‑е годы созданы и внедрены руднотермические печи мощностью 80 MB∙А для возгонки желтого фосфора, 63 MB∙А для получения ферросилиция и марганцевых сплавов, 40 MB∙А для производства силикохрома. Печи для возгонки желтого фосфора, выпускавшиеся в СССР в 70–80‑е годы, питались от трех однофазных трансформаторов с подключением к сети 110 кВ и по ряду показателей превосходили фосфорные печи США и ФРГ.

В начале 80‑х годов фирма «Элкем» (Норвегия) ввела в эксплуатацию закрытую печь для производства феррохрома мощностью 105 MB∙А.

Вакуумные дуговые печи. Вакуумно‑дуговая плавка предложена в 1905 г. В. фон Больманом (Германия). В. Кролл (США) в 1940 г. осуществил вакуумно‑дуговую плавку титана. Имеются два варианта вакуумно‑дуговых печей (ВДП): с расходуемым (переплавляемым) и нерасходуемым (водоохлаждаемым) электродом. Второй вариант применяется реже, например для плавки слитков из губки или порошка (патент Англии, 1957 г.). Количество ВДП быстро увеличивалось, например, &США за три года (1957–1959) оно почти удвоилось. При этом жаропрочные и шарикоподшипниковые стали плавили в ВДП, получая слитки диаметром до 600 мм и массой до 6 т. Промышленные ВДП для титана созданы в 1948–1950 гг. Вакуумная плавка тугоплавких металлов (молибден, ниобий, вольфрам) позволила получать слитки массой до 1 т (конец 50‑х годов).

В СССР работы по ВДП начались с середины 50‑х годов в ряде организаций: Институт металлургии им. А.А. Байкова АН СССР (Имет), ЦНИИ черных металлов (ЦНИИчермет), МЭИ. Изготавливались и разрабатывались первые ВДП на Московском заводе электровакуумных печей (М.Я. Смелянский). В 1970 г. осуществлен пуск ВДП, разработанной во ВНИИЭТО, для производства слитков массой 60 т в г. Ижоры. В 80‑е годы ВНИИЭТО разработал новую серию вакуумно‑дуговых печей для плавки стали и тугоплавких металлов, в которых использовались электроды большего диаметра, кристаллизаторы различной формы сечения, подача инертного газа и другие конструктивные новшества.

Установки электрошлакового переплава. Первые в мире электрошлаковые печи (ЭШП) были разработаны и изготовлены Институтом электросварки АН УССР им. Е.О. Патона (ИЭС) и в 1958 г. введены в эксплуатацию на заводе «Днепроспецсталь» и Новокраматорском машиностроительном заводе. В ряде стран (Франция, Япония, Швеция и др.) установки ЭШП сделаны и эксплуатируются по лицензиям СССР.

В 60–70‑е годы ВНИИЭТО совместно с ИЭС создал ряд промышленных установок ЭШП: для производства слитков массой 10 т в г. Краматорске (1962 г.), 60 т в г. Ижоры (1968 г.), для получения полых и прямоугольных слитков массой 16 т (1975 г.), круглых слитков массой 200 т и диаметром до 2, 4 м, предназначенных для изготовления роторов турбин (1978 г.). В 1977 г. была создана печь для электрошлакового литья емкостью 5 т.

В 80‑е годы получили распространение ЭШП для кокильного и центробежного литья, разработанные ИЭС.

7.1.3. ИНДУКЦИОННЫЙ НАГРЕВ

Начальный период. Индукционный нагрев проводников основан на физическом явлении электромагнитной индукции, открытом М. Фарадеем в 1831 г. Теорию индукционного нагрева начали разрабатывать О. Хэвисайд (Англия, 1884 г.), С. Ферранти, С. Томпсон, Ивинг. Их работы явились основой для создания техники индукционного нагрева. Так как при индукционном нагреве теплота выделяется в проводящем теле – слое, равном глубине проникновения электромагнитного поля, то появляются возможности точного управления температурой для обеспечения качественного нагрева при высокой производительности. Другим преимуществом является бесконтактность нагрева.

Индукционные канальные печи с открытым каналом. Одна из первых известных конструкций индукционной канальной печи (ИКП) была предложена С. Ферранти (Италия) в 1887 г. Печь имела керамический канал, а плоские катушки индуктора были размещены над и под этим каналом. В 1890г. Е.А. Колби (США) предложил конструкцию печи, у которой индуктор охватывает круговой канал снаружи.

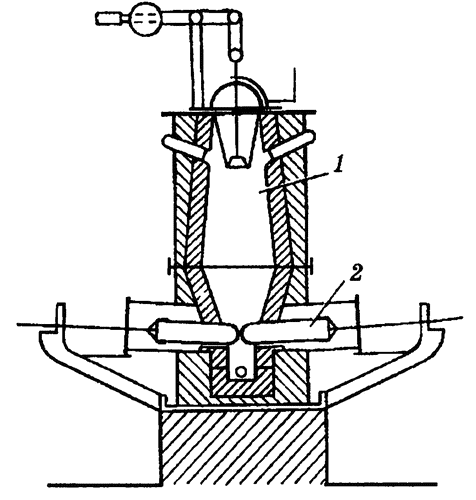

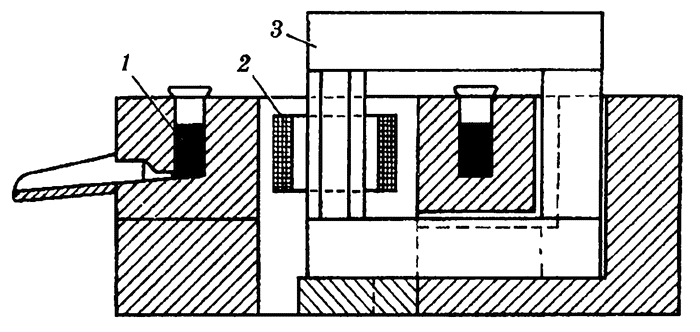

Первую промышленную печь со стальным сердечником и индуктором, размещенным внутри канала (рис. 7.7), создал в 1900 г. Кьеллин (Швеция). Мощность печи 170 кВт, емкость до 1800 кг, частота 15 Гц. Питание от специального генератора пониженной частоты, что необходимо из‑за низкого значения коэффициента мощности. К 1907 г. в эксплуатации находились 14 подобных печей.

Рис. 7.7. Эскиз индукционной печи с открытым каналом, созданной Кьеллииым1 – канал; 2 – индуктор; 3 – магнитопровод

В 1905 г. Рёхелинг‑Роденхаузер (Германия) сконструировал многофазные канальные печи (с двумя и тремя индукторами), в которых каналы соединены с ванной, питание от сети 50 Гц. В последующих конструкциях печей использовались также закрытые каналы для плавки цветных металлов. В 1918 г. В. Рон (Германия) построил вакуумную ИКП по типу печи Кьеллина (давление 2–5 мм рт.ст.), что позволило получить металл с лучшими механическими свойствами.

В связи с рядом преимуществ печей с закрытым каналом развитие печей с открытым каналом приостановилось. Однако были продолжены попытки использования таких печей для плавки стали.

В 30‑х годах в США для переплава скрапа нержавеющей стали использовалась однофазная ИКП емкостью 6 т с открытым каналом и питанием от генератора мощностью 800 кВт и частотой 8,57 Гц. Печь работала в дуплекс‑процессе с дуговой печью. В 40–50‑е годы в Италии применялись ИКП с открытым каналом для плавки стали емкостью 4–12 т, изготовленные фирмой «Таглиаферри». В дальнейшем от использования таких печей отказались, так как они уступали по своим характеристикам дуговым и индукционным тигельным сталеплавильным печам.

Индукционные канальные печи с закрытым каналом. С 1916 г. стали разрабатываться вначале опытные, а затем промышленные ИКП с закрытым каналом. Серия ИКП с закрытым каналом разработана фирмой «Аякс – Уатт» (США). Это шахтные однофазные печи с вертикальным каналом для плавки медноцинковых сплавов мощностью 75 и 170 кВ∙А и емкостью 300 и 600 кг. Они явились основой для разработок ряда фирм.

В те же годы во Франции были изготовлены шахтные печи с горизонтальной трехфазной индукционной единицей (мощностью 150, 225 и 320 кВт). В Англии фирма «Дженерал электрик лимитед» предложила модификацию печи с двумя каналами на индуктор, при их несимметричном расположении, что вызывает циркуляцию расплава и снижение перегрева.

Печи Э. Русса (Германия) выпускались с двумя и тремя каналами на индуктор (вертикальное и горизонтальное исполнение). Э. Руссом также была предложена конструкция сдвоенной индукционной единицы (ИЕ), подключаемой к двум фазам.

В СССР в 30‑е годы ИКП по типу печей фирмы «Аякс – Уатт» стали выпускаться на Московском электрозаводе. В 50‑е годы ОКБ «Электропечь» разработало печи для плавки меди и ее сплавов емкостью 0, 4–6,0 т, а затем и 16 т. В 1955 г. на заводе в г. Белая Калитва пущена ИКП для плавки алюминия емкостью 6 т.

В 50‑е годы в США и Западной Европе ИКП стали широко применяться в качестве миксеров при плавке чугуна в дуплекс‑процессе с вагранкой или дуговой электропечью. Для увеличения мощности и снижения перегрева металла в канале разрабатывались конструкции ИЕ с однонаправленным движением расплава (Норвегия). Тогда же были разработаны отъемные ИЕ. В 70‑е годы фирма «Аякс магнетермик» разработала сдвоенные ИЕ, мощность которых в настоящее время достигает 2000 кВт. Подобные разработки в те же годы выполнены и во ВНИИЭТО. В разработках ИКП различных типов активно участвовали Н.В. Веселовский, Э.П. Леонова, М.Я. Столов и др.

В 80‑е годы развитие ИКП в нашей стране и за рубежом было направлено на увеличение областей применения и расширение технологических возможностей, например применение ИКП для получения труб из цветных металлов методом вытягивания из расплава.

Индукционные тигельные печи. Так как индукционные тигельные печи (ИТП) малой емкости могут эффективно работать только на частотах выше 50 Гц, то их создание сдерживалось из‑за отсутствия соответствующих источников питания – преобразователей частоты. Тем не менее в 1905–1906 гг. ряд фирм и изобретателей предложили и запатентовали ИТП, к ним относятся фирма «Шнейдер – Крезо» (Франция), О. Цандер (Швеция), Герден (Англия). В это же время конструкцию ИТП разработал А.Н. Лодыгин (Россия).

Первую промышленную ИТП с искровым высокочастотным генератором разработал в 1916 г. Э.Ф. Нортруп (США). С 1920 г. эти печи стала выпускать фирма «Аякс электротермию). В это же время ИТП с питанием от вращающегося искрового разрядника разрабатывает Ж. Рибо (Франция). Фирма «Метрополитен – Виккерс» создала ИТП высокой и промышленной частоты. Вместо искровых генераторов использовались машинные преобразователи с частотой до 3000 Гц и мощностью 150 кВ∙А.

В.П. Вологдин в 1930–1932 гг. создал промышленные ИТП емкостью 10 и 200 кг с питанием от машинного преобразователя частоты. В 1937 г. он же построил ИТП с питанием от лампового генератора. В 1936 г. А.В. Донской разработал универсальную индукционную печь с ламповым генератором мощностью 60 кВ∙А.

В 1938 г. для питания ИТП (мощность 300 кВт, частота 1000 Гц) фирма «Броун – Бовери» использовала инвертор на многоанодном ртутном вентиле. С 60‑х годов стали использоваться тиристорные инверторы для питания индукционных установок. С увеличением емкости ИТП стало возможным эффективное применение питания током промышленной частоты.

В 40–60‑х годах ОКБ «Электропечь» разработало несколько типов ИТП: повышенной частоты для плавки алюминия емкостью 6 т (1959 г.), чугуна емкостью 1 т (1966 г.). В 1980 г. на заводе в г. Баку изготовлена печь емкостью 60 т для плавки чугуна (разработка ВНИИЭТО по лицензии фирмы «Броун – Бовери»). Большой вклад в разработку ИТП во ВНИИЭТО внесли Э.П. Леонова, В.И. Кризенталь, А.А. Простяков и др.

В 1973 г. фирма «Аякс магнетермик» совместно с исследовательской лабораторией фирмы «Дженерал моторе» разработала и ввела в эксплуатацию горизонтальную тигельную печь непрерывного действия для плавки чугуна емкостью 12 т и мощностью 11 МВт.

Начиная с 50‑х годов стали развиваться специальные виды индукционной плавки металлов:

вакуумная в керамическом тигле;

вакуумная в гарнисаже;

вакуумная в холодном тигле;

в электромагнитном тигле;

во взвешенном состоянии;

с использованием комбинированного нагрева.

Вакуумные индукционные печи (ВИП) до 1940 г. применялись только в лабораторных условиях. В 50‑х годах некоторые фирмы, в частности «Хереус», стали разрабатывать промышленные ВИП, единичная емкость которых стала быстро возрастать: 1958 г. – 1–3 т, 1961–5 т, 1964–15–27 т, 1970–60 т. В 1947 г. МосЗЭТО изготовил первую вакуумную печь емкостью 50 кг, а с 1949 г. начал серийное производство ВИП емкостью 100 кг. В середине 80‑х годов производственное объединение «Сибэлектротерм» по разработкам ВНИИЭТО изготавливало модернизированные ВИП емкостью 160, 600 и 2500 кг для плавки специальных сталей.

Индукционная плавка химически активных сплавов в гарнисажных печах и печах с медным водоохлаждаемым (холодным) тиглем стала применяться в 50‑х годах. Печь с порошкообразным гарнисажем была разработана Н.П. Глухановым, Р.П. Жежериным и др. в 1954 г., а печь с монолитным гарнисажем – М.Г. Коганом в 1967 г. Идея индукционной плавки в холодном тигле предложена еще в 1926 г. в Германии фирмой «Сименс – Гальске», но применения не нашла. В 1958 г. В ИМЕТ совместно с ВНИИ токов высокой частоты им. В.П. Вологдина (ВНИ‑ИТВЧ) под руководством А.А. Фогеля проведены опыты по индукционной плавке титана в холодном тигле.

Стремление снизить загрязнение металла и тепловые потери в холодном тигле привели к использованию электромагнитных сил для отжатия металла от стенок, т.е. к созданию «электромагнитного тигля» (Л.Л. Тир, ВНИИЭТО, 1962 г.)

Плавка металлов во взвешенном состоянии для получения особо чистых металлов была предложена в Германии (О. Мук) еще в 1923 г., но не получила распространения из‑за отсутствия источников питания. В 50‑е годы этот метод начал развиваться во многих странах. В СССР много работали в этом направлении сотрудники ВНИИТВЧ под руководством А.А. Фогеля.

Плавильные ИКП и ИТП комбинированного нагрева стали применяться с 50‑х годов вначале с использованием мазутных и газовых горелок, например ИКП для переплава алюминиевой стружки (Италия) и ИТП для чугуна (Япония). Позднее получили распространение плазменно‑индукционные тигельные печи, например разработанная ВНИИЭТО в 1985 г. серия опытно‑промышленных печей емкостью 0,16–1,0 т.

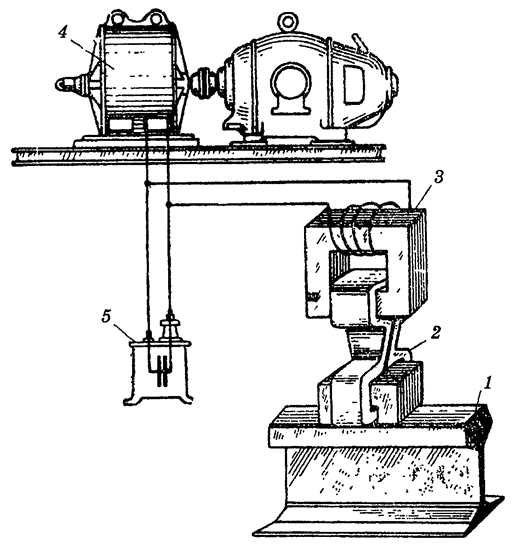

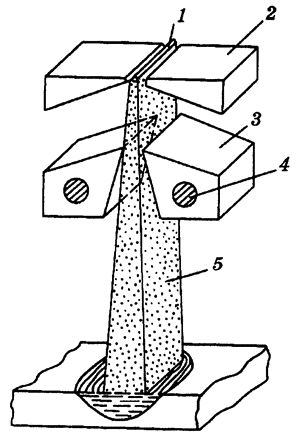

Установки индукционной поверхностной закалки. Первые опыты по индукционной поверхностной закалке проведены в 1925 г. В.П. Вологдиным по инициативе инженера Путиловского завода Н.М. Беляева, которые были признаны неудачными, так как в то время стремились к сквозной закалке. В 30‑х годах В.П. Вологдин и Б.Я. Романов возобновили эти работы и в 1935 г. получили патенты на закалку с использованием токов высокой частоты. В 1936 г. В.П. Вологдин и А.А. Фогель получили патент на индуктор для закалки шестерен. В.П. Вологдин и его сотрудники разрабатывали все элементы закалочной установки: вращающийся преобразователь частоты, индукторы и трансформаторы (рис. 7.8).

Рис. 7.8. Закалочная установка для последовательной закалки

1 – закаливаемое изделие; 2 – индуктор; 3 – закалочный трансформатор; 4 – преобразователь частоты; 5 – конденсатор

С 1936 г. Г.И. Бабат и М.Г. Лозинский на заводе «Светлана» (Ленинград) исследовали процесс индукционной закалки с использованием высоких частот при питании от лампового генератора. С 1932 г. закалка током средней частоты стала внедряться фирмой ТОККО (США).

В Германии в 1939 г. Г.В. Зойлен осуществил поверхностную закалку коленчатых валов на заводах фирмы АЕГ. В 1943 г. К. Кегель предложил специальную форму индуктирующего провода для закалки зубчатого колеса.

Широкое применение поверхностной закалки началось с конца 40‑х годов. За 25 лет с 1947 г. ВНИИТВЧ разработал свыше 300 закалочных устройств, в том числе введены в эксплуатацию автоматическая линия для закалки коленчатых валов и установка для закалки железнодорожных рельсов по всей длине (1965 г.). В 1961 г. пущена первая установка для закалки шестерен из стали пониженной прокаливаемости на автозаводе им. Лихачева (ЗИЛ) (технология разработана К.З. Шепеляковским).

Одним из направлений развития индукционной термообработки в последние годы стали технологии закалки и отпуска труб нефтяного сортамента и газопроводных труб большого диаметра (820–1220 мм), строительных арматурных стержней, а также упрочнения железнодорожных рельсов.

Установки сквозного нагрева. Применение индукционного нагрева металлов для различных целей, кроме плавки, на первом этапе носило поисковый характер. В 1918 г. М.А. Бонч‑Бруевич, а затем и В.П. Вологдин применили для нагрева анодов электронных ламп при их вакуумировании (дегазации) токи высокой частоты. В конце 30‑х годов в лаборатории завода «Светлана» проводились опыты по использованию индукционного нагрева до температуры 800–900°С при обработке стального вала диаметром 170 и длиной 800 мм на токарном станке. Использовался ламповый генератор мощностью 300 кВт и частотой 100–200 кГц.

С 1946 г. в СССР начались работы по использованию индукционного нагрева при обработке давлением. В 1949 г. введен в эксплуатацию первый кузнечный нагреватель на ЗИЛе (ЗИСе). Эксплуатация первой индукционной кузницы начата на Московском заводе малолитражных автомобилей (МЗМА, позднее АЗЛК) в 1952 г. Интересная двухчастотная установка (60 и 540 Гц) для нагрева стальных заготовок (сечение – квадрат 160x160 мм) под обработку давлением была запущена в Канаде в 1956 г. Подобная же установка разработана в ВНИИТВЧ (1959 г.). Промышленная частота используется при этом для нагрева до точки Кюри.

Для прокатного производства в 1963 г. ВНИИТВЧ изготовил нагреватель слябов (габариты 2,5x0,38x1,2 м) мощностью 2000 кВт на частоту 50 Гц.

В 1969 г. на металлургическом заводе фирмы «Маклаут стил корп.» (США) применен индукционный нагрев стальных слябов массой около 30 т (габариты 7,9x0,3x1,5 м) с использованием шести технологических линий (18 индукторов промышленной частоты общей мощностью 210 МВт).

Индукторы имели специальную форму, обеспечивающую равномерность нагрева сляба. Работы по применению индукционного нагрева в металлургии велись также и во ВНИИЭТО (П.М. Чайкин, С.А. Яицков, А.Э. Эрман).

В конце 80‑х годов в СССР индукционный нагрев использовался приблизительно в 60 кузнечных цехах (прежде всего на заводах автотракторной и оборонной промышленности) с общей мощностью индукционных нагревателей до 1 млн. кВт.

Низкотемпературный нагрев на промышленной частоте. В 1927–1930 гг. на одном из уральских оборонных заводов начались работы по индукционному нагреву на промышленной частоте (Н.М. Родигин). В 1939 г. там с успехом работали достаточно мощные индукционные нагревательные установки для термообработки изделий из легированной стали.

В ЦНИИТмаше (В.В. Александров) также проводились работы по применению промышленной частоты для термообработки, нагрева под посадку и т.д. Ряд работ по низкотемпературному нагреву выполнен под руководством А.В. Донского. В НИИжелезобетона (НИИЖБ), Фрунзенском политехническом институте и других организациях в 60–70‑х годах проводились работы по термообработке железобетонных изделий с использованием индукционного нагрева на частоте 50 Гц. ВНИИЭТО также разработал ряд промышленных установок низкотемпературного нагрева для подобных целей. Разработки МЭИ (А.Б. Кувалдин) в области индукционного нагрева ферромагнитной стали были использованы в установках для подогрева деталей под наплавку, термообработки стали и железобетона, обогрева химических реакторов, пресс‑форм и др. (70–80‑е годы).

Высокочастотная зонная плавка полупроводников. Метод зонной плавки был предложен в 1952 г. (В.Г. Пфанн, США). Работы по высокочастотной бестигельной зонной плавке в нашей стране начались в 1956 г., и во ВНИИТВЧ был получен монокристалл кремния диаметром 18 мм. Созданы различные модификации установок типа «Кристалл» с индуктором внутри вакуумной камеры (Ю.Э. Недзвецкий). В 50‑е годы изготовление установок для вертикальной бестигельной зонной плавки кремния с индуктором снаружи вакуумной камеры (кварцевой трубы) осуществлялось на заводе «Платиноприбор» (Москва) совместно с Государственным институтом редких металлов (Гиредмет). Начало серийного производства установок «Кристалл» для выращивания монокристаллов кремния относится к 1962 г. (на Таганрогском ЗЭТО). Диаметр получаемых монокристаллов достиг 45 мм (1971 г.), а позднее и свыше 100 мм (1985 г.)

Высокочастотная плавка оксидов. В начале 60‑х годов Ф.К. Монфорт (США) провел плавку оксидов в индукционной печи (выращивание монокристаллов ферритов при использовании токов высокой частоты – радиочастот). Тогда же А.Т Чэпмен и Г.В. Кларк (США) предложили технологию переплавления поликристаллического оксидного блока в холодном тигле. В 1965 г. Ж. Рибо (Франция) получил расплавы оксидов урана, тория и циркония при использовании радиочастот. Плавка этих оксидов происходит при высоких температурах (1700–3250 °С), и поэтому требуется большая мощность источника питания.

В СССР технология высокочастотной плавки оксидов разработана в Физическом институте АН СССР (A.M. Прохоров, В.В. Осико). Оборудование разрабатывали ВНИИТВЧ и Ленинградский электротехнический институт (ЛЭТИ) (Ю.Б. Петров, А.С. Васильев, В.И. Добровольская). Созданные ими установки «Кристалл» в 1990 г. имели общую мощность свыше 10 000 кВт, на них производились сотни тонн оксидов высокой степени чистоты в год.

Высокочастотный нагрев плазмы. Явление высокочастотного разряда в газе известно с 80‑х годов XIX в. В 1926–1927 гг. Дж.Дж. Томсон (Англия) показал, что безэлектродный разряд в газе создается индуцированными токами, а Дж. Таунсенд (Англия, 1928 г.) объяснял разряд в газе действием электрического поля. Все эти исследования проводились при пониженных давлениях.

В 1940–1941 гг. Г.И. Бабат на заводе «Светлана» при дегазации электронных ламп с использованием высокочастотного нагрева наблюдал плазменный разряд, а затем впервые получил разряд при атмосферном давлении.

В 50‑е годы в разных странах проводились работы по высокочастотной плазме (Т.Б. Рид, Ж. Рибо, Г. Баркхофф и др.). В СССР они велись с конца 50‑х годов в Ленинградском политехническом институте (А.В. Донской, С.В. Дресвин), МЭИ (М.Я. Смелянский, С.В. Кононов), ВНИТВЧ (И.П. Дашкевич) и др. Исследовались разряды в различных газах, конструкции плазмотронов и технологии с их использованием. Были созданы высокочастотные плазмотроны с кварцевой и с металлической (для мощностей до 100 кВт) водоохлаждаемой (создана в 1963 г.) камерами.

В 80‑х годах высокочастотные плазмотроны мощностью до 1000 кВт на частоты 60 кГц – 60 МГц применялись для получения особо чистого кварцевого стекла, пигментного диоксида титана, новых материалов (например, нитридов и карбидов), особо чистых ультрадисперсных порошков и разложения отравляющих веществ.

7.1.4. ДИЭЛЕКТРИЧЕСКИЙ НАГРЕВ

Начальный период. Впервые эффект нагрева диэлектрика в переменном электромагнитном поле зафиксировали в 1864 г. Э.В. Сименс (Германия) и в 1886 г. И.И. Боргман (Россия) – исследовался нагрев стеклянной стенки конденсатора (лейденской банки) при заряде и разряде.

Диэлектрический нагрев первоначально нашел применение в медицине. В 1891 г. Ж.А. д'Арсонваль (Франция) обнаружил термическое воздействие переменного электромагнитного поля на человека. Р. фон Зейнек (Германия) в 1899 г. открыл возможность использования электромагнитных полей частотой свыше 200 кГц для нагрева тканей тела и лечения. С 1906 г. использование диатермии стало быстро распространяться, и до настоящего времени диэлектрический нагрев широко используется для физиотерапии.

В 1925 г. А. Эсау (Франция) заметил, что передатчик большой мощности метрового диапазона, т.е. сверхвысокочастотные (СВЧ) волны, вызывал ощущение нагрева у персонала и предложил использовать СВЧ‑волны для терапии. Совместно с Е. Шлипхаке он провел испытания на животных и людях.

В 1930 г. И. Петцольд (Германия) исследовал влияние частоты на глубину прогрева.

Диэлектрический нагрев нашел широкое применение, несмотря на сложность и высокую стоимость оборудования, так как позволяет нагревать непроводящие однородные материалы с высокой скоростью и равномерностью, а неоднородные материалы – избирательно, например, при сушке или склеивании.

Диэлектрический нагрев токами высокой частоты. В 1930–1934 гг. началась разработка технологии сушки древесины токами высокой частоты (Н.С. Селюгин, Ленинградский филиал ЦНИИ механической обработки древесины). В это же время А.И. Иоффе получил авторское свидетельство на высокочастотную сушку (ВЧ‑сушку) древесины. Одно из первых применений – сушка березовых и буковых заготовок на обувной фабрике «Скороход» (г. Ленинград). Позднее диэлектрический нагрев стал применяться и в других странах (Франция, США, Германия).

В 1933 г. Центральная научно‑исследовательская лаборатория электромагнитных волн, которая исследовала сушку и стерилизацию фруктов (внедрение в гг. Тирасполе и Краснодаре, 1938–1940 гг.). В 1937 г. П.П. Тарутин (ВНИИзерна) изучал ВЧ‑сушку и уничтожение вредителей зерна с применением токов высокой частоты.

В США в 40‑е годы развиваются высокочастотный нагрев пластмасс, склеивание древесины и фанеры. Во Франции А. Эсау разрабатывает ВЧ‑сушку текстиля и продуктов питания, склеивание древесины и нагрев пластмасс перед прессованием, М. Дескарсин (1946 г.) – нагрев керамики, Ледюк и Дюфур – вулканизацию каучука.

В СССР в 40‑е годы продолжались работы по диэлектрическому нагреву. С 1941 г. началось промышленное применение ВЧ‑сушки древесины. В ВЭИ исследуют получение с применением диэлектрического нагрева пресс‑порошков (Н.В. Александров и В.М. Дегтев) и электроизоляционных материалов (Л.С. Левин). А в НИИ шинной промышленности (Х.Э. Малкина и А.П. Пухов) – вулканизацию массивных шин.

На развитие техники диэлектрического нагрева большое влияние оказали работы А.В. Нетушила, особенно выпущенная под его редакцией монография «Высокочастотный нагрев диэлектриков и полупроводников» (1959 г.).

Большой вклад в промышленное применение диэлектрического нагрева внес ВНИИТВЧ (А.А. Фрумкин, А.В. Дмитриев, Т.А. Шелина):

серийное производство установок для нагрева таблеток пресспорошков (1949 г.);

внедрение высокочастотной сушки пряжи на фабрике им. А.И. Желябова (г. Ленинград); 1953 г.;

начало серийного производства на Ленинградском заводе высокочастотных установок (ЛЗВУ) установок для сварки термопластов (1956 г.);

серийное производство установок для склеивания древесины (1962 г.);

начало опытной эксплуатации конвейерной установки для высокочастотной сушки литейных стержней на Минском тракторном заводе (1969 г.);

серийное производство конвейерных высокочастотных установок (1971 г.);

введение линии для получения пенополистирольной теплоизоляции для холодильников в г. Ереване (1972 г.).

На начало 1966 г. в СССР было изготовлено свыше 12 тыс. высокочастотных установок для диэлектрического нагрева общей колебательной мощностью около 30 МВт. Единичные мощности установок диэлектрического нагрева непрерывно возрастали от единиц до сотен киловатт.

В 80‑е годы ВНИИТВЧ разработал высокочастотные установки диэлектрического нагрева периодического действия для сушки различных материалов с питанием от лампового генератора мощностью 60 кВт и частотой 13,56 МГц с использованием для перемещения материала вращающегося кольцевого дна из фторопласта или ленточного транспортера из металлической сетки. Были разработаны также технологические процессы и оборудование для диэлектрического нагрева пористых материалов (пенополистирола, пенополиэтилена, пористых резин) и высокочастотной сварки термопластичных материалов (полихлорвинилов, полистирола, полиакрилатов, искусственных кож).

Нагрев на сверхвысоких частотах (микроволновый нагрев). Нагрев на сверхвысоких частотах (СВЧ) стал применяться после изобретения магнетрона в 40‑х годах. В США в 1947 г. появилась первая СВЧ‑плита «Радарэндж» с рабочей частотой 2400 МГц (длина волны 12,5 см), установленная в вагоне‑ресторане и предназначенная для размораживания и подогрева предварительно приготовленных и замороженных блюд. В начале 70‑х годов в США использовалось около 2 млн. бытовых микроволновых печей, в Японии – около 500 тыс.

С 1961 г. в Москве на ВДНХ демонстрировалась печь, созданная ВНИИТВЧ. Ленинградский завод торгового машиностроения изготовил опытно‑промышленную серию подобных печей с использованием магнетронов непрерывного действия мощностями 600 и 1600 Вт.

В начале 60‑х годов проводились опытные работы по промышленному применению нагрева на сверхвысоких частотах, в частности для разрушения горных пород (США, Япония) и получения плазменного факела (США, ФРГ). У нас в стране работы по измельчению твердых горных пород проводил в 60‑х годах Институт горного дела имени А.А. Скачинского, но из‑за экономических показателей этот способ оказался неконкурентоспособным.

В конце 80‑х годов фирма «Линн» (Австрия) разработала высокотемпературную СВЧ‑установку для спекания оксидов (температура до 2000 °С), в которой использованы футеровка и водоохлаждение резонатора.

В последние годы в нашей стране выпускается ряд промышленных СВЧ‑установок для диэлектрического нагрева мощностью 0,5–60 кВт.

7.7.5. ПЛАЗМЕННЫЙ НАГРЕВ

Начальный период. Начало работ по плазменному нагреву относится к 20‑м годам XX в. Сам термин «плазма» ввел И. Ленгмюр (США), а понятие «квазинейтральная» – В. Шоттки (Германия). В 1922 г. X. Гердиен и А. Лотц (Германия) провели опыты с плазмой, полученной при интенсивном охлаждении электрической дуги путем применения металлической диафрагмы и тангенциальной подачи воды. Затем в течение ряда лет проводились исследования физических свойств электрической дуги и плазмы, и только в 50‑х годах начались разработки промышленных плазмотронов и плазменных технологических процессов.

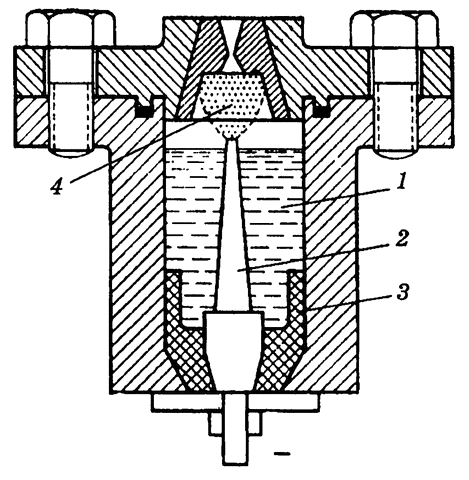

Рис. 7.9. Плазмотрон с дугой, горящей в парах воды

1 – вода; 2 – катод; 3 – изоляция; 4 – плазма

Дуговые плазмотроны. В 1954 г. Т. Петерс (США) создал плазмотрон, представляющий собой камеру, в которой дуга горит в парах воды при давлении до 500 МПа (рис. 7.9). На выходе из сопла получены высокие сверхзвуковые скорости плазмы.

Фирмы США («Линде», «Плазмадин») с 1955 г. стали применять плазмотроны для нанесения покрытий (алюминий, вольфрам), а также для резки и сварки металлов.

В СССР развитие плазменного нагрева началось в конце 50‑х – начале 60‑х годов. Под руководством М.Я. Смелянского работы по применению плазменного нагрева велись на кафедре электротермических установок МЭИ. Во ВНИИ‑ЭТО (Н.И. Бортничук, В.А. Хотин) в 1961 г. была запущена первая плазменная печь – стенд мощностью 30 кВт, а затем была создана лабораторная плазменная печь для плавки сталей и тугоплавких металлов (1965 г.). В 1970 г. пущена в эксплуатацию плазменная печь для плавки стали в керамическом тигле емкостью 3,5 т (г. Челябинск) и созданы дуговые плазмотроны и источники питания для плавильных печей на токи 1, 3 и 6 кА.

Исследования по промышленному применению плазменного нагрева велись в Институте металлургии АН СССР (Н.Н. Рыкалин, А.В. Николаев), Институте тепло‑ и массообмена АН БССР (О.И. Ясько), Московском авиационном институте (И.С. Паневин), Институте нефтехимического синтеза и неорганической химии АН СССР (Л.С. Полак) и ряде других организаций.

Особенно необходимо выделить Институт магнитогидродинамики Сибирского отделения АН СССР, где под руководством М.Ф. Жукова была создана научная школа по изучению и применению плазмы (М.С. Даутов, А.С. Аньшаков и др.); разрабатывалась теория и проводились экспериментальные исследования плазмотронов; были разработаны различные конструкции плазмотронов: с осевой стабилизацией дуги, двусторонним истечением плазмы, с вращением дуги в магнитном поле и т.д.

В 60‑х годах фирма «Линде» (США) разработала конструкцию плазменно‑дуговой сталеплавильной печи с керамическим тиглем и тремя плазмотронами. Подобные установки разрабатывали также фирмы Англии, Японии и ГДР.

В СССР разработки плавильных плазменных печей вел ВНИИЭТО: 1977–1979 гг. в ГДР была введена в эксплуатацию крупнейшая в мире печь емкостью 30–45 т и мощностью 20 МВт с четырьмя плазмотронами постоянного тока для плавки сталей и сплавов (изготовлена на Новосибирском ЗЭТО); 1979 г. – пуск печи емкостью 12 т на Челябинском металлургическом заводе.

Фирма «Дайдо Стил» (Япония, 1969 г.) ввела в эксплуатацию индукционно‑плазменную печь емкостью 500 кг, общей мощностью около 400 кВт, из которых 200 кВт за счет индуктора и 200 кВт – плазмотрона постоянного тока с использованием аргона. В нашей стране индукционно‑плазменные печи разрабатывал ВНИИЭТО. Основная энергия в металл передается индукционным методом. Плазмотрон позволяет интенсифицировать процесс расплавления шихты, а при рафинировании расплавленного металла подогревать шлак.

В начале 70‑х годов в разных странах (Япония, СССР и др.) стали разрабатываться плазмотроны с полым катодом, работающие при давлениях 1–100 Па. По сравнению с электронно‑лучевыми установками в них снижается испарение металла и легирующих добавок. Фирма «Ульвак» (Япония) создала плазменную вакуумную установку мощностью 2400 кВт для переплава титановой губки и титановых отходов. Установки такого типа разрабатывались также у нас во ВНИИЭТО и МЭИ.

В начале 70‑х годов работали промышленные установки для крекинга метана мощностью 6–8 МВт (фирма «Хюльс», ФРГ) и 25 МВт («Вестингауз», США).

Шведская фирма «СКФ стил дивизион» в конце 70‑х годов разработала новые плазменные процессы прямого восстановления железа, получения чугуна при усовершенствованной доменной плавке и извлечения металлов из улавливаемой пыли прокатного производства.

Сверхвысокочастотные (СВЧ) плазмотроны. В начале 70‑х годов СВЧ‑установки для нагрева газов серийно выпускались в США, Великобритании и Франции. Подобные установки были созданы и в СССР. В установке «Фиалка» СВЧ‑разряд горел в кварцевой трубке диаметром 50 мм. Технические данные: рабочие газы – аргон, азот, воздух, температура 4000–6000 К, мощность до 5 кВт, частота 2375 МГц.

7.1.6. ЭЛЕКТРОННО‑ЛУЧЕВОЙ НАГРЕВ

Начальный период. Техника электронно‑лучевого нагрева (плавка и рафинирование металлов, размерная обработка, сварка, термообработка, нанесение покрытий испарением, декоративная обработка поверхности) создана на основе достижений физики, электроники, электронной оптики и вакуумной техники.

После открытия электрона и измерения отношения его заряда к массе началось широкое изучение свойств электронных потоков, их получения и взаимодействия с электрическими и магнитными полями. Электронный микроскоп был создан трудами ряда ученых, в том числе Н. Руска, М. фон Арденна (Германия), В.К. Зворыкина (США) в 20–30‑х годах. В нем применялись электронные пушки небольшой мощности с малыми токами и большими разгоняющими напряжениями. Тогда же были разработаны электростатические и магнитные системы управления электронным лучом.

Идея создания установки электронно‑лучевого нагрева появилась еще в начале XX в., и в 1905 г. М. фон Пирани получил патент Германии на использование электронного луча как источника нагрева. Однако для технологического использования требовались более мощные электронные пушки, создание которых связано с различными конструктивными трудностями, а также были необходимы исследования взаимодействия электронного луча и материала обрабатываемого изделия.

Первые электронно‑лучевые установки (ЭЛУ) для плавки ниобия и тантала были созданы в 50‑х годах. С 1960 г. ЭЛУ стали использоваться для нанесения покрытий, а затем и для обработки поверхности и размерной обработки, с 1970 г. – для нетермической микрообработки и химической обработки полимеров.

Электронные пушки. Электронно‑лучевые установки с кольцевыми катодами вначале получили широкое распространение, в частности в США, благодаря простоте конструкции, в которой катод расположен прямо в рабочей камере. Однако из‑за невозможности сохранения высокого вакуума при плавке и возникновения электрических пробоев такая конструкция оказалась ненадежной, и поэтому стали разрабатываться конструкции электронных пушек со своей вакуумной системой.

Рис. 7.10. Плосколучевая электронная пушка конструкции ИЭС им. Б.О. Патона:

1 – катод; 2 – прикатодный электрод; 3 – анод; 4 – каналы водоохлаждения; 5 – пучок электронов

Принципы создания электронной пушки для плавки или сварки были разработаны только в 1940 г. (Дж.Р. Пирц, США).

В СССР в конце 50‑х годов работы по ЗЛУ начали вести несколько организаций: кафедра ЭТУ МЭИ (М.Я. Смелянский, Л.Г. Ткачев), ВЭИ (В.И. Переводчиков), ВНИИЭТО (В.А. Хотин), ИЭС им. Е.О. Патона АН УССР (Б.А. Мовчан), Всесоюзный институт легких сплавов – ВИЛС (А.Ф. Белов, И.А. Кононов), Государственный институт редких металлов – Гиредмет, Всесоюзный институт авиационных моторов – ВИАМ и др.

В МЭИ в 1959 г. был создан стенд с пушкой мощностью до 60 кВт, а позднее ЭЛУ мощностью 500 кВт. В 1961 г. по ВНИИЭТО изготовлена первая электронно‑лучевая печь‑стенд мощностью 200 кВт. Плосколучевые пушки мощностью 20–300 кВт при ускоряющем напряжении 15–20 кВ созданы ИЭС (рис. 7.10). Серию промышленных электронных пушек на мощности 60–500 кВт разработал ВЭИ.

За рубежом подобные пушки применяли фирмы «Гереус» (ФРГ) и «Штауффер темескал» (США). Мощные аксиальные электронные пушки (до 1200 кВт при напряжении 35 кВ) были созданы М. фон Арденне в ГДР.

Испарение и нанесение покрытий. Первый агрегат непрерывного алюминирования стали с использованием ЭЛУ вместо электролитического лужения был построен в США в 1965 г.

Для испарения материала (алюминий, цирконий, сталь, различные сплавы и др.) созданы специальные электронно‑лучевые испарители. Промышленный испаритель подобного типа был установлен в ГДР в 1971 г. на основе разработки М. фон Арденне. На стальную ленту шириной 400 мм наносилось двустороннее покрытие алюминием толщиной 2 мкм на сторону при скорости движения ленты до 3 м/с.

Агрегаты такого типа разрабатывала также фирма «Лейбольд – Хереус» (ФРГ): общая мощность электронно‑лучевых пушек 1500 кВт, испарителя 1500 кВт, ширина ленты 1000 мм, скорость ее движения до 5 м/с. Фирма «ЮС Стил» (США) изготавливала установки для ленты шириной до 1250 мм при скорости до 7,5 м/с.

В СССР практически одновременно использовались аналогичные агрегаты, разработанные ВНИИ металлургического машиностроения (ВНИИметмаш), СКБ вакуумных покрытий при Госплане Латвийской ССР, ИЭС. В них были использованы пушки аксиального и плосколучевого типа с поворотом луча магнитной системой на 90–270°.

В 1979 г. советскими космонавтами в космических условиях успешно испытана экспериментальная аппаратура «Испаритель» с применением электронно‑лучевого нагрева. В перспективе возможно создание металлических покрытий (защитных, отражающих и др.) на конструкциях непосредственно в космическом пространстве, т.е. с использованием космического вакуума.

Плавка тугоплавких металлов, в том числе зонная плавка – получение монокристаллов тугоплавких металлов. В конце 50‑х в США ряд фирм, в том числе и «Темескал металлургикал», разработали оборудование для получения ниобия, тантала, молибдена и других тугоплавких металлов высокой чистоты. В 1959 г. появилась публикация данных о печи фирмы «Темескал металлургикал», позволяющей выплавлять слитки тугоплавких металлов массой до 90 кг с дву

Дата добавления: 2016-01-30; просмотров: 4415;