УСТАНОВКА КОМПОНЕНТОВ НА ПП

Установка компонентов является, пожалуй, наиболее важной и сложной операцией в технологическом цикле. Как правило, именно производительность установки компонентов на плату определяет общую производительность монтажного участка.

Наиболее простой и наименее производительный метод установки компонентов – ручной, при помощи соответствующего инструмента. В этом случае большую роль играют субъективные факторы, такие, как уровень профессионализма и опыт оператора. Кроме того, при использовании некоторых современных компонентов вероятность ошибки оператора увеличивается. Установка наиболее сложных и мелких компонентов отнимает у оператора много времени, а для установки компонентов в корпусах BGA необходимо специальное оборудование.

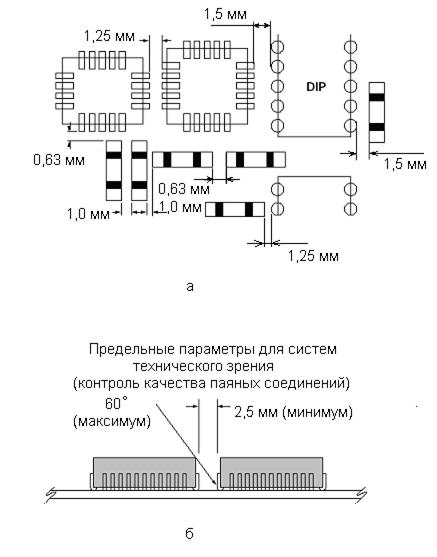

Повышение плотности монтажа на ПП – одно из основных достоинств технологии поверхностного монтажа (рис. 9.1). Уменьшение шага компонентов, а следовательно, и размеров контактных площадок приводит к повышению требуемой точности установки компонента на плату. Если для DIP-компонента с шагом 2,5 мм достаточна точность ±0,25 мм, то для шага 0,63 мм она возрастет до ±0,05 мм, а для шага 0,5 и менее составит ±25 мкм. Безусловно, выдерживать и сохранять такую точность в течение рабочей смены оператору крайне сложно, поэтому для поверхностного монтажа более характерна полуавтоматическая или автоматическая сборка.

Из практики сложились следующие требования по точности позиционирования компонентов: на контактную площадку (КП) должно приходиться не менее 60 % ширины вывода и выступ вывода за пределы КП не должен превышать 25 мкм.

Из большого набора требований размеры КП и расстояния между компонентами наиболее важны с точки зрения технологичности.

Плотность компоновки определяет в том числе и ценовые критерии установки компонентов, пайки, очистки, проверки и ремонтопригодности.

Рис. 9.1. Минимально допустимые зазоры между компонентами на плате для автоматических укладчиков (а) и предельные зазор и угол зрения для систем оптического контроля качества пайки (б).

Самыми простыми и недорогими устройствами для установки поверхностно монтируемых компонентов являются ручные манипуляторы (полуавтоматический монтаж), которые обычно включают следующие узлы:

· Базовое устройство с пантографом;

· Головку с автоматическим вакуумным захватом;

· Встроенную вакуумную помпу или внешний компрессор;

· Набор вакуумных наконечников;

· Карусельный питатель для подачи компонентов из россыпи.

Спектр оборудования, предлагаемого различными фирмами, достаточно широк, но в целом устройство таких установок одинаково. Установка состоит из рабочего поля, на котором закрепляется плата; над ней в полуавтоматическом режиме перемещается вакуумная присоска, предназначенная для захвата и перемещения из накопителя компонента на его место на плате. Такое оборудование комплектуется набором различных накопителей для компонентов (ленты, пеналы или поддоны). Последовательность установки и расположения компонентов на плате описаны в ПО, поставляемом в комплекте технической документации.

На производительность такого рода оборудования сильно влияет квалификация и опыт оператора. Как правило, полуавтоматы по установке компонентов позволяют монтировать до 400 – 500 компонентов в час.

Наиболее сложным, дорогим и высокопроизводительным оборудованием, используемым на данном этапе технологического цикла, являются автоматические установщики. Принцип их работы состоит в следующем: с помощью ПО файлы САПР транслируются в исполнительные программы, посредством которых монтажная головка устройства автоматически перемещает из накопителя компонент на место его монтирования на плате.

Производительность автоматических установщиков компонентов может доходить до 100 тыс. компонентов в час (для самых простых типов корпусов).

Номенклатура устанавливаемых компонентов у такого оборудования весьма широка: от ограниченного числа чипов и микросхем, наиболее простых для установки, до самых сложных компонентов, таких, как чипы 0402 и 0201, ИМ с шагом выводов менее 0,6 мм и корпусов с шариковыми выводами (BGA). Наиболее дорогостоящее оборудование позволяет монтировать не только SMD, но и некоторые выводные компоненты.

Максимальная величина формата монтируемой платы может достигать значения 457x508 мм.

Форматы головок для захвата и установки компонентов диктуют ограничения на максимальную плотность монтажа платы (см. рис. 9.1). Ограничения на размещение компонентов (максимальный угол зрения и зазор между соседними корпусами, высота рядом расположенных корпусов) налагают также установки оптического контроля качества нанесения паяльной пасты и пайки.

В некотором наиболее сложном оборудовании предусмотрена возможность использования производственной мощности установщика для выполнения дозирования материалов. Для этого вместо головки, устанавливающей компоненты, в автомате используется специальная дозирующая головка.

Как и для любого автоматического оборудования, в автоматах-установщиках большое значение имеет используемое ПО. Оно имеет следующие возможности:

· оптимизации исполнительной программы установки компонентов с точки зрения наиболее короткого перемещения головки;

· моделирования работы оборудования, позволяющее вычислять время сборки продукта без реального запуска автомата;

· сбора статистической информации о важнейших параметрах работы оборудования;

· отбраковки помеченных бракованных плат;

· защиты от несанкционированного или неквалифицированного доступа при помощи пароля.

Выбор оборудования, которое будет использоваться на конкретном этапе, необходимо проводить, исходя из особенностей конструкции платы и производительности участка. При лабораторном производстве оптимально использование полуавтоматов, которые просты в управлении, сравнительно недороги (примерно 15 – 18 тыс. дол.), снижают утомляемость оператора, значительно превышают производительность оператора. При больших объемах производства необходимо использование автоматов, которые наряду с увеличением производительности повышают качество изделия и снижают вероятность ошибок.

Дата добавления: 2016-01-29; просмотров: 2123;