ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ ТРАФАРЕТОВ

Выбор (изготовление) трафарета – один из наиболее важных шагов в процессе сборки. Главная функция трафарета – облегчить размещение припойной пасты. Цель – нанести точное количество материала на точно определенное место на ПП.

Рекомендованные соотношения шага выводов компонентов, размеров контактных площадок (КП) и размеров отверстий трафаретов приведены в табл. 8.1.

Таблица 8.1.

Рекомендуемые соотношения для трафаретов

| Шаг компонентов, мм | Промышленный стандарт ширины КП, мм | Промышленный стандарт ширины отверстий трафарета, мм | Толщина трафарета, мкм |

| 1,27 | 0,635 | 0,635 | |

| 1,0 | 0,5 | 0,5 | |

| 0,825 | 0,45 | 0,425 | |

| 0,635 | 0,4 | 0,3 | |

| 0,5 | 0,3 | 0,25 | |

| 0,425 | 0,25 | 0,2 | |

| 0,3 | 0,2 | 0,15 |

Уменьшение размеров отверстий трафарета по отношению к размерам КП выполняется равномерно со всех сторон и центрируется по КП. Для уменьшения площади стенок окна трафарета и прилипания паяльной пасты к стенкам рекомендуется делать скругленные углы окон в трафарете.

Оптимальное соотношение площади отпечатка паяльной пасты к площади стенок окна в трафарете должно быть SКП/SБС > 0,80, где SКП – площадь отпечатка паяльной пасты на плате, SБС – площадь боковых стенок окна в трафарете.

Наиболее распространены три технологии для производства трафарета – химическое травление, электроосаждение и лазерное испарение. Каждая из них имеет свои особенности.

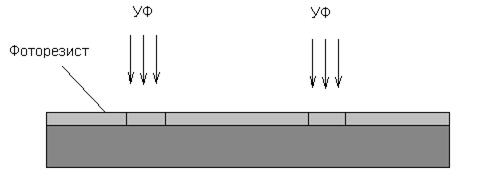

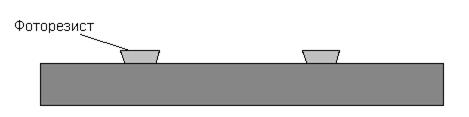

Химически вытравленные трафареты наиболее распространены и эффективны (в том числе по ценовым параметрам). Создаются травлением металлической фольги, покрытой маской из фоторезиста с двух сторон. Профиль отверстий при этом имеет характерный вид, представленный на рис. 8.1, а.

Рис. 8.1. Форма стенок отверстий трафаретов: а – при химическом травлении, б – после электрополирования, в – трапецеидальная форма отверстий [12].

При размере шага в 0,5 мм и менее такой профиль увеличивает сопротивление прохождению пасты; для его устранения применяют электрополирование стенок отверстий трафарета.

Электрополирование выполняется в кислотной ванне под воздействием постоянного тока. Такое травление вызывает эффект сглаживания неровной поверхности (рис. 8.1, б). Трафарет удаляется из ванны прежде, чем травление затрагивает верхние и нижние поверхности.

Электрополирование стенок отверстий трафарета значительно уменьшает поверхностное трение и позволяет хорошо продавливать пасту.

Трафареты с трапецеидальными отверстиями (рис. 8.1, в) имеют со стороны основания трафарета большие размеры, чем со стороны вершины на 20...50 мкм. Трапецеидальное отверстие может быть выполнено двумя способами: изменением размеров маски фоторезиста на разных сторонах фольги или изменением давления струи травителя при обработке разных сторон фольги. Такая форма отверстий подходит для шага компонентов 0,5 мм и выше.

Методом химического травления могут быть легко получены трафареты двойного уровня, или «ступенчатые». Такие трафареты позволяют варьировать объем припоя для компонентов, имеющих различный шаг выводов. Ступенчатость должна быть на стороне ракеля, так как сторона основания трафарета должна ровно прилегать к плате (рис. 8.2).

Рис. 8.2. Ступенчатый трафарет для компонентов с различным шагом [13].

Как и в технологии формирования рисунка ПП методом травления фольги (субтрактивная технология), при химическом травлении трафаретов возникает боковое подтравливание под маску фоторезиста, вызывающее относительное удлинение размеров отверстий. Это относительное удлинение зависит от толщины трафарета (фольги), поэтому размер отверстий определяется к толщине фольги как 1,5 к 1, Т. е., при 150 мкм-толщине трафарета минимальное отверстие будет 225 мкм.

Метод электроосаждения трафарета (рис. 8.3) основан на гальваническом наращивании металлической фольги (как правило, Ni) на основании (носителе), на котором сформированы «островки» фоторезистивной маски на месте будущих отверстий.

Трапецевидная форма отверстий трафарета облегчает отделение пасты при печати. Толщина трафарета может варьироваться от 25 мкм до 0,3 мм и подходит для нанесения пасты для ультрамалых шагов выводов компонентов – от 0,2 мм до 0,4 мм. Отношение размера отверстий к толщине трафарета 1:1.

Рис. 8.3. Метод электроосаждения трафарета [14, 15].

На качество трафарета могут влиять неточности процессов фотолитографии и гальваники.

Трафареты, формируемые лазерным испарением, изготавливаются непосредственно по оригинальным данным клиента (Gerber-формат) и не требуют фотолитографии. Данные Gerber-файла после необходимых модификаций поступают на устройство управления лазерным лучом. Прямое формирование без промежуточных шагов позволяет повысить точность и воспроизводимость изготовления трафаретов.

По сравнению с химическим травлением, при лазерном испарении края отверстий в ряде случаев могут иметь более неровные края в силу взрывного испарения металла. Однако главный недостаток процесса лазерного травления состоит в том, что машина вырезает каждое отверстие индивидуально. Естественно, что чем больше количество отверстий, тем дольше процесс производства и более дорогостоящ трафарет.

Трафареты могут быть произведены комбинированным способом – химическим травлением для компонентов стандартного шага и лазерным испарением для компонентов малого шага. Этот «гибрид» обладает преимуществами обеих технологий – меньшей стоимостью и более быстрым изготовлением. Готовый трафарет может быть электроотполирован, чтобы обеспечить гладкость стенок отверстий.

Лазерная методика – единственный процесс, который позволяет корректировать трафарет во время его изготовления (например, добавлять или изменять существующие отверстия или добавлять реперные знаки).

Дата добавления: 2016-01-29; просмотров: 3862;