ДРУГИЕ МЕТОДЫ ПАЙКИ

Метод пайки расплавлением дозированного припоя с помощью нагретого приспособления был разработан в Японии применительно к изделиям бытовой электроники с невысокой плотностью монтажа. Суть метода: ПП с компонентами помещается на теплопроводящий транспортер, содержащий набор специальных пластин, температура которых контролируется. Пластины подбираются по габаритам компонента, прижимают выводы к контактным площадкам и передают тепло для оплавления припоя. Этот метод рекомендован к применению для пайки ТАВ-корпусов и flat-pack, имеющих весьма тонкие выводы, подверженные изгибанию. Применение горячего прижимающего инструмента устраняет проблему копланарности выводов и платы. Во время прижима осуществляется разогрев соединения до точки оплавления припоя по запланированному графику, далее идет процесс охлаждения паяного контакта, и только затем убирается инструмент. Процесс последовательный, достаточно медленный, однако обеспечивает надежную пайку для ответственных и дорогих деталей.

Пайка расплавлением дозированного припоя с помощью лазерного излучения также является последовательным процессом. Для нагрева соединений при лазерной пайке применяются твердотельные лазеры (на алюмоиттриевом гранате) либо газовые лазеры (на СО2). Главное достоинство лазерной пайки заключается в том, что пучок лазерной энергии хорошо фокусируется, поэтому данный метод особенно эффективен для пайки термочувствительных компонентов и компонентов с малым шагом выводов. Некоторые из наиболее сложных сборок на платах (например, центральные процессоры вычислительных машин) размером 254x305 мм могут иметь до 10 000...15 000 паяных соединений. Главными здесь являются качество и надежность паяных соединений, а не производительность установки, поэтому при такой плотности монтажа иногда отказываются от методов пайки расплавлением дозированного припоя.

Роботизированные установки лазерной пайки были изготовлены фирмами «Hitachi», «Fuji», «NEC» и «Toshiba». Типичный модуль для такого способа пайки имеет сдвоенную паяльную головку в составе робота, работающего в декартовой системе координат. Лазерный пучок передается по оптоволоконной линии. Разложение лазерного луча с помощью оптических зеркал делает возможной групповую пайку выводов компонента на плате одновременно по обеим сторонам корпуса SO или кристаллоносителя.

На качество паяных соединений узла влияет множество факторов, в том числе и выбранный конструктором узла вариант размещения компонентов. Современные корпуса для больших и сверхбольших интегральных микросхем изготавливаются из материалов, которые должны обеспечивать хороший теплоотвод от корпуса ИМ в процессе эксплуатации (табл. 7.1).

Таблица 7.1.

Температура корпусов микросхем при пайке

| Тип корпуса | Тепловое сопротивление корпус-плата | Масса корпуса | Длина корпуса | Максимум температуры |

| 32 вывода TSOP | 20 °C /Вт | 0,37 г | 20 мм | 220 °C |

| 32 вывода PLCC | 27 °C /Вт | 1,1 г | 15 мм | 208 °C |

| 68 выводов PLCC | 12 °C /Вт | 4,8 г | 26 мм | 194 °C |

| 208 выводов PQFP | 8,5 °C /Вт | 6,2 г | 57 мм | 191 °C |

| 208 выводов H-PQFP | 1 °C /Вт | 11,0 г | 31 мм | 187 °C |

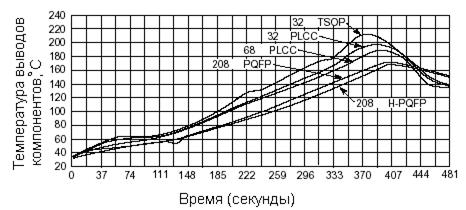

Низкое тепловое сопротивление корпуса, большая масса и высокая теплоемкость крупных корпусов не позволяют получить одинаковую температуру в области выводов при пайке малых и больших корпусов, расположенных на плате в непосредственной близости.

Рис. 7.8. Различие температуры выводов корпусов ИМ при пайке [4].

На рис. 7.8 приведены графики разогрева различных корпусов. Из рисунка хорошо видно, что в то время, как 32-выводной пластмассовый корпус TSOP достиг пика температуры в 210 °С, контакты корпуса H-PQFP с 208 выводами успели прогреться только до 150 °С. Такой эффект необходимо иметь в виду и технологу, и конструктору.

ПРИПОЙНАЯ ПАСТА

Для нанесения методом трафаретной печати через металлический трафарет или для нанесения дозатором разрабатываются различные варианты паяльных паст.

Характеристики припойных паст в первую очередь определяются их составом. Припойные пасты, как правило, представляют собой смесь мелкодисперсного порошка материала припоя со связующей жидкой основой, в которую входит флюс. Содержание порошка припоя составляет, приблизительно, 88 % от массы всей смеси (обычно этот показатель меняется в пределах от 85 до 92 %). Чаще всего состав припойных паст выражают через соотношение ингредиентов материала припоя. Так, например 63/37 означает содержание в составе материала припоя 63 % олова и 37 % свинца, а 62/36/2 – 62 % олова, 36 % свинца и 2 % серебра.

Характеристики частиц материала припоя в припойной пасте существенно влияют на качество паяного соединения. Наиболее важным параметром, характеризующим припойный материал, является размер частиц припоя, который выражается в мешах (единицах измерений при классификации номеров сит). Так, -200/+325 означает припойную пасту, частицы которой проходят через сито номер 200, но не проходят через сито номер 325 после предварительного удаления крупнодисперсных частиц, т. е. их размер лежит в диапазоне 44...74 мкм. Если припойная паста наносится на ПП через сеточный трафарет, рекомендуется применять ту припойную пасту, у которой максимальный размер частиц припоя составляет половину размера ячейки трафарета.

На процесс трафаретной печати также существенно влияет форма частиц материала припоя; считается, например, что использование в составе пасты частиц припоя сферической формы облегчает процесс трафаретной печати, в то время как наличие частиц другой (отличной от сферической) формы может способствовать появлению загрязнений (например, трафарета), затрудняющих процесс печати. Частицы неправильной формы могут, кроме того, способствовать ускорению процессов окисления материалов припоя. Пульверизация расплавленного припоя, с помощью которой наиболее просто получить порошкообразные припои, образует частицы преимущественно сферической формы. Использование паст со сферическими частицами припоя позволяет достичь требуемую воспроизводимость технологического процесса от одной партии изделий к другой при формировании рисунка припойной пасты.

Флюс в составе припойных паст служит не только для активации контактируемых металлических поверхностей, удаления с них оксидов и предотвращения окисления припоя в процессе пайки (что необходимо для создания паяного соединения), но и обеспечивает требуемую растекаемость (реологию), а также изменение вязкости со временем (тиксотропность) при нанесении припойной пасты на ПП. Если состав припойной пасты имеет недостаточную вязкость, она будет растекаться, или «расползаться», что, несомненно, приведет к потере точности рисунка, обеспечиваемой трафаретом, а это, в свою очередь, может послужить причиной образования шариков припоя или перемычек в процессе пайки. Кроме того, количество припойной пасты, нанесенной на плату, в ряде мест может оказаться недостаточным из-за ее растекания по плате.

Для уменьшения растекания припойной пасты можно увеличить процентное содержание в ней порошка припоя. Можно также изменить химический состав флюса введением в него специальных вяжущих добавок (загустителей), но здесь нужно соблюдать меру, поскольку в противном случае может произойти закупорка сопла дозатора или ячеек трафарета.

Флюс должен удалять окислы с контактируемых металлических поверхностей при пайке. Для эффективного протекания этого процесса очень важно правильно выбрать необходимый температурно-временной режим пайки (температурный профиль). Если во время разогрева платы температура повышается слишком быстро, то растворитель, входящий в припойную пасту в составе флюса, сразу испаряется, что приводит к потере активности флюса и разложению или выгоранию его компонентов; при этом расплавление припоя осуществляется неравномерно, а процесс пайки – непредсказуемо. Если же нагревательный цикл завершен преждевременно, то оксиды в местах паяных соединений могут быть не полностью удалены. Формирование слоя припойной пасты рекомендуется производить в химически инертной атмосфере (для избежания окисления припоя). Некоторые сборочно-монтажные системы разработаны с учетом этой возможности.

Условия хранение пасты зависят от ее состава. Рекомендуемый температурный режим близок к условиям бытового холодильника: от +5 до +10 °С. Обычно в таких условиях паяльная паста с флюсом гарантированно сохраняет свои качества до 6 месяцев от даты изготовления.

Перед применением емкость с пастой необходимо выдержать при комнатной температуре до полной стабилизации в течение 2...8 часов. Не рекомендуется открывать холодную емкость, это может вызвать конденсацию влаги и ухудшение параметров паяльной пасты. Категорически не допускается дополнительный подогрев пасты нагревательными приборами! Как правило, паяльные пасты с флюсом полностью готовы к применению и не требуют использования дополнительных разбавителей.

Паяльная паста, которая не была использована в течение рабочей смены, не должна смешиваться со свежей пастой. Остатки пасты рекомендуется складывать в отдельную тару и использовать в начале следующей смены. Не рекомендуется использовать пасту, которая находилась на трафарете две рабочих смены. Если устройство трафаретной печати не использовалось в течение четырех часов, рекомендуется произвести полную очистку трафарета от остатков паяльной пасты перед продолжением работы.

Распространенными материалами для покрытия выводов или внешних контактов электронных компонентов являются золото, серебро, палладий – серебро, и припойная паста должна выбираться таким образом, чтобы исключить выщелачивание этих материалов в местах пайки и повысить надежность паяного соединения.

Большинство паяльных паст с флюсом обладают хорошими клеящими свойствами, достаточными для удержания компонентов после их установки до пайки в течение до 8 ч. Клеящие свойства пасты зависят от условий окружающей среды – температуры и влажности, поэтому рекомендуется произвести испытания для определения максимального времени удержания пастой компонентов в условиях реального производства.

Печатные платы могут быть запаяны в течение 24 ч после нанесения паяльной пасты без ухудшения качества пайки. Тем не менее, высокие температура и влажность могут сокращать это время.

Рекомендуемые режимы процесса пайки для наиболее популярных сплавов Sn62/Pb36/Ag2 и Sn63/Pb37, входящих в состав паст, таковы [10, 11]:

· стадия предварительного нагрева от 20 до 140 °С, скорость нагрева 1 °С/с в течение 120 с;

· стадия предварительной сушки от 140 до 160 °С, скорость нагрева 0,5 °С/с в течение 40 с;

· стадия пайки от 160 до 215 °С, скорость нагрева 2 °С/с в течение 33 с.

Таким образом, минимальное время процесса пайки составляет 193 с.

Более длительное время стадии пайки может улучшить качество паяного соединения, уменьшить остатки флюса после пайки и сделать их более инертными. Более короткое время пайки может также дать хорошие результаты, однако в этом случае возможно увеличение количества остатков флюса после пайки. Специалисты фирмы «COBAR» рекомендуют обеспечить время выдержки выше температуры плавления (время, которое расплавленный припой находится выше точки ликвидуса, +183 °С) в пределах от 30 до 60 с.

Минимальная пиковая температура в зоне пайки должна быть не менее 210 °С в течение 5 с.

Увеличение скорости повышения температуры на стадии предварительного нагрева может привести к увеличению остатков флюса после пайки и ухудшению внешнего вида паяного соединения. Этот косметический дефект полностью устраняется при отмывке остатков флюса.

Указанные рекомендации служат для первоначальной установки режимов пайки. Конкретные режимы пайки определяются технологом, исходя из конструкции печатной платы и оборудования для пайки.

Дата добавления: 2016-01-29; просмотров: 1557;