Опыт оперативного управления производством и формирования оптимального уровня производственных издержек

Одной из основных функций оперативного управления является координация деятельности производственных подразделений во времени, чтобы продукция изготавливалась в заданном количестве в заданное время. Однако это не всегда удается, что приводит к неэффективному использованию ресурсов. Чтобы обеспечить непрерывность производственного процесса, приходится создавать заделы — запас материалов, заготовок, деталей и узлов, позволяющих определенное время продолжать производство, расходуя этот задел. Однако постоянное поддержание большого запаса влечет за собой потери, приводящие к росту производственных издержек.

Зарубежные фирмы прикладывают все усилия для снижения производственных затрат в соответствии с принципом «снижения затрат путем исключения потерь». Это означает внедрение такой системы организации, которая будет совершенно исключать потери исходя из того, что всякое превышение минимума необходимого оборудования, запасов материалов и комплектующих изделий, а также числа рабочих является источником увеличения издержек.

Чтобы избежать несбалансированного материального запаса, избытка оборудования и рабочих, создана такая система организации производства, которую можно приспосабливать к колебаниям, происходящим из-за сбоев в производстве или изменений спроса. Система, обеспечивающая оперативное регулирование количества производственной продукции на каждой стадии производства, получила название «точно вовремя».

Система «точно вовремя» была впервые разработана и применена на практике в японской автомобильной компании «Тойота». Па первый взгляд принципы системы «точно вовремя» находятся в противоречии с традиционными принципами организации производства. Суть ее сводится к отказу от производства крупными партиями и созданию непрерывного многопредметного производства. При этом снабжение осуществляется столь малыми партиями, что, по существу, превращается в поштучное.

Смысл работы по системе «точно вовремя» состоит в том, чтобы на всех фазах производственного цикла требуемый полуфабрикат к месту последующей производственной операции поступал именно тогда, когда это нужно. Система ориентирована на то, чтобы производить готовые изделия и поставлять их только в тот момент, когда этого требует торговая сеть, поставлять продукт на следующий этап производственного процесса, когда он там потребуется.

Система «точно вовремя» является в какой-то мере «вытягивающей», т. е. такой, когда участки, расположенные на последующих этапах производственною цикла как бы вытягивают необходимую им продукцию с предыдущего участка.

Традиционная система календарного планирования, напротив, является «толкающей» системой, поскольку изготовленные на предыдущих участках изделия «выталкиваются» на последующие вне зависимости от того, есть ли в них потребность или нет. Система «точно вовремя» в силу объективных причин получила более широкое применение в Японии, но ее принципы могут применяться в любой другой стране.

Система «точно вовремя» предусматривает, уменьшение размера партии, сокращение задела, практическую ликвидацию незавершенного производства, сведение к минимуму объема товарно-материальных запасов.

Для обеспечения функционирования производства по системе «точно вовремя» на фирме «Тойота» внедрена информационная система «Канбан», которая позволяет осуществлять производство необходимой продукции в нужном количестве и в нужное время на каждом этапе производств как на заводах фирмы, так и на заводах фирм-поставщиков.

Система «Канбан» ведет к резкому сокращению запасов между поставщиками. Количество складских запасов на фирме «Тойота» рассчитано всего на один час работы (для сравнения: на американской фирме «Форд» — на срок до трех недель).

Система «Канбан» — сопроводительная карточка в прямоугольном пластиковом пакете. В основном используются два вида карточек: карточки отбора и карточки производственного заказа.

В карточках отбора указываются вид и количество изделий, которые должны поступить с предыдущего участка, в карточке производственного заказа — вид и количество продукции, которая должна быть изготовлена на предшествующей технологической стадии.

Система «Канбан» работает по принципу прямого пополнения запаса, но при очень небольшом размере серии заказа. Преимущества системы заключаются в следующем: производство полуфабрикатов напрямую связано с реальным потреблением и не приводит к дополнительной нагрузке на отдел планирования и позволяет избежать

большого объема бумажной работы.

Этапы движения карточек «Канбан» в процессе производства следующие:

1. Водитель автопогрузчика, имея на руках необходимое количество карточек отбора и пустые контейнеры, прибывает к месту складирования готовых изделий на предшествующем участке. Необходимость поездки возникает лишь в том случае, когда на его пункте отбора скопилось установленное количество карточек, присланных

через диспетчера, или наступило установленное время поездки.

2. По прибытии к месту складирования деталей на предшествующем участке водитель автопогрузчика снимает карточки заказа, прикрепленные к контейнеру с готовыми деталями, и оставляет их в приемном пункте сбора карточек этого участка.

3. Взамен каждой снятой с груженного деталями контейнера он ставит привезенную с собой карточку отбора, берет контейнер с деталями и возвращается на участок последующий обработки, оставляяпорожний контейнер.

4. Когда начинается обработка доставленных с предыдущего участка деталей, карточки с освобождающихся контейнеров должны быть доставлены на пункт сбора карточек отбора этого участка.

5. На предшествующем участке оставленные водителем карточки

заказа забираются с приемного пункта в строго определенное время и оставляются на пункте сбора карточек заказа этого участка в той же последовательности, в какой их снимал водитель с контейнеров с готовыми изделиями на месте складирования.

6. Производство деталей на предыдущем участке ведется в соответствии с последовательностью получения этих карточек заказа.

7. Карточки «Канбан» сопровождают изготовленные на предыдущем участке изделия на всех технологических стадиях этого участка.

8. Когда деталь (изделие) готова, ее вместе с карточкой заказа помещают в контейнер на месте складирования, чтобы водитель погрузчика с последующего участка мог ее забрать в любое время.

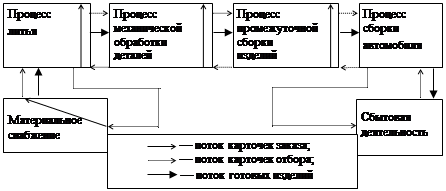

Движение карточек «Канбан» должно быть непрерывным на всех стадиях. Цепочка движущихся таким образом карточек способствует сбалансированности производственных процессов на всех стадиях изготовления продукции, сопровождая каждую стадию производственного процесса — от склада сырья (или даже фирмы-поставщика) до склада готовой продукции (рис.72).

й

Рисунок 72. — Кругооборот карточек «Канбан» и изделий

Система «Канбан», кроме всего прочего, помогает повышать качество продукции, поскольку существует правило: бракованная продукция никогда не должна поступать на последующие участки.

Если это правило нарушается и несколько бракованных деталей обнаружено на последующем этапе, то процесс автоматически останавливается, так как на линии на этот случай не предусмотрено никаких специальных запасов изделий, а брак возвращается исполнителям.

Карточки «Канбан» также используются для приспособления производства к небольшим колебаниям спроса («точная настройка» с помощью системы «Канбан»).

Такая «точная настройка» становится возможной благодаря одному из наиболее примечательных свойств системы — ее приспособляемости к неожиданным изменениям спроса или потребностей производства.

Участки получают производственные задания лишь тогда, когда карточка заказа открепляется от контейнера. И лишь на сборочном конвейере имеется график последовательности выпуска продукции за смену, выполняемый на дисплее ЭВМ, который определяет и информирует, какой тип узла или агрегата ставится па автомобиль.

В итоге, хотя по предварительному месячному плану необходимо было изготовить в течение дня 6 узлов А и 4 узла Б, к концу дня это отношение может быть изменено, и никто не пересматривает сменные графики для всех участков производства. Изменения происходят естественным путем и определяются спросом на рынке и производственной необходимостью, в соответствии с количеством открепленных карточек «Канбан».

Такая «точная настройка» позволяет приспосабливать производство лишь к небольшим колебаниям спроса в пределах 10 % (за счет изменений частоты перемещения карточек «Канбан» и без изменения их общего количества).

В случае большего изменения cпроса штаны для каждой производственной линии должны быть пересмотрены. Это значит, что штучное время в каждом цехе должно быть пересчитано и соответственно изменено количество рабочих, занятых на каждом производственном участке.

Для внедрения системы «Канбан» должны быть созданы следующие предпосылки:

во-первых, должно быть сбалансировано производство или принята слабоколеблющаяся дневная выработка продукции. Для этого на предприятии необходимо заранее ввести сквозное планирование процессов производства, довести до сведения каждого цеха и каждого поставщика производственный план на следующий месяц по номенклатуре и количеству изделий, чтобы они могли заранее рассчитать свое штучное время, потребности в рабочей силе, материальных запасах, а также внести необходимые изменения в производственный процесс:

во-вторых, стандартизирован, качество и нормировать работы, что сможет обеспечить ритмичную поставку продукции на последующих стадиях без брака.

Дата добавления: 2016-01-29; просмотров: 1062;