Автоматизированные систему управления судовыми техническими средствами

В настоящее время в ОАО «Концерн «НПО АВРОРА» разработана автоматизирована система управления технологическими процессами (АСУ ТП) «АВРОЛОГ-СК», обеспечивающая автоматизацию систем и оборудования скоростных судов, таких как крыльевые устройства, устройства управления и стабилизации параметров движения, главная энергетическая установка, вспомогательная энергетическая установка, радиооборудование и навигационное оборудование, электрооборудование, вспомогательные механизмы и технические средства энергетических установок, общесудовые системы и противопожарные системы и средства [10, 11].

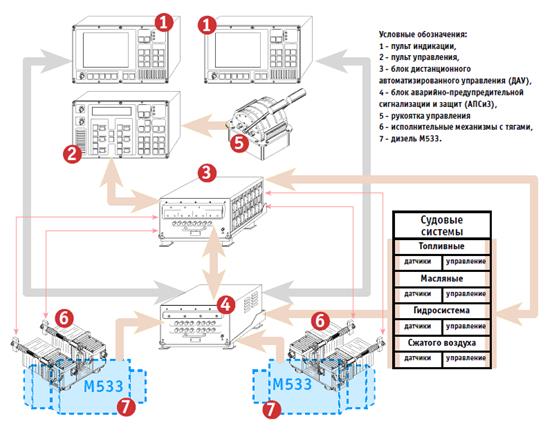

Примером успешной реализации указанных выше принципов является система «АРГУС-Д» производства ОАО ПКО "ТЕПЛООБМЕННИК", которая является цифровой системой управления дизельными двигателями и устанавливается на судах со средним водоизмещением (код доступа: https://teploobmennik.ru/ru/2009-06-05-12-28-21/marine).

Круг задач, решаемых АСУ ТП судна, чрезвычайно широк и разнообразен. Состав конкретной АСУ ТП определяется, прежде всего, типом и целевым назначением судна, классом его автоматизации и специальными требованиями заказчика (в т. ч. необходимость соответствия требованиям определенных классификационных обществ и международным морским конвенциям) [10, 11]:

1. АСУ навигации и судовождения.

2. АСУ радиосвязи.

3. АСУ судовыми техническими средствами (АСУ ТС), в частности:

· Подсистема управления энергетическими процессами МО и общесудовыми системами.

· Управление ГД и ВРШ и их диагностика.

· Управление электроэнергетической установкой.

· Управление вспомогательными механизмами.

· Управление автономным оборудованием (котлоагрегатами, опреснительной установкой, компрессором и т.п.).

· Управление общесудовыми системами.

· Пожарная сигнализация.

· Сигнализация о наличии воды в помещениях.

· Управление средствами борьбы за живучесть судна.

· Аварийно-предупредительная сигнализация (АПС).

Рисунок 1 - Структурная схема системы контроля и управления «Аргус-Д»

судна на воздушной подушке, оснащенного двигателями 56ЧН16/17 [12].

Система «АРГУС-Д»реализующая эти принципыи предназначенная для защиты, управления режимом и реверсом двух главных двигателей - дизелей типа М533, контроля и аварийно-предупредительной сигнализации главных двигателей и систем, обеспечивающих их работу для судна на воздушной каверне «Меркурий» прошла межведомственные и государственные испытания в составе головного быстроходного таможенного катера «Меркурий» в г. Новороссийске и в г. Владивостоке, прошла процедуру сертификации Регистра Морского Судоходства России и продолжает успешно эксплуатироваться.

Аналогичные системы широко используются в зарубежной практике судостроения и эксплуатации флота. Так, интегрированная компьютерная сеть балкера“EDELWEISS” (код доступаhttp://www.shippingexplorer.net/ru/ship/edelweiss/126533) позволяет обеспечить мониторинг:

· параметров главного двигателя;

· параметров вспомогательного котла;

· параметров вспомогательных дизелей электростанции;

· электрические параметры текущего состояния генераторов;

· контроль уровней топлива, смазочного масла, воды в топливных, расходных, водяных танках и танках питьевой воды;

· контроль различных напряжений судовой сети, а также состояния напряжения судовых аккумуляторных батарей;

· контроль работы механизмов обеспечивающих работу ГД (топливных, масляных насосов, насосов охлаждающей воды 1-го и 2-го контуров, турбины) и т.д.

Очевидно, что наиболее важную информацию об эффективности и надежности СЭУ может дать системы контроля параметров, регулирования и диагностирования судовых дизельных двигателей.

Так, в настоящее время активно внедряются системы электронного управления судовыми двигателями, включающими подсистемы регулирования компрессоров агрегатов наддува, рециркуляции отработавших газов, топливоподачей, фаз газораспределения, температурой наддувочного воздуха, охлаждающей жидкости и моторного масла.

Современные системы технического диагностирования (СТД) сокращают время поиска неисправностей двигателя в десятки раз. Так, внедрение СТД в практику эксплуатации судовых двигателей внутреннего сгорания способствует росту экономичности 2-3%, увеличению ресурса 20-50 %, снижению расхода запасных частей на 10-15% [16].

Поэтому наряду с диагностированием судовых дизелей по термогазодинамическим параметрам с использованием, в основном, штатных контрольно-измерительных приборов, используются дополнительные электронные системы, которые включают датчики для индицирования рабочего процесса, измерения крутящего момента и расхода топлива, показателей системы топливоподачи, параметров и свойств смазочного масла, давлений и расхода картерных газов, токсичности отработавших газов, уровня вибраций и шума и др.

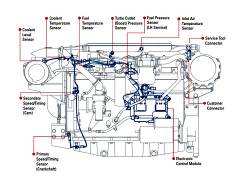

Например, для четырехтактных дизельных двигателей фирмой Caterpillar предложена система электронного контроля и мониторинга, приведенная на рисунке 3.

|

|

| Рисунок 2 - Судовой дизель С12 6L130/150 производства фирмы Caterpiller, оснащенный системой электронного контроля и мониторинга | |

|

Рисунок 3 - Схема типовых компонентов электронного системы

контроля и мониторинга дизельного двигателя (информация Caterpillar).

Электронная система двигателя включает датчики:

· уровня охлаждающей жидкости и ее температуры;

· давления и температуры топлива;

· давления воздуха на выходе из компрессора агрегата наддува;

· температуры воздуха на входе в компрессор агрегата наддува;

· частоты вращения коленчатого вала,

а также микропроцессор и другие электронные компоненты.

Аналогичные системы разработаны практически зарубежными всеми ведущими производителями судовых дизельных двигателей.

Так, например, фирма MTU разработала систему «Monitoring and remote control for MTU ship propulsion systems», фирма Mitsui систему «Multipurpose controller for electronic control engine & electronic control units».

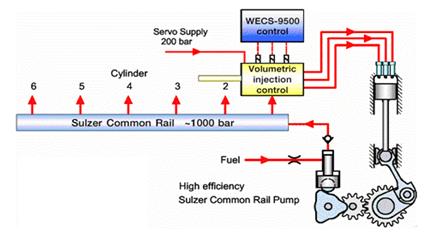

В последние годы все шире используются на морском флоте так называемые интеллектуальные дизельные двигатели, разработанные ТНК Wartsila (двигатели серии Sulzer RT-flex) и MAN Diesel & Turbo (двигатели серии ME), обеспечивающие электронное управление топливоподачей (Common Rail), фазами газораспределения, лубрикаторной системой смазки и др.

Рисунок 4 - Система электронного управления топливоподачей типа Common Rail малооборотных крейцкопфных дизельных двигателей серии Sulzer RT-flex (информация Wartsila).

Рисунок 5 - Система электронного управления малооборотных

крейцкопфных дизельных двигателей серии ME-B (информация MAN Diesel & Turbo).

Таким образом, комплекс технических и программыных средств АСУ СТС – важнейшая и неотъемлемая составная часть судовой энергетической установки, который наряду с главными и вспомогательными ее элементами (дизельными двигателями, котлами, теплообменными аппаратами, валопроводами и т.д.), определяет ее эффективность и надежность.

CALS-технологии

CALS-технологии (англ. Continuous Acquisition and Lifecycle Support — непрерывная информационная поддержка поставок и жизненного цикла изделий), или ИПИ (информационная поддержка процессов жизненного цикла изделий) — подход к проектированию и производству высокотехнологичной и наукоёмкой продукции, заключающийся в использовании компьютерной техники и информационных технологий на всех стадиях жизненного цикла изделия.

В широком смысле слова CALS - это методология создания единого информационного пространства жизненного цикла промышленной продукции, обеспечивающего взаимодействие всех промышленных автоматизированных систем. В этом смысле предметом CALS являются методы и средства как взаимодействия разных АС и их подсистем, так и сами АС с учетом всех видов их обеспечения.

Практически синонимом CALS в этом смысле становится термин PLM (Product Lifecycle Management), широко используемый в последнее время ведущими производителями АС.

CALS– это технология интеграции различных АС со своими лингвистическим, информационным, программным, математическим, методическим, техническим и организационным видами обеспечения.

За счет непрерывной информационной поддержки обеспечиваются единообразные способы управления процессами и взаимодействия всех участников этого цикла: заказчиков продукции, поставщиков/производителей продукции, эксплуатационного и ремонтного персонала. Информационная поддержка реализуется в соответствии с требованиями системы международных стандартов, регламентирующих правила указанного взаимодействия преимущественно посредством электронного обмена данными.

Применение CALS-технологий позволяет существенно сократить объёмы проектных работ, так как описания многих составных частей оборудования, машин и систем, проектировавшихся ранее, хранятся в унифицированных форматах данных сетевых серверов, доступных любому пользователю технологий CALS. Существенно облегчается решение проблем ремонтопригодности, интеграции продукции в различного рода системы и среды, адаптации к меняющимся условиям эксплуатации, специализации проектных организаций и т. п. Предполагается, что успех на рынке сложной технической продукции будет немыслим вне технологий CALS.

Развитие CALS-технологий должно привести к появлению так называемых виртуальных производств, в которых процесс создания спецификаций с информацией для программно управляемого технологического оборудования, достаточной для изготовления изделия, может быть распределён во времени и пространстве между многими организационно-автономными проектными бюро.

Среди достижений CALS-технологий — лёгкость распространения передовых проектных решений, возможность многократного воспроизведения частей проекта в новых разработках и др.

Построение открытых распределённых автоматизированных систем для проектирования и управления в промышленности составляет основу современных CALS-технологий.

Главная проблема их построения — обеспечение единообразного описания и интерпретации данных, независимо от места и времени их получения в общей системе, имеющей масштабы вплоть до глобальных.

Структура проектной, технологической и эксплуатационной документации, языки её представления должны быть стандартизированными. Тогда становится реальной успешная работа над общим проектом разных коллективов, разделённых во времени и пространстве и использующих разные CAD/CAM/CAE-системы.

Одна и та же конструкторская документация может быть использована многократно в разных проектах, а одна и та же технологическая документация — адаптирована к разным производственным условиям, что позволяет существенно сократить и удешевить общий цикл проектирования и производства. Кроме того, упрощается эксплуатация систем.

Для обеспечения информационной интеграции CALS использует стандарты IGES и STEP в качестве форматов данных. В CALS входят также стандарты электронного обмена данными, электронной технической документации и руководства для усовершенствования процессов.

Работа по созданию национальных CALS-стандартов в России проводится под эгидой Росстандарта: с этой целью создан Технический комитет ТК459 «Информационная поддержка жизненного цикла изделий», силами которого разработан ряд стандартов серии ГОСТ Р ИСО 10303, являющихся аутентичными переводами соответствующих международных стандартов STEP.

PLM технологии

PLM-система (англ. product lifecycle management) — прикладное программное обеспечение для управления жизненным циклом продукции.

Дата добавления: 2015-12-01; просмотров: 8531;