Р 50-54-86-88 Рекомендации. Автоматизированная система

технологической подготовки производства. Состав и порядок разработки)

(http://www.intuit.ru/studies/courses/651/507/lecture/11535)

Технологическая подготовка производства - следующий этап (после проектирования) в цикле разработки нового изделия.

Данный этап состоит в обеспечении технологической готовности предприятия к выпуску спроектированного изделия при соблюдении требований к качеству, срокам и объемам выпуска, а также с учетом запланированных затрат. Технологическая подготовка производства (ТПП ) включает в себя:

· обеспечение технологичности изделия (включая технологичность конструкции изделия и технологичность выполнения работ при его изготовлении, эксплуатации и ремонте);

· разработку и внедрение технологических процессов (механообработки, сборки, штамповки, литья, термообработки и др.) для изготовления деталей и узлов изделия;

· проектирование и изготовление необходимого нестандартного оборудования и средств технологического оснащения (приспособлений, пресс-форм, штампов, специального режущего и измерительного инструмента);

· управление процессами ТПП.

Целью ТПП является создание проекта технологического процесса, его технического обеспечения на основе проекта изделия.Информация, полученная на этом этапе, должна отвечать на вопрос, как нужно изготавливать изделие, чтобы оптимизировать технико-экономические показатели деятельности предприятия, его выпускающего. Эта информация создает базис нормативно-технических данных, необходимых для организации управления предприятием. Поэтому от качества информации, полученной на данном этапе и отраженной в технологической документации, в значительной степени зависят эффективность производства и качество продукции.

Проект технологического процесса разрабатывается как компромисс между требованиями конструкции изделия и возможностями производства. Поэтому уже на начальных стадиях разработки проекта необходимо вести отработку его на технологичность, возможность реализации в конкретных производственных условиях.

Технологическое оборудование и способы его использования на производстве являются наиболее динамичными компонентами, подверженными быстрым изменениям. Поэтому решения, принимаемые при проектировании технологического процесса, должны не только отражать специфику спроектированной конструкции прибора, но и прогнозировать производственно-технологические условия на производстве.

Автоматизация технологических процессов на базе программно-управляемого от ЭВМ технологического оборудования ставит перед проектировщиками технологических процессов новую задачу - разработку соответствующих управляющих программ для такого оборудования, воплощающих в себе результаты проектирования как самого изделия, так и технологической подготовки его производства.

Объем решаемых задач и специфика проектирования технологических процессов определяют большую трудоемкость и длительные сроки проведения проектных работ на предприятии. Для повышения эффективности проектных работ - снижения стоимости и сокращения времени проектирования - необходима автоматизация технологического проектирования на базе ЭВМ.

Методологической основой создания систем автоматизации технологического проектирования (САПР ТП) на конкретных предприятиях является комплекс государственных стандартов, регламентирующих единую систему технологической подготовки производства - ЕС ТПП. В этих стандартах содержатся общие правила и положения по организации научно-технических разработок в области технологической подготовки производства, приемки и передачи их в производство, определены стадии разработки документации по организации и совершенствованию технологического проектирования, определены правила разработки технического задания (ТЗ) на разработку АТК.

С появлением широко доступных персональных компьютеров и рабочих станций стали возможными обеспечение каждого пользователя индивидуальным автоматизированным рабочим местом, организация вычислительных сетей, работа в интерактивном графическом режиме, электронный обмен данными, организация единых централизованных и распределенных баз данных, решение задач, требующих больших вычислительных ресурсов. Все эти возможности существенно повлияли на методы создания АСТПП, но, несмотря на это, многие основополагающие принципы построения АСТПП не потеряли своего значения. К ним относятся следующие принципы.

1. Принцип системного единства. Элементы АСТПП должны разрабатываться как части единого целого, где функционирование элементов подчинено общей цели. Кроме того, должна обеспечиваться интеграция АСТПП с автоматизированной системой управления производством ( АСУП ).

2. Принцип декомпозиции. Разделение АСТПП на составляющие (подсистемы) должно быть выполнено по наиболее слабым организационным и информационным связям. Правильная декомпозиция уменьшает сложность системы и облегчает условия ее эксплуатации.

3. Принцип модульности. Все компоненты АСТПП должны представлять собой логически независимые модули, которые могут использоваться как в автономном, так и в комплексном режиме.

4. Принцип совместимости. Все компоненты АСТПП должны обеспечивать возможность их совместного функционирования. Это требует их организационной, информационной и программной совместимости.

5. Принцип открытости. На этапе создания АСТПП невозможно предусмотреть все нюансы и перспективы дальнейшего развития производства. Поэтому АСТПП должна быть открыта для модернизации и включения в нее новых решений.

6. Принцип стандартизации. В АСТПП должно быть использовано максимальное число унифицированных, типовых и стандартных решений. Это уменьшает затраты на создание АСТПП, повышает надежность ее функционирования.

7. Принцип эргономичности. Так как АСТПП является человеко-машинной системой, следует предусматривать удобство работы ее пользователей (правильное разделение функций, удобство и простоту интерфейсов, учет психологических факторов и др.).

8. Принцип ориентации на новые достижения. При создании АСТПП должны использоваться последние научно-технические достижения в области методов построения АСТПП, в области методов и средств технологической подготовки производства, а также в области организации производства.

Содержание и иерархия работ ТПП

В своей работе АСТПП осуществляет хранение и обработку информации об изделии на протяжении всего времени его жизненного цикла, а также обеспечивает управление этой информацией. К видам информации, используемой в АСТПП, относятся:

· информация о деталях и сборочных единицах изделия;

· информация о технологических процессах изготовления изделия;

· информация об используемых средствах технологического оснащения;

· нормативно-справочная информация;

· планово-учетная информация.

Все эти виды информации должны быть организованы в виде единой структурированной информационной модели, доступной для работы всем специалистам ТПП. Иными словами, должно быть организовано единое информационное пространство ТПП, которое позволяет:

· принимать и хранить проект изделия в электронном виде;

· эффективно отслеживать текущее состояние ТПП изделия;

· организовывать быстрый авторизованный просмотр всех моделей и документов;

· обеспечивать оперативный обмен информацией между пользователями АСТПП ;

· обеспечивать информационную согласованность работы всех подсистем АСТПП ;

· поддерживать открытость АСТПП, удобство адаптации к меняющимся условиям производства;

· обеспечивать информационный обмен с автоматизированной системой управления производством ( АСУП ).

Эти требования к единому информационному пространству могут быть выполнены только в том случае, если процессы конструкторского и технологического проектирования в ТПП автоматизированы. При этом проектная информация поступает в информационное пространствоавтоматически и становится доступной всем пользователям АСТПП в соответствии с имеющимися у них правами доступа.

Как следует из указанного выше принципа стандартизации, при построении АСТПП необходимо, по возможности, заниматься не разработкой собственных программных средств для автоматизации задач проектирования и управления. Нужно стремиться к поиску уже готовых систем, которые, с одной стороны, отвечают необходимым функциональным требованиям, а с другой - уже доказали свою надежность и качество при их использовании на других предприятиях.

Такие "готовые" системы обычно являются универсальными - другими словами, обеспечивают решение достаточно широкого класса задач. Для предприятия они носят характер базовых, то есть могут быть приняты в качестве основы. При этом следует иметь в виду, что ряд из них нуждается в настройке (адаптации) к условиям конкретного производства.

Настройка может заключаться в заполнении баз данных сведениями об имеющемся на предприятии оборудовании, описании форм конкретных документов, разработке алгоритмов (программ) проектирования конкретных видов инструмента или приспособлений и т. д.

Как правило, базовые системы являются разработками известных фирм, специализирующихся в данной области. Эти разработки, выполненные на высоком уровне, удовлетворяют отмеченным выше принципам модульности, открытости, эргономичности, ориентации на новые достижения.

После того как на предприятии принято решение о создании АСТПП, выполняется этап предпроектного обследования предприятия. Порезультатам обследования составляется техническое задание на разработку АСТПП. В нем оговариваются функции создаваемой АСТПП, ее базовые технические характеристики, стратегия и график выполнения работ, предполагаемые затраты, перечень систем автоматизации проектирования и систем управления подготовкой производства, выбранных для использования в АСТПП.

Обычно на этапе составления технического задания осуществляется выбор базовых систем для решения задач автоматизации проектирования и управления ТПП. К базовым системам для автоматизации проектирования относятся системы класса CAD/CAM (ComputerAided Design / Computer Aided Manufacturing) и класса CAE (Computer Aided Engineering), а к базовым системам для автоматизации управления ТПП - системы класса PDM (Product Data Management).

Правильный выбор базовых систем является достаточно сложной задачей. Здесь следует опираться на опыт других предприятий, на самостоятельные проработки и на различные аналитические данные.

Так, в мире существуют организации, считающиеся независимыми экспертами по проблемам CAD/CAM, CAE и PDM. К ним относятся CIMdata, Daratech, Gartner-Group, Dataquest и другие. Эти организации занимаются анализом и изучением тенденций развития CAD/CAM-, САЕ- и PDM-систем, разработкой рекомендаций по их выбору. В регулярных отчетах публикуется рейтинг ведущих систем и рекомендуется область их наиболее эффективного применения. При этом используются различные источники данных и методы сбора информации: опросы пользователей, публикации, пресс-релизы фирм-разработчиков. Применяемый метод определения рейтинга систем основан на экспертных оценках.

Однако, несмотря на имеющуюся в распоряжении аналитическую информацию, процесс выбора конкретных базовых систем требует, как правило, проведения дополнительного комплекса работ, в котором участвуют ведущие специалисты разных профилей, - и требует обоснованно, так как приобретение систем влечет за собой изменения и в организационных структурах, и в структуре персонала, и в общей культуре предприятия.

На крупных предприятиях может быть создана специальная комиссия, куда входят специалисты всех заинтересованных служб. Задачей комиссии станет разработка критериев выбора системы, оценка различных систем и поставщиков, разработка планов освоения и внедрения системы, комиссией также предусматривается период опытно-промышленной эксплуатации.

Процесс создания АСТПП не может быть оторван от других мероприятий по техническому перевооружению производства. Если предприятие использует устаревшие технологии и оборудование, трудно ожидать большого эффекта от процессов компьютеризации. Поэтому руководство предприятия должно быть готово к затратам на (пусть постепенное) приобретение современного оборудования. К такому оборудованию относятся:

· станки с числовым программным управлением (ЧПУ);

· контрольно-измерительные машины;

· новые термопластавтоматы;

· установки для быстрого прототипирования изделий (получение физических образцов по компьютерным моделям).

Значительные затраты потребуются на освоение и внедрение современных высокоэффективных технологий, которые включают:

· широкую унификацию и типизацию элементов технологического проектирования;

· оптимизацию применительно к конкретным условиям производственно-технологических решений;

· рационализацию документации и документооборота;

· совершенствование и повышение уровня стандартизации элементов и процессов технологической подготовки производства ;

· рациональную механизацию и автоматизацию объектов и процессов при проектировании.

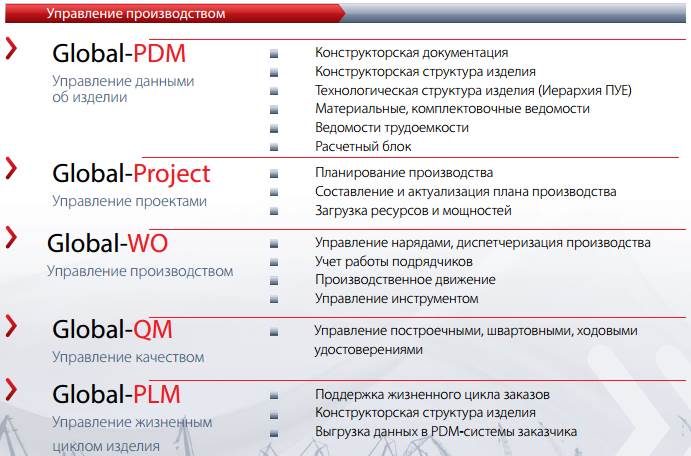

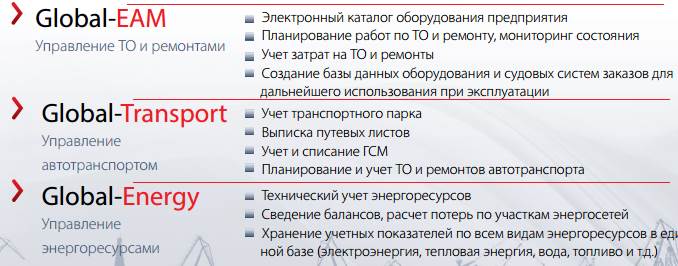

Система Global - специализированное ком- плексное решение для управления судостроитель- ным и судоремонтным предприятием. Система Global не требует использования каких-либо решений сторонних производителей и полностью закрывает в едином информационном пространстве все задачи судостроения и судоремонта, обеспечивая техно- логическую подготовку производства, управление архивом документов, планирование и управление производством, планирование закупок, управление закупками и складом, управление персоналом и все задачи передового финансового менеджмента.

Дата добавления: 2015-12-01; просмотров: 1749;