I Система охлаждения

Техническое обслуживание и текущий ремонт систем охлаждения и смазки

I Система охлаждения

Оптимальная температура охлаждающей жидкости должна составлять в открытых системах 90-95°С, в закрытых 100-105°С.

Повышение температуры вызывает детонацию двигателя, которая резко увеличивает износ цилиндров и поршневых колец, приводит к прогоранию поршней и снижению долговечности подшипников скольжения (вкладышей). Нарушение процесса сгорания топливно-воздушной смеси при перегреве, увеличение сил трения приводят к возрастанию расхода топлива и снижению мощности двигателя.

Повышение температуры в рубашке охлаждения двигателя повышает износ деталей цилиндропоршневой группы вследствие смывания со стенок цилиндром масла топливом. Происходит разжижение масла топливом, попадающим в масляный картер, более интенсивное образование смоляных и лакообразных отложений на поршнях и поршневых кольцах.

Повышение температуры охлаждающей жидкости на каждые 10°С от номинального значения уменьшает мощность двигателя на 1,5 % и увеличивает расход топлива на 2%.

Основные отказы и неисправности системы охлаждения:

1 Вытекание охлаждающей жидкости через уплотнительные соединения шлангов, через сальник водного насоса, в местах соединения трубок с бочками радиатора

2 Ослабление натяжения ремня вентилятора или его обрыв

3 Заклинивание заслонки термостата

4 Поломка крыльчатки насоса

5 Негерметичность пробки радиатора

6 Образование накипи

7 Внешнее засорение сот радиатора

8 Засорение шлаком нижнего бачка радиатора

9 Неисправная работа автомобилей электромагнитной муфты включения привода водного насоса

Признаки неисправностей:

1 Перегрев двигателя (закипание охлаждающей жидкости)

2 Переохлаждение двигателя

Диагностированием системы охлаждения двигателя заключается в определением теплового состояния системы и ее герметичность, проверке натяжения ремня вентилятора и работы термостата.

Основные диагностические параметры:

1 Температура охлаждения

Температура охлаждающей жидкости автомобилей:

ЗИЛ-431410 – 80-95С°

КамАЗ – 80-98С°

ГАЗ-3307 – 80-90С°

ГАЗ-31029 (с двигателем ЗМЗ-402) - 80-90С°

ГАЗ-3110(с двигателем ЗМЗ-406) – 80-90С°

ВАЗ-2109 – 90-94С°

ВАЗ-2101-07 – 80-94С°

М-21412 (с двигателем УЗАМ) – 80-90С°

2 Разность температур

Проверяется на прогретом двигателе в верхнем и нижнем бочке радиатора. Разность от 8 до 12°С, проверяется с помощью термометра.

3 Герметичность системы охлаждения (нарушение герметичности не допускается).

Определяют осмотром системы охлаждения на работающем двигателе.

Определяют осмотром системы охлаждения на работающем двигателе.

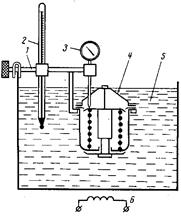

Найти конкретные места утечки жидкости можно с помощью подачи сжатого воздуха (опрессовый). Для этого в систему (в горловину радиатора или расширительный бачок) подают воздух давлением около 0,15 мПа (1,5 кг/см2) и в течение 10с не должно упасть более чем на 0,001 мПа (1,5 кг/см2) (рис.1).

Если в ней имеются неплотности охлаждающая жидкость в этих местах будет вытекать наружу.

4  Натяжение ремня водяного насоса

Натяжение ремня водяного насоса

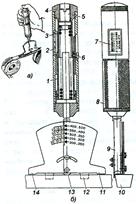

Натяжение приводных ремней проверяют с помощью приспособления КИ-8920 (рис. 2). При проверке натяжения ремня приспособление устанавливают на ремень левой 14 и правой 11 лапками, составляющими единое целое с соответствующими шкалами (секторами) прибора так, чтобы фиксаторы 12 были прижаты к боковине ремня. Приспособление следует устанавливать в центральной части ветви ремня между смежными шкивами. После этого нажимают на корпус рукоятки 8 с необходимым (нормативным) усилием, за которым следят по шкале 7 динамометра, состоящего из корпуса 1, пружины 3 и регулировочного винта 5.

Натяжение приводных ремней проверяют с помощью приспособления КИ-8920 (рис. 2). При проверке натяжения ремня приспособление устанавливают на ремень левой 14 и правой 11 лапками, составляющими единое целое с соответствующими шкалами (секторами) прибора так, чтобы фиксаторы 12 были прижаты к боковине ремня. Приспособление следует устанавливать в центральной части ветви ремня между смежными шкивами. После этого нажимают на корпус рукоятки 8 с необходимым (нормативным) усилием, за которым следят по шкале 7 динамометра, состоящего из корпуса 1, пружины 3 и регулировочного винта 5.

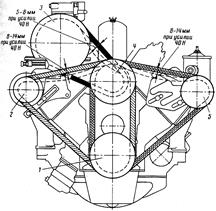

Для каждой модели автомобиля устанавливается определенная норма прогиба (рис. 3).

Для каждой модели автомобиля устанавливается определенная норма прогиба (рис. 3).

Таблица 1 Регулировочные данные и способы натяжения приводных ремней.

| Автомобили, автобусы | Агрегаты, узлы, приборы | Способ натяжения ремня | Применяемое усилие, Н | Прогиб ремня, мм |

| ЗИЛ-431410 | Насос  гидроусилителя рулевого управления

Генератор

Компрессор гидроусилителя рулевого управления

Генератор

Компрессор

| Перемещением корпуса насоса от двигателя Перемещением генератора в сторону от двигателя Перемещением ободьев шкива компрессора относительно друг друга | 8-14 8-14 5-8 | |

| ЗИЛ-4331 | Вентилятор и жидкостной насос Компрессор и генератор Насос гидроусилителя рулевого управления | Изменением положения натяжного шкива Перемещением генератора Перемещением насоса | 10-15 10-15 15-22 | |

| ГАЗ-3307 | Генератор Вентилятор | Перемещением генератора Изменением положения натяжного ролика | 10-15 10-15 |

| Автомобили, автобусы | Агрегаты, узлы, приборы | Способ натяжения ремня | Применяемое усилие, Н | Прогиб ремня, мм |

| ГАЗ-66-11 | Насос гидроусилителя и компрессор Генератор и вентилятор | Перемещением насоса в сторону двигателя Перемещением генератора | 17,5-19,5 10-15 | |

| КамаАЗ | Генератор и жидкостной насос | Перемещением генератора | 15-22 | |

| МАЗ-5335 | Насос гидроусилителя рулевого управления Жидкостной насос Генератор Компрессор | Перемещением насоса Перемещением ободьев шкива насоса относительно друг друга Перемещением генератора Натяжным устройством | 10-15 10-15 10-15 5-8 | |

| ЛАЗ-42021 | Водяной насос и генератор Вентилятор | Перемещением генератора Перемещением натяжного ролика | 15-22 8-14 | |

| ПАЗ-3206 | - Промежуточная опора Генератор | Перемещением промежуточной опоры Перемещением натяжного ролика Перемещением генератора и натяжного ролика | 30-40 30-40 30-40 | 14-20 14-20 14-20 |

| ГАЗ-3110 «Волга» | Генератор и вентилятор | Изменением положения генератора | 8-10 | |

| ВАЗ-2101, 2109 | Генератор и вентилятор | Изменением положения генератора | 98,7 | 10-15 |

| «Москвич-2141, 2137, 2141 | Генератор и вентилятор (жидкостной насос) | Перемещением генератора | 20-25 | 12-15 |

5. Пробуксовка ремня водяного насоса.

Проверяется с помощью стробоскопа на работающем двигателе. На освещенном импульсным подсвечиванием шкиве и приводном ремне не должно наблюдаться их относительного перемещения.

6. Разряжение в нижнем бачке радиатора.

Определяется с помощью вакуумметра, подсоединяется к сливному крану. При увеличении оборотов до 2000 об/мин на прогретом двигателе разряжение должно увеличиваться до 125 мм рт. ст. (Этот параметр характеризует засоренность радиатора).

7. Уровень охлаждающей жидкости в радиаторе.

У автомобилей с закрытой системой охлаждения жидкость доливается в расширительный бачок и выше метки «MIN» на 3-5 см (при холодном двигателе), в автомобилях КамАЗ доливку жидкости производят на работающем двигателе (уровень должен доходить до краника контроля уровня).

8. Температура момента начала открытия термостата и полного открытия термостата.

Перед проверкой термостат необходимо отчистить от накипи.

Перед проверкой термостат необходимо отчистить от накипи.

Проверяем мы термостат закрепляют на кронштейне, подводят стержень индикатора к тарелке клапана и включают электронагреватель воды, за температурой следят по термометру. Температура момента начала открытия термостата (70±2)оС (0,2-0,3 мм), и полного открытия термостата (85±2)оС (на 9 мм), при неудовлетворении этим требованиям термостат выбраковывают.

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ.

Обслуживание водяного насоса через 1100 км при ТО-1 насос смазывать смазкой УТВ, 1-13 автомобиль ГАЗ-3307; через 22-36,8 тыс. км смазывать водяной насос

ЗИЛ-431410 смазкой УТВ, 1-13, ЯМЗ. По потребности регулируют натяжения ремней.

ЕО – проверить уровень охлаждающей жидкости (на холодном двигателе), при необходимости долить. Проверить состояние парового и воздушного клапанов пробки радиатора (не должно быть заеданий и повреждений деталей). После пуска холодного двигателя следует проверить визуально, - нет ли течи охлаждающей жидкости в местах соединений. Также необходимо проверить общее состояние приводных ремней, соединительных патрубков и т.д.

ТО-1 – провести контрольный осмотр, обращая особое внимание на герметичность системы. Проверить состояние соединительных резиновых патрубков – на них не должно быть трещин, вздутий или разбуханий, особенно в местах крепления хомутами. Проверить состояние приводных ремней – не допускается сильная потертость окантовки ремней, расслоения и т.д. При ТО-1 необходимо провести крепежные работы в установленном объеме по всем элементам и узлам системы охлаждения. Проверить натяжение приводных ремней, при необходимости натянуть ремни.

ТО-2 – дополнительно к объему работ по ТО-1 следует провести тщательную диагностику системы охлаждения. Для проверки герметичности радиатора и системы в целом используют специальные приборы и приспособления для опрессовки системы сжатым воздухом. За одно проверяют при каком давлении (разрежении) срабатывает паровой и воздушный клапаны, пробки радиатора.

СО – выполняется объем работ ТО-1, ТО-2, перед летней эксплуатацией при наличии накипи в системе охлаждения ее следует удалить. Перед зимней эксплуатацией следует проверить плотность тосола (тосол в системе следует менять не реже одного раза в два года).

ПРОМЫВКА СИСТЕМЫ ОХЛАЖДЕНИЯ

Образующаяся на стенках системы охлаждения накипь ухудшает теплообмен, что ведет к перегреву двигателя, потере мощности, увеличению расхода топлива, возникновению детонаций, выгорания масла, интенсивному износу ЦПГ.

Кроме накипи в системе охлаждения образуются выпадающие из воды – шлаки (осадок).

Для системы охлаждения необходимо применять чистую мягкую воду или специальные охлаждающие жидкости.

Методы, понижающие жесткость воды:

1 Кипячение воды (30-40 мин.)

2 Добавление соды

3 Извести

4 Добавление антинакипипов (гексалит)

5 Магнитная обработка

При СО, но не реже чем через 40-60 тыс. км. Необходимо промывать систему охлаждения. При незначительных отложениях применяют чистую воду, подаваемую в обратном направлении, при этом радиатор и двигатель промывают раздельно.

При значительных отложениях накипи применяют химические способы очистки:

1 Промывают раствором технического трилона 20 гр. на 1 литр воды в течении нескольких дней (2-3 дня).

2 Хромпик или хромовый ангидрид (15-20 мин) (200 гр. на 10 литров воды).

3 Кальцинированная сода (1000 гр. на 10 литров воды) (10-15 мин.).

4 Каустическая сода 700-1000 гр. и 150 гр. керосина на 10 л. воды 7-10 час. работы (для чугунных).

ПРОВЕРКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ ГИДРАВЛИЧЕСКОЙ И ЭЛЕКТРОМАГНИТНОЙ МУФТ ВЕНТИЛЯТОРА

Гидравлическую муфту вентилятора проверяют на двигателе, прогретом до температуры около 95°С. После достижения этой температуры частота вращения вентилятора должна возрасти.

Проверка электромагнитной муфты выполняется на холодном двигателе. Нужно запустить двигатель, отсоединить разъем от термореле и соединить между собой оба контакта реле, подав тем самым напряжение на электромагнит. При исправной электромагнитной муфте должен раздаться щелчок и вентилятор начнет вращаться. Для выяснения причин неисправности электромагнитной муфты прежде всего необходимо проверить соответствующий предохранитель.

Термореле, работоспособность которого определяется перемыканием его входного и выходного контактов на горячем двигателе. Если вентилятор вращается при замкнутых проводах, то термореле неисправно, и его необходимо заменить.

В случае исправности термореле необходимо проверить обмотку его электромагнита. Для этого от термореле отсоединяют разъем, включают зажигание и с помощью контрольной лампы или вольтметра проверяют электрическую цепь: она должна быть под напряжением аккумулятора (примерно 12В). Отсутствие напряжения свидетельствует о неисправности обмотки.

ПРОВЕРКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ ТЕРМОВКЛЮЧАТЕЛЯ

Для проверки термовключателя его необходимо снять, подсоединить к его контактам омметр, погрузить в холодную воду до резьбовой части и, постепенно нагревая воду, измерять сопротивление. Поскольку термовключатель включает электродвигатель вентилятора при температуре 82...88°С, его сопротивление при этой температуре должно быть нулевым. При охлаждении термовключателя до температуры 72...78°С его сопротивление должно стать «бесконечным», так как вентилятор при этой температуре должен выключаться.

Работоспособность термовклгочателя можно проверить, не снимая его. Для этого вынимают предохранитель вентилятора, подсоединяют омметр к рабочим контактам термореле его включения, запускают и прогревают двигатель. При температуре охлаждающей жидкости выше 82...88°С (в зависимости от модели двигателя) омметр должен показывать нулевое сопротивление, а при температуре ниже 72...78°С - «бесконечное». При отрицательных результатах проверки следует снять и проверить термовключатель и термореле, как описано выше. Неисправный термовключатель заменяют новым такого же типа.

ПРОВЕРКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДАТЧИКА ТЕМПЕРАТУРЫ ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ

Рабочий элемент датчика температуры охлаждающей жидкости изготавливают из материала с отрицательным коэффициентом сопротивления. При повышении температуры сопротивление датчика падает, сила тока в цепи увеличивается и стрелка указателя температуры охлаждающей жидкости отклоняется больше. Учитывая такой принцип работы датчика, его проверку осуществляют измерением зависимости сопротивления от температуры. Для этого датчик снимают с двигателя и погружают в воду, предварительно подсоединив омметр к выводу датчика и его корпусу. Постепенно нагревая воду, измеряют сопротивление датчика и температуру воды и сравнивают полученные данные с номинальными.

В дизельных двигателях используют двухэлементные датчики температуры охлаждающей жидкости: один из элементов - в цепи указателя температуры, а второй - в цепи управления калильными свечами. Оба элемента проверяют аналогично. Омметр при этом подсоединяют к выводу проверяемого элемента и корпусу датчика. Оба элемента датчика, как правило, имеют разные температурные зависимости сопротивления.

ПРОВЕРКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ УКАЗАТЕЛЯ ТЕМПЕРАТУРЫ ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ

При неработающем указателе температуры охлаждающей жидкости прежде всего необходимо проверить соответствующий предохранитель. Если он исправен, следует отсоединить провод от датчика температуры охлаждающей жидкости и ненадолго замкнуть его на «массу» при включенном зажигании. Стрелка указателя должна полностью отклониться, в противном случае датчик неисправен. Если стрелка не отклоняется, следует подать на указатель напряжение аккумулятора (12 В). Если стрелка не отклоняется и в этом случае, необходимо заменить указатель.

Гидравлическая и электромагнитная муфты, а также управляющие ими приборы ремонту не подлежат и при выходе из строя заменяются новыми в комплекте.

ЗАМЕНА ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ

После ремонта или замены элементов системы охлаждения следует заменить охлаждающую жидкость. Необходимость замены обусловлена тем, что антикоррозионные компоненты, содержащиеся в системе, в процессе ее заполнения осаждаются на новых или отремонтированных и очищенных деталях, и при этом образуется стойкий антикоррозионный слой.

Замена охлаждающей жидкости должна производиться на непрогретом двигателе для исключения его повреждения в результате резкого охлаждения металлических деталей. Регулятор отопления в салоне устанавливают на максимальную степень нагрева, чтобы охлаждающая жидкость заполнила радиатор отопителя. Во многих современных автомобилях имеются специальные пробки для удаления воздуха из системы охлаждения. Пробок может быть несколько или одна, расположенная обычно у корпуса термостата. Перед заполнением системы пробки отворачивают, и систему заполняют жидкостью до тех пор, пока она не начнет вытекать через пробки. Затем пробки затягивают, а жидкость доливают до отметки «МАХ» расширительного бачка или, при его отсутствии, до нижней части горловины радиатора. После заполнения системы двигатель запускают, прогревают до рабочей температуры и при необходимости доливают охлаждающую жидкость.

СИСТЕМА СМАЗКИ

Система смазывания двигателя должна обеспечивать бесперебойную подачу масла к трущимся поверхностям с целью снижения потерь мощности на трения, уменьшение износа деталей, защиты их от коррозии, отвод тепла и продуктов износа от трущихся поверхностей.

От исправного состояния системы смазывания, своевременного проведения ТО и устранения неисправностей в процессе эксплуатации автомобиля в значительной степени зависит надежность работы двигателя.

В процессе эксплуатации автомобиля необходимо проверять уровень и состояние масла в картере двигателя, своевременно менять масло, отчищать и промывать фильтры, менять фильтрующий элемент, следить за давлением масла в системе смазывания и не допускать подтекания масла из фильтров, масленого радиатора, картера двигателя и соединений маслопроводов.

В процессе работы качество картерного масла ухудшается, а количество его уменьшается, что приводит к неисправностям и отказам.

Ухудшение качества масла происходит:

1 Загрязнение масла механическими примесями.

2 Окисление масла.

3 Разжижение масла топливом.

4 Ухудшение действия присадок в масле.

Механические примеси в масле образуются вследствие попадания частиц металла (следствие износа деталей), минеральных веществ (песка, пыли), которые попадают в двигатель с воздухом. Содержание в масле механических примесей более 0,2 % недопустимо.

Окисление масла происходит под действием кислорода воздуха.

Продукты окисления:

1 Кислоты, вызывающие коррозию деталей.

2 Смолы.

3 Лаковые отложения.

4 Твердые продукты (кокс), действующие как абразивы.

Разжижение масла сопровождается понижение давления в системе, является результатом попадания тяжелых фракций топлива в картер (при запуске холодного двигателя).

При содержании в масле топлива более 4-6 %оно подлежитзамене.Повышение давления масла в системе – заедание редукционного клапана масляного насоса.

Уменьшение количества масла в картере двигателя является результатом угара двигателя или потерь масла через не плотности в системе смазки.

Причины снижения давления масла:

1 вытекание масла из поддона картера;

2 выход из строя датчика или указателя давления масла;

3 износ коренных и шатунных подшипников;

4 износ втулок распределительного вала;

5 засорение сетки маслоприемника масляного насоса;

6 повышенный износ шестерен масляного насоса;

7 уменьшение вязкости масла (разжижение масла);

8 некачественный фильтр очистки масла.

9 попадание топлива в поддон картера двигателя

Внешние признаки неисправностей системы смазки:

1 Снижение уровня масла в картере ниже метки на маслоизмерительном щупе.

2 Снижение давления в системе ниже 1-1,5 кг/см2 (0,1-0,15 мПа) на средних оборотах.

3 Снижение вязкости.

4 Потемнение масла.

5 Подтекание масла.

6 Загрязнение фильтров.

Дата добавления: 2016-02-09; просмотров: 11440;