Тенденции и экономический анализ в обеспечении точности заготовок

Во многих случаях заготовку выбирает конструктор детали. Такой выбор уже отражается в рабочем чертеже. Так, очень четко можно по форме детали (характерные размеры, ребра жесткости, перемычки и пр.) определить, что ее заготовка отливается или штампуется. Такому выбору способствует также и указание на материал детали. Так, литую заготовку из чугуна или силумина нельзя спутать со стальной заготовкой, выполненной из проката.

Если указанные данные в рабочих чертежах отсутствуют (что прежде всего относится к форме), то технолог сам назначает заготовку и отражает в технологической документации все ее особенности. Во всех случаях точностные параметры заготовок связываются с функциональным назначением детали, изготовленной из заготовки. Ряд точностных требований указывается на рабочих чертежах в технических условиях.

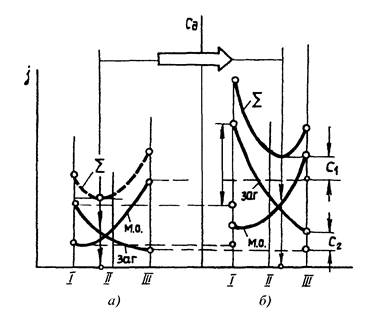

В мировой практике существует тенденция изготовлять заготовки, конфигурации которых оказываются близкими к детали. Такая тенденция диктуется возможностью последующей разработки коротких технологических цепочек, в которых сравнительно часто отсутствует лезвийная обработка различных поверхностей. Конфигурация и точностные геометрические показатели обеспечиваются только шлифованием. Однако вместе с этим необходим экономический анализ стоимости заготовок высокой точности, поскольку необходимы затраты на точные штампы, пресс-формы, кокили и пр. Эту ситуацию рассмотрим на основе рис. 1.1. Стоимость детали - Сд - оказывается различной при использовании заготовок: / - наиболее точной, II - средней точности и III - наименьшей точности. Стоимость механической обработки (МО), естественно, увеличивается при использовании менее точных заготовок. Однако стоимость заготовок с уменьшением их точности, наоборот, падает. Суммарная кривая Σ имеет минимум, который указывает на наиболее целесообразное использование заготовок с позиции стоимости детали. Рассеяние значений стоимости заготовок - ∆заг и механической обработки - ∆МО приводит к рассеянию значений ∆Σ, но принципиально картину не изменяет.

Рис. 1.1. Графики для определения стоимости деталей, выполненных из заготовок различной точности

Минимум на кривой Σ обязателен, однако его расположение вдоль горизонтальной оси графика зависит от конкретных условий производства. В связи с общим удорожанием производства наблюдается более резкое удорожание точных заготовок. На рис. 1.2, а показана стоимостная картина, характерная для прошлых лет, а на рис. 1.2, б - для настоящего времени. Удорожание точных заготовок приводит к смещению минимума стоимости детали вправо, что означает более широкое использование менее точных заготовок. Это обстоятельство противоречит мировой тенденции стремления к точным заготовкам и, по-видимому, является временным.

Рис.1.2. Графики уточнения стоимости детали

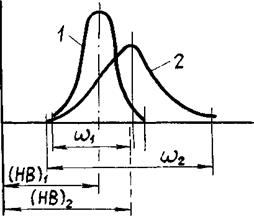

У заготовок показатели точности физико-механического характера также отражают состояние производства. Особое внимание обращается на рассеяние показателей точности. Чаще всего это относится к твердости поверхностных слоев и сердцевины заготовок и напряжениям поверхностных слоев. Сравним, например, две партии заготовок по параметру твердости, колебание которой (точность) оговаривается в состоянии поставки (рис. 1.3). Партия заготовок 1 имеет рассеяние, которое характеризуется соответствующей кривой распределения. Поле рассеяния -  - количественно показывает допустимое отклонение по твердости. Аналогичные показатели отмечаются и у партии 2. Математическое ожидание (НВ)2 оказывается выше, чем (НВ)1. Средняя твердость второй партии заготовок выше. Тем не менее на этом основании не следует считать партию 2 более качественной, чем партию /. Возможен обратный вывод: более качественной является партия 1, поскольку точность ее по параметру твердости выше. Аналогичный подход правомерен и к другим показателям заготовок и

- количественно показывает допустимое отклонение по твердости. Аналогичные показатели отмечаются и у партии 2. Математическое ожидание (НВ)2 оказывается выше, чем (НВ)1. Средняя твердость второй партии заготовок выше. Тем не менее на этом основании не следует считать партию 2 более качественной, чем партию /. Возможен обратный вывод: более качественной является партия 1, поскольку точность ее по параметру твердости выше. Аналогичный подход правомерен и к другим показателям заготовок и

|

|

Рис. 1.3. Графики рассеяния твердости у двух партий заготовок

материалов для них. Распространены методы входного контроля заготовок не только по геометрической точности, но и по неметаллическим включениям, даже с указанием вида таких включений. Допустимые отклонения указываются в виде полей рассеяния (предельные значения).

Наиболее полно взаимосвязь этапов разработки технологических процессов по пересмотру точности наблюдается, естественно, на примере геометрических параметров. Известно, что из заготовки, например, вала, имеющей больший диаметр, изготавливается и вал наибольшего диаметра. Это же явление характерно для других классов деталей. Во всех этих случаях наблюдаются явления копирования, т.е. частный случай технологического наследования. В большинстве же случаев самые разнообразные свойства заготовок передаются на изготовление детали по более сложным зависимостям, сам же факт передачи является объективным физическим законом.

Особый вид погрешностей заготовок - пространственные отклонения поверхностей. Эти погрешности - взаимного расположения и сюда относятся отклонения от перпендикулярности поверхностей, отклонения от параллельности, соосности, симметрии и др. Точность таких заготовок определяют по специальным нормам, регламентируемым стандартами. В этом случае также проявляется технологическая наследственность. Количественные же показатели точности ощутимо сказываются на величинах припусков на механическую обработку.

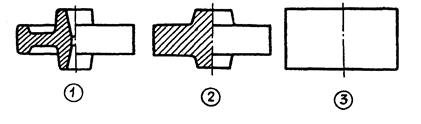

Рассмотрим один важный момент, когда геометрическая точность заготовок практически не играет роли. Такая ситуация может оказаться характерной для предприятия с серийным типом производства и сравнительно большими объемами годового выпуска. На рис. 1.4 показаны три заготовки для изготовления зубчатого колеса. В зависимости от величины партии колес выбирается определенный вид заготовок - от самой сложной - 1 до простейшей - 3. Однако если величина партии колес очень велика, стоимость каждой

|

Рис. 1.4. Различные формы заготовок для изготовления зубчатого колеса

очень сложной заготовки уменьшается. При этом затраты на такие заготовки оказываются меньше, чем затраты на изготовление оснастки и механическую обработку заготовок для колес 2. Поэтому на предприятиях компонуют схожие по конфигурации заготовки для последующего изготовления самых разных деталей, выполняют одну-, единственную заготовку сложной формы. Такая заготовка может оказаться близкой к форме готовой детали. Вместе с тем вопрос о геометрической точности таких заготовок снимается вовсе, равно как и оценка технологического процесса по коэффициенту использования материала. Общая же выгода от использования таких заготовок оказывается весьма ощутимой.

Несмотря на неоспоримые достижения мировой практики в деле создания новых и рационального использования оригинальных комбинированных заготовок, основу заготовительного производства определяют заготовки литые, полученные методами обработки давлением, сварки, порошковой технологии.

Точность литых заготовок существенно зависит от метода их получения. При ручной формовке с использованием песчаных смесей масса заготовок не ограничивается. Такие заготовки выполняют из чугуна, стали, цветных и алюминиевых сплавов. Толщины стенок у чугунных заготовок, а также цветных материалов может быть ограничена 3 - 8 мм. Для стальных заготовок она доходит до 5-8 мм.

При машинной формовке точность заготовок повышается, но масса их ограничивается до 10 т. Использованием специальной оснастки для сборки стержней точность заготовок может быть еще больше повышена, но и масса их ограничивается до 3 - 5 т.

Литье в оболочковые формы ограничивает массу заготовок до 0,15 т, но толщины стенок отливок могут быть уменьшены до 3 -5 мм т стали и 1 - 1,5 мм из алюминиевых сплавов. Такой же массы заготовки достигают при литье по выплавляемым моделям. Толщина стенки может доходить до 0,5 мм при обеспечении сложной формы отливки из сталей и труднообрабатываемых материалов.

Для деталей, имеющих форму тела вращения, удобно применить центробежный метод отливки для таких материалов, как чугун, сталь и цветные сплавы. Масса отливки колеблется в интервалах 0,01 —1 тс достижением толщин стенок 5-8 мм.

Если партия заготовок не менее 300 шт., целесообразно литье в кокиль. Масса отливок колеблется в пределах 0,25 - 7 т, но допустимая минимальная толщина стенок увеличивается и достигает для алюминиевых сплавов 3 мм, стали 10 мм и чугуна 15 мм.

Для сплавов из цветных металлов при больших партиях заготовок успешно используют метод литья под давлением. Масса заготовок в этом случае достигает 0,1 т при минимальной толщине стенок 0,5 мм.

Допуски линейных размеров отливок зависят от их номинальных размеров, а также класса точности отливок и оговариваются в каждой стране, а в отдельных случаях и на фирмах (особо). Так, в России для интервалов номинальных размеров от 4 до 10 000 мм стандартом предусматривается 16 классов точности, но есть и дополнительные классы точности. Стандарт соответствует международному стандарту ИСО 8062-84. Стандарты регламентируют способы литья, наибольшие габаритные размеры отливки, типы металлов и сплавов, а также достигаемую шероховатость.

Точность заготовок, получаемыхобработкой давлением,также зависит от метода их получения. Очень крупные поковки (массой до 250 т) сравнительно простой формы получают на молотах и прессах. Материалами таких поковок являются углеродистые и легированные стали и специальные сплавы. Если для этих же материалов использовать подкладные кольца и штампы, то при тех же толщинах стенок удается получить более сложные заготовки, но масса их ограничивается и доходит до 10 кг.

Заготовку в виде ступенчатых тел вращения удобно получать на радиально-ковочных машинах из прутка или трубы при сохранении тех же толщин стенок.

Штамповка на молотах и прессах увеличивает точность заготовки, особенно с последующей калибровкой. В этих случаях удается получить толщину стенки до 2,5 мм. Однако при извлечении штампованной заготовки из штампа возникают деформации в виде погрешностей формы и расположения.

Сравнительно простые по форме заготовки получают на горизонтально-ковочных машинах. Метод применяется для сталей и цветных сплавов для заготовок массой до 0,015 т с достижением толщин стенок до 2,5 мм. Для получения заготовок сравнительно простой формы преимущественно в виде тел вращения и диаметром до 200 мм применяют также метод выдавливания. Он используется как для углеродистых, так и легированных сталей, а также специальных и алюминиевых сплавов.

Штамповка на чеканочных криволинейно-коленных прессах позволяет получать заготовки массой до 0,1 т. Однако в этом случае точность заготовок оказывается на 25 - 30 % выше, чем при изготовлении на молотах.

Холодная высадка на автоматахпозволяет с большой производительностью получать заготовки размером 1 - 30 мм преимущественно в виде тел вращения. Она используется для сравнительно широкого круга материалов.

Справочная литература располагает достаточно полными данными о точностных показателях заготовок. При разработке технологических процессов с использованием таких заготовок необходимы соответствующие коррективы. Таковыми являются размеры заготовок, расположение плоскости разъема штампа, степень сложности заготовки, особенности оборудования, износ штампов и оборудования и т.д.

Методомхолодной штамповкиполучают заготовки из листового материала. Такой материал поставляют в виде полос и ленты. Точность листовой штамповки в совмещенном штампе ± (0,02 ... 0,08) мм, в последовательном ± (0,1 ... 0,3) мм и в раздельном ± (0,3 ... 0,5) мм.

Для повышения точности заготовок, получаемых методом обработки давлением, применяют правку. Она устраняет искривления и коробление заготовок. Правку производят в горячем и холодном состояниях. Однако применительно к прецизионным изделиям правки заготовок стараются избегать вовсе, так как через некоторое время после нее заготовка (или деталь) имеет тенденцию вернуться в исходное состояние. Величину такой деформации оценивают особо.

Весьма распространенызаготовки из проката.Круглый прокат, точностные характеристики которого приводятся в справочной литературе, используют в единичном и мелкосерийном производстве, а для среднесерийного, крупносерийного и массового производства прокат является исходной заготовкой для штамповки. Прутковый материал, полученный прокаткой и волочением, находит применение и в массовом производстве. Органическим недостатком таких заготовок является кривизна проката. Правка таких заготовок вполне допустима. Проведение этой операции на валках обеспечивает уменьшение кривизны оси проката до 1 ... 2 мм на длине 1 м.

К числу прогрессивных справедливо относят заготовки из периодического проката. Детали типа валов, изготовленные из указанных заготовок, представляют собой участки длинных штанг переменного профиля. Собственно заготовка получается разрезкой штанги на части. Шейки предполагаемого вала предпочтительно не обтачивать на станках, а сразу шлифовать. При этом предпочтение отдается одновременному шлифованию нескольких шеек вала. Прочие же поверхности валов не обрабатывают вовсе. Примером таких деталей являются полуоси автомобилей.

Прокат тел вращения является наиболее прогрессивной заготовкой (например, заготовки для колес железнодорожных вагонов и др.). В этом случае показатели точности заготовок (включая физико-механические характеристики) выдерживаются в достаточно жестких пределах.

Фасонные профили, особенно из цветных сплавов, являются промежуточными заготовками для создания сложных штампо-сварных конструкций. Соответствующая заготовка определенного профиля изгибается, и несколько заготовок свариваются для последующей механической обработки резанием. Аналогичным способом создают штамполитосварные заготовки. Во всех случаях разработки технологических процессов с использованием заготовок точностные характеристики являются той основой, которая позволяет логически переходить от одной технологической операции к другой.

Все большее распространение получают заготовки, изготовленные на основе порошковой металлургии.В этом случае возможно также получение готовых деталей, так как точность их отдельных элементов соизмерима с точностью деталей, полученных методами резания на металлорежущих станках. При изготовлении рассматриваемых заготовок характерны три стадии: получение порошков, прессование и спекание. При этом операции прессования и спекания могут быть совмещены. Отдельные заготовки пропитывают расплавленным металлом. Для повышения точности заготовки калибруют.

Основным показателем точности физико-механических характеристик заготовок является их плотность, выражаемая в процентах. Эти точностные показатели находятся в прямой зависимости от функционального назначения детали. Для различных условий изготовления указанные характеристики дают в справочной литературе по порошковой технологии. Заготовки разделяют по группам сложности. Для заготовок из цветных металлов предпочтительными для условий крупносерийного производства оказываются группы с 1 по 7, а для стальных и чугунных заготовок - с 1 по 5.

Наибольшее распространение получило холодное прессование порошков с последующим спеканием. Для этих условий высотные параметры заготовок находятся в пределах IT 11 ... 12, а диаметральные параметры - в пределах IT6 ... 8. Возможно достижение шероховатости Ra 0,16. Для получения таких результатов, безусловно, регламентируется давление при прессовании. В необходимых случаях повышение точности достигается чеканкой заготовок в калибровочных пресс-формах. Регламентируется также точность пресс-форм, она должна быть на один квалитет выше, чем точность изготовляемых заготовок.

Выбор заготовок при разработке технологических процессов изготовления деталей является одним из главных этапов, поскольку непосредственно связан с материальными затратами на производство. Определение вида и, далее, способа изготовления заготовки количественно оценивается точностными параметрами, каждый из которых, в свою очередь, выражается стоимостными показателями. Ресурсы производства, используемые при выборе заготовок, анализируются методами сравнения. Чаще всего точностные данные относятся к категории приоритетных. Автоматизированная поддержка решений проблемы в последние годы становится одним из главных методических решений, используемых на передовых предприятиях. Каждое из таких предприятий постоянно пополняет базу данных, упрощая и ускоряя последующие технологические разработки. Для разных видов заготовок есть характерные показатели. Для литых заготовок автоматизированный вариант предусматривает выбор по марке материала, массе заготовки, габаритным размерам, толщине стенки отливок, площади стенок, глубине и диаметру как сквозных, так и глухих отверстий и ряду других заданных показателей качества детали и заготовки. Следует ожидать, что автоматизированные поддержки при выборе заготовок любого вида станут нормой принятия технологических решений.

Дата добавления: 2016-01-26; просмотров: 859;