Переработка пластмасс в вязкотекучем состоянии

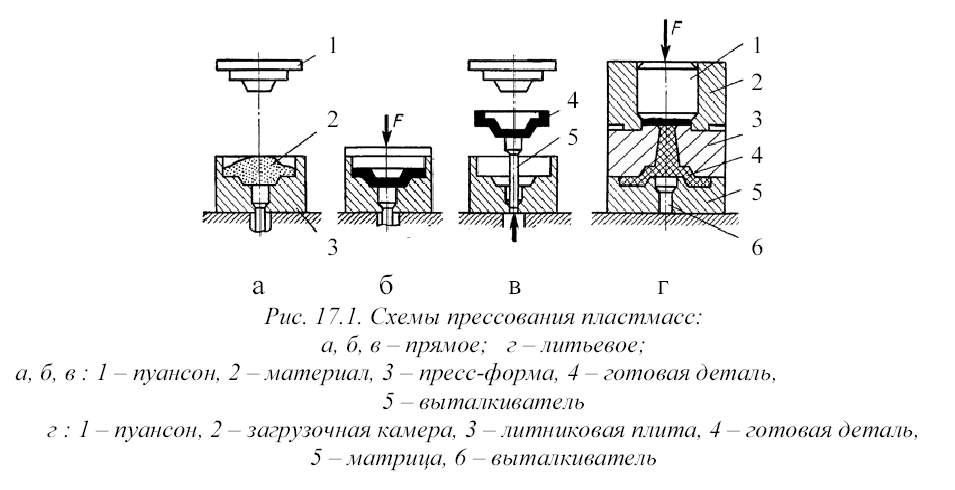

Прессованиереактопластов осуществляется в обогреваемых пресс-формах на гидропрессах. Применяется в основном для изделий из пресс-порошков и таблеток. Прессование прямое показано на рис. 17.1, а, б, в. Материал загружается непосредственно в полость матрицы. Прессование + выдержка + подпрессовка (подъем пуансона на 2–3 сек на 5–10 мм для выхода летучих веществ и паров влаги, выделяющихся при полимеризации – отверждении). Время выдержки 0,5... 2 мин на 1 мм толщины стенки детали. Подогрев электрический для реактопластов или паром для термопластов, температура поддерживается автомати-

кой. Предварительный подогрев (до формовки) – ТВЧ. Изготавливают детали небольшие, средней сложности, из термореактивных материалов с порошкообразным и волокнистым наполнителями. Преимущества: простая конструкция пресс-формы, высокая механическая прочность изделия, т. к. давление оказывается непосредственно на формуемый матери-

ал. Недостатки: возможность повреждения тонких элементов пресс-формы и арматуры изделия, образование облоя.

Прессование литьевое(рис. 17.1, г): материал загружается в специальную камеру, где он переходит в пластичное состояние и перетекает через литниковую систему в рабочую полость пресс-формы. Перепад давления до 50 %.

Преимущества: не вызывает значительных деформаций элементов прессформы и арматуры изделия, можно получать глубокие отверстия, устанавливать сложную и тонкую арматуру, не нужна подпрессовка, т. к. летучие вещества выходят в зазор между матрицей и литниковой системой. Недостатки: пониженная механическая прочность и анизотропность струк-

Преимущества: не вызывает значительных деформаций элементов прессформы и арматуры изделия, можно получать глубокие отверстия, устанавливать сложную и тонкую арматуру, не нужна подпрессовка, т. к. летучие вещества выходят в зазор между матрицей и литниковой системой. Недостатки: пониженная механическая прочность и анизотропность струк-

туры изделия из-за ориентации частиц наполнителя перпендикулярно направлению литья, необходимость высокой текучести материала, увеличенные отходы, сложнее пресс-формы.

Этим способом изготавливают сложные изделия, в т. ч. армированные.

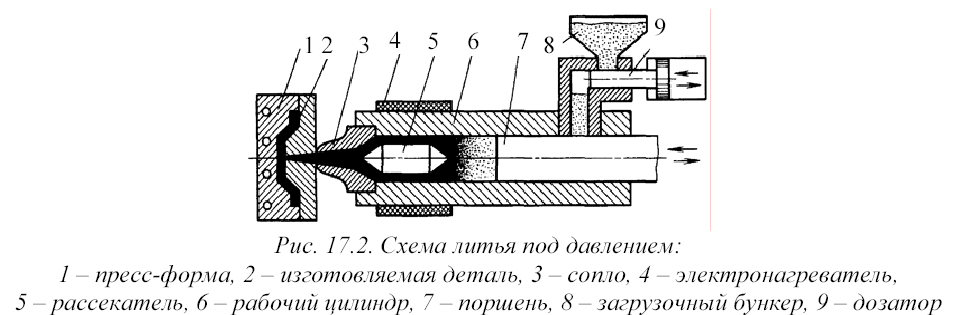

Литье под давлением(рис. 17.2). Используются в основном термопласты, но применяются и реактопласты с хорошей текучестью. Высокие: качество материала, точность изделия и производительность. Термопласты, в отличие от реактопластов, размягчаясь под действием температуры 50 ... 70 °С и давления, затвердевают не при нагреве, а при охлаждении. Материал выдавливается из обогреваемого цилиндра (t = 185 ... 280 °С) в охлаждаемую водой форму. Режим литья определяют: t материала, t формы, давление, время хода, время вы-

держки, время паузы, сила смыкания, скорость плунжера. Производительность в 20 ... 40 раз выше, чем при прессовании.

Центробежное литьеприменяется для изготовления крупногабаритных и толстостенных деталей из термопластов, полиамидных смол, капролактама, имеющих форму тела вращения (трубы, кольца, шкивы, бутылки, флаконы).

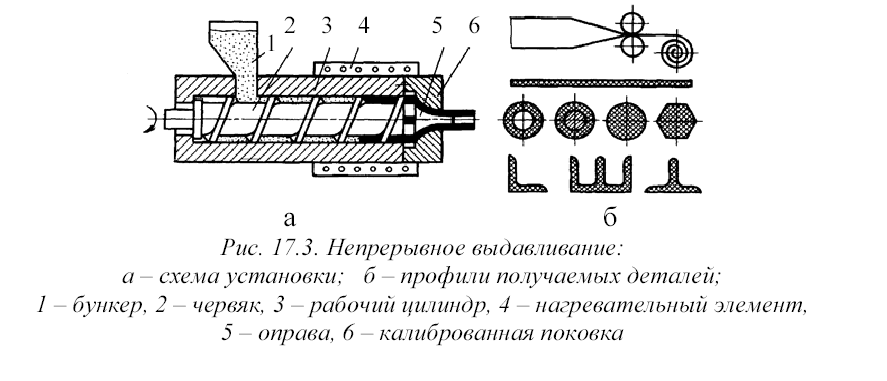

Выдавливание непрерывное(рис. 17.3), применяется для изготовления труб, лент, пленки, нанесения защитных оболочек на провода, кабели и т. п. из термопластов.

Используется машина с червячным винтом, имеющим частоту вращения n червяка 20 ... 200 об/мин, расплавление производится электроподогревателем и за счет трения. Для получения труб применяются оправки с отверстиями для прохода материала. Так перерабатывают ≈ 65 % термопластичных материалов. Аналогично выдавливают через кольцевую щель и раздувают сжатым воздухом пленки из полиэтилена, полипропилена и т. п., а затем сматывают в сложенном состоянии в рулон (толщина до 40 мкм, ширина до 1600 мм).

Используется машина с червячным винтом, имеющим частоту вращения n червяка 20 ... 200 об/мин, расплавление производится электроподогревателем и за счет трения. Для получения труб применяются оправки с отверстиями для прохода материала. Так перерабатывают ≈ 65 % термопластичных материалов. Аналогично выдавливают через кольцевую щель и раздувают сжатым воздухом пленки из полиэтилена, полипропилена и т. п., а затем сматывают в сложенном состоянии в рулон (толщина до 40 мкм, ширина до 1600 мм).

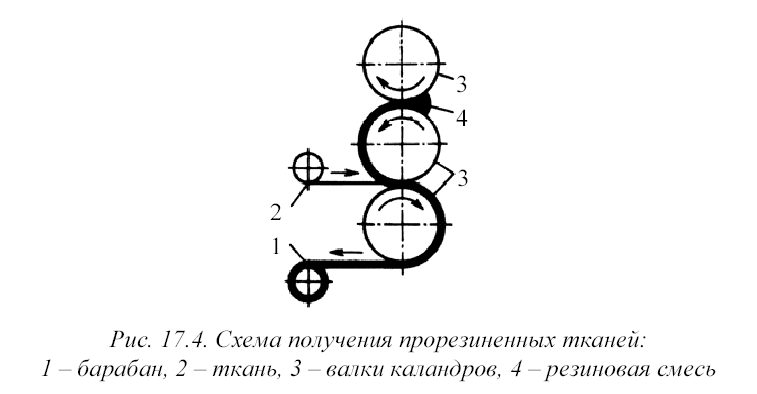

Каландрирование(вальцевание) листов и пленки из более жестких термопластов (например, поливинилхлоридов): размягченный термопласт пропускают между валками (толщина до 0,050 мм, V пленки < 180 м/мин). Применяют также при производстве резиновых лент (рис. 17.4).

Пленкииз нитратоцеллюлозы, ацетата целлюлозы, вискозы получают на поливочных машинах: разведенный в растворителе полимер через щелевое отверстие подают на движущуюся ленту конвейера. В специальных камерах растворитель испаряется, а затвердевшая пленка сматывается в рулон. Сложная установка, большой расход растворителей, пожароопасность, поэтому данный способ применяют, когда другие не пригодны (фото- и кинопленка, целлофан).

Переработка пластмасс в высокоэластичном состоянии(для крупногабаритных деталей из термопластичных листовых материалов).

Пневматическая и вакуумная формовкатермопластов (винипласт, полистирол, плексиглас, целлулоид) (рис. 17.5). Нагрев листов в электрошкафах с вентиляторами для равномерности нагрева, формовка. Матрица подогрета до 40... 60 °С. Воздух также подогревают до 50 ... 70 °С. Вакуумная установка проще, но из-за небольшого вакуума нельзя обработать толстые листы (> 2,5 мм) и жесткие термопласты. Пневматическая футеровка труб пластмассой. Разновидность – формовка без пуансона или матрицы: зажимают края заготовки и сжатым воздухом формируют в свободном состоянии сферические изделия, которые в таком случае получаются с высокой прозрачностью (колпаки кабин самолетов, детали оптики и светотехники). Применяют и комбинации различных способов, например, формовка в универсальных камерах.

Штамповка из листового материалаприменяется в основном для деталей не замкнутых в пространстве форм – козырьки, обтекатели, стекла кабин. Производится на механических и гидравлических прессах жестким или эластичным пуансоном. При штамповке оптических материалов пуансон и матрицу покрывают замшей или байкой. В пуансонах и матрицах выполняют отверстия для выхода воздуха. 17.2. Изготовление деталей из жидких пластиков

Штамповка из листового материалаприменяется в основном для деталей не замкнутых в пространстве форм – козырьки, обтекатели, стекла кабин. Производится на механических и гидравлических прессах жестким или эластичным пуансоном. При штамповке оптических материалов пуансон и матрицу покрывают замшей или байкой. В пуансонах и матрицах выполняют отверстия для выхода воздуха. 17.2. Изготовление деталей из жидких пластиков

Для изготовления деталей из жидких пластиков используют в основном эпоксидные и полиэфирные смолы, отверждающиеся при комнатной температуре при добавлении отвердителей и ускорителей. Они имеют высокую адгезию к наполнителям (стеклоткани и стекловолокно, х/б ткани и волокна, металлическая сетка и проволока, волокна углерода и бора, нитевидные кристаллы и т. д.). Контактная формовка: крупногабаритные детали с наполнителями из стеклотканей, стекломатов. Формы из дерева, гипса и легких сплавов. На рабо-

чую поверхность формы наносят разделительный слой, чтоб не прилипала смола, затем поочередно связующий слой + ткань с приглаживанием до получения требуемой толщины, отверждение при комнатной температуре в течение 5 ... 50 часов в зависимости от вида связующего. Можно увеличить температуру до 60 ... 120 °С, тогда время отвердевания сокращается. Метод малопроизводителен, качество недостаточно, но простая оснастка.

Применяют в опытном и мелкосерийном производстве. Вихревое напыление применяется для крупногабаритных деталей из стеклопластиков (кузова автомобилей, корпуса лодок, емкости и т. п.). Измельченные стекловолокно и полиэфирная смола с отвердителем и ускорителем наносятся на форму пульверизатором со сжатым воздухом, уплотняются вручную роликом. Центробежная формовка используется для крупногабаритных тел вращения, толщина стенки S = 2...15 мм, диаметр до 1 м и высота до 3 м. После нанесения смеси на поверхность центробежным способом производится обжим изнутри с помощью резинового мешка под давлением сжатого воздуха. 17.3. Обработка пластмасс резанием Разделительная штамповка производится так же, как и у металлов. Для предотвращения трещин и сколов применяют двухступенчатые пуансоны: пробивка + зачистка. Используются гидро- и механические прессы. Особенности обработки резанием. Так как пластмассы имеют значительные колебания усадки при затвердевании детали, то это способствует снижению точности. При обработке резанием нарушается поверхностная смоляная пленка, снижается химическая стойкость, повышается влагопроницаемость. Пластмассы имеют низкую прочность, однако низкая теплопроводность приводит к перегреву режущего инструмента,

обугливанию и прожогу реактопластов в зоне резания, что не дает повысить скорость обработки. Температура в зоне резания должна быть менее 60 ... 120 °С для термопластов, и менее 120 ... 160 °С для реактопластов. При обработке реактопластов, особенно со стеклянным наполнителем, снижается стойкость инструмента. Такие термопласты, как оргстекло, полистирол, фторопласт, можно обрабатывать инструментом из углеродистой и быстрорежущих сталей. Остальные следует обрабатывать твердыми сплавами, инструментом из алмазов или эльбора. При обработке реактопластов со слоистыми и волокнистыми наполнителями СОЖ не применяют во избежание набухания материала заготовки. При точении используют малый главный угол резания δ. Переднюю поверхность резцов полируют для лучшего схода стружки. Фрезерование применяется только попутное во избежание расслаивания. Зубья с передним углом 20…30°, число их минимально – 2 ... 4. При сверлении сначала делают малые отверстия, диаметром 5 ... 6 мм, затем увеличивают их. Сверло несколько раз выводят для исключения перегрева. Нарезание резьб производят со смазкой и малыми скоростями. При шлифовании реактопласты обрабатывают абразивными кругами; термопласты обрабатывают в основном эластичными кругами с добавлением паст

из пемзы (пыль) с водой. Полирование производится кругами из х/б и шерстяной ткани; предварительное – с пастой, окончательное – без пасты. Сварка (только для термопластов): нагрев до вязкотекучего состояния в местах соединения посторонними источниками (нагретым газом, инструментом или присадочными материалами) либо за счет тепла, генерируемого в самой пластмассе (трением, ТВЧ, УЗК). Склеивание производится для соединения разнородных материалов. Термопласты соединяют с помощью растворителей или специальных клеев. Например, полистирол склеивают бензолом или раствором полистирола в бензоле; оргстекло и винипласт – дихлорэтаном, ацетоном и их растворами в этих же рас-

творителях. Обезжиривают, дают небольшое давление и выдержку 2–6 часов. Ре-

актопласты склеивают клеями на основе фенолформальдегидных смол, полиуретановых, эпоксидных и др. Широко применяются клеи БФ-2, БФ-4 и др.

17.4. Изготовление резиновых технических изделий Подготовка резиновой смеси. Пластификация: каучук многократно пропускают через специальные вальцы, подогретые до 40 ... 50 °С, после чего он переходит в пластичное состояние и хорошо смешивается с другими компонентами. Смешивание производят в червячных или валковых смесителях.

Формообразование изделия производят с использованием давления (техпроцессы аналогичны пластмассам):

1. Каландрирование с подогревом для получения сырой резиновой смеси в виде листов и лент;

2. Непрерывное выдавливание на прессах червячного типа (шприцевание);

3. Прессование на гидропрессах (с армированием в т. ч.): горячее на гидропрессах с обогреваемыми плитами, давление р = 20 ... 100 атм., t = 140 ... 155 °С, одновременно – формообразование и вулканизация (клиновые ремни вулканизируют дополнительно);

4. Холодное (из эбонитовых смесей – батареи, химические емкости), после прессования – вулканизация.

5. Литье под давлением р < 120 МН/м2 (1200 атм.) при t = 80 ... 120 °С, одновременно – вулканизация. Вулканизация сырой отформованной резиновой смеси серой, металлическим

натрием или диаминбензолом. Горячая вулканизация: выдержка при t = 130 ... 150 °С под давлением 0,1 ... 0,4 МН/м2 в автоклавах или специальных котлах. Холодная: обработка раствором полухлористой серы.

Дата добавления: 2016-01-26; просмотров: 1715;