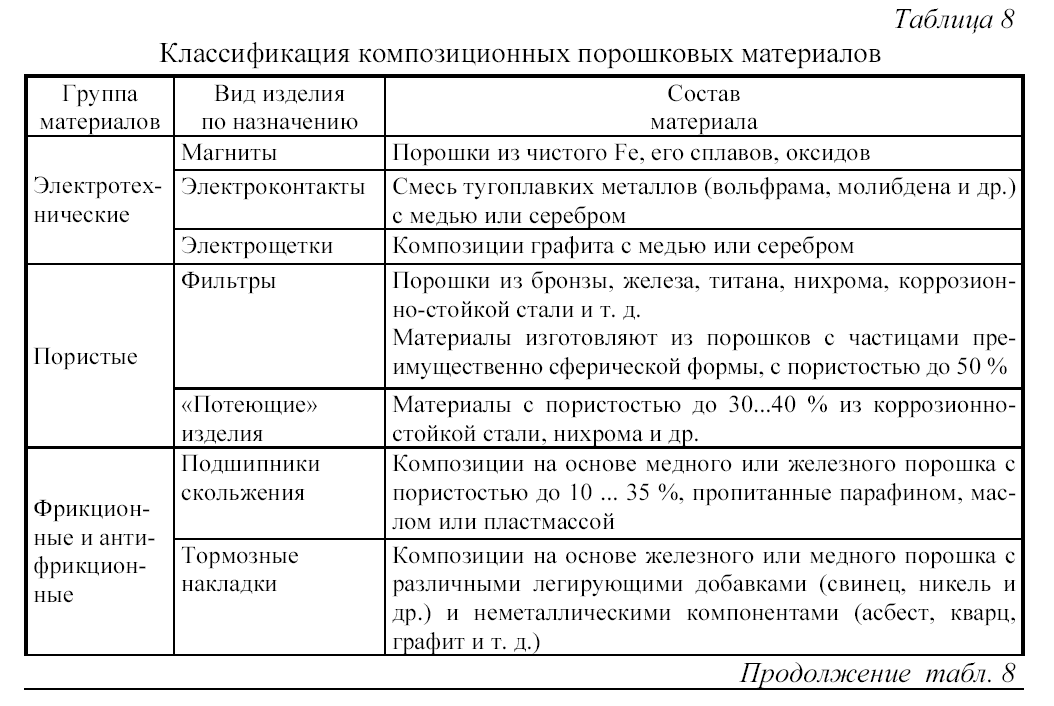

Металлокерамические заготовки и изделия

Металлокерамические (МК) заготовки и изделия получают прессованием смесей порошков в пресс-формах под давлением с последующим спеканием

(холодное прессование). Прессование и спекание могут выполняться одновременно (горячее прессование). При спекании основной компонент не доводится до расплавления. Прессование производится на гидравлических и кривошипных прессах, спекание – в газовых и электрических печах. Достоинства метода:

• возможность получения композиций из металлов, взаимно не смешивающихся и не растворяющихся в расплавленном виде (в т. ч. тугоплавких), или композиций металлов и неметаллов;

• возможность получения материалов со специальными свойствами;

• возможность использования отходов и получения материалов из руд, минуя стадию металлургии;

• минимум механической обработки;

• совмещены процессы получения материалов и готовых изделий;

• высокий уровень механизации и автоматизации процесса.

15.2. Композиционные материалы

15.3. Технология изготовления деталей

Приготовление смеси.Исходные порошки отжигают в защитной или восстановительной атмосфере, сортируют по размерам частиц с помощью сит и воздушной сепарации. После составления заданной смеси, порошки тщательно смешивают в мельницах и смесителях. В процессе смешивания могут добавляться присадки различного назначения, например, пластификаторы для облегчения процесса прессования и получения более прочного брикета (парафин, стеарин), легкоплавкие вещества, активизирующие процесс спекания, летучие

вещества, регулирующие пористость. Иногда порошки гранулируют для повышения текучести.

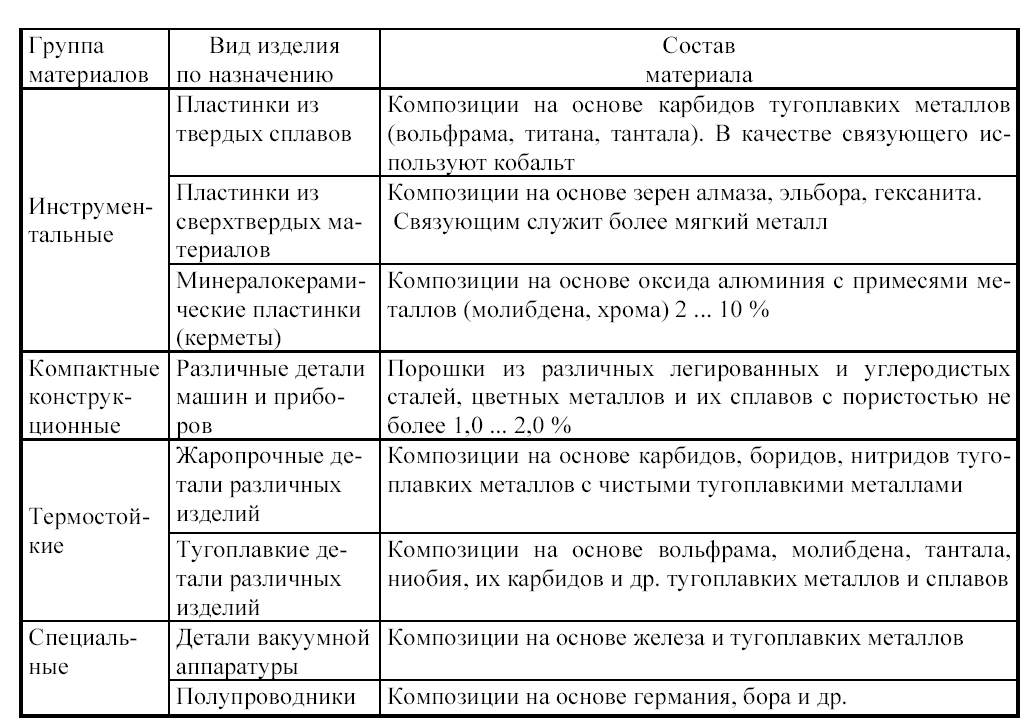

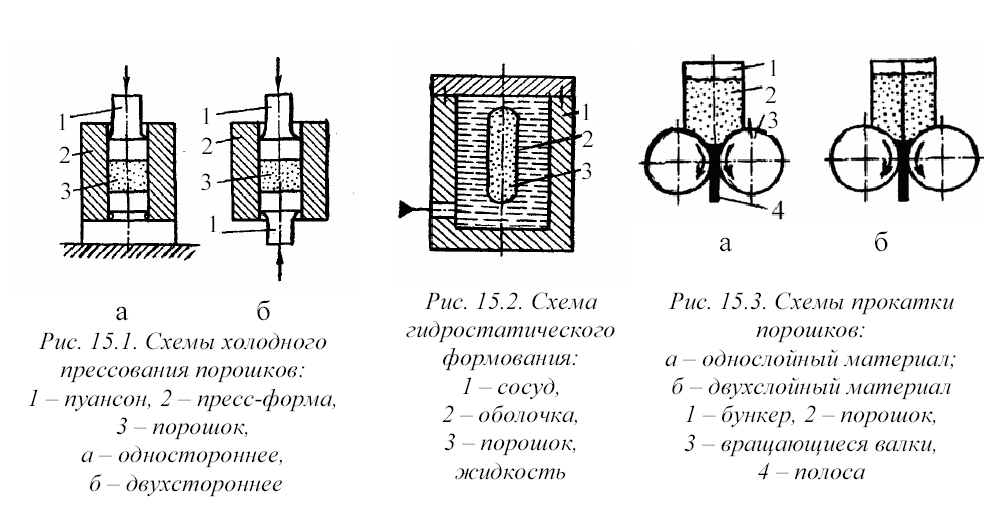

Формообразование заготовокпроизводится с целью придания требуемых форм, плотности и механических свойств. Применяется холодное прессование одно- или двухстороннее (рис.15.1) р = 200 ... 1000 МПа, гидростатическое прессование порошков в оболочке из резины, каучука или листового металла толщиной 0,1 ...0,15 мм в среде воды, масла, глицерина (рис. 15.2). Давление до 3000 МПа. Применяется также прокатка порошковых материалов (рис. 15.3). Прокаткой изготавливают ленты толщиной δ = 0,02 ...3 мм и шириной до 300 мм, а также биметаллы. Прокатка может сочетаться с последующим спеканием в

проходной печи и окончательной прокаткой в размер. Тугоплавкие металлы, твердые сплавы, керметы получают выдавливанием с пластификаторами. Спеканиеобеспечивает процесс образования прочного сцепления между частицами и формирования свойств материала. Производится путем нагрева отформованного или насыпного порошка без расплавления основного компонента. При этом одновременно протекают процессы диффузии, восстановления оксидов, рекристаллизации. Температура спекания = (0,7 ... 0,9) от температуры

плавления однокомпонентного порошка или ниже температуры плавления матричного (основного) материала композиции. Для предотвращения окисления обеспечивается особая атмосфера печи. В большинстве случаев – восстановительная, а для химически активных – защитная (азот, аргон). Применяются так-же вакуум, защитные засыпки. Иногда легкоплавкий компонент расплавляют, он пропитывает спрессованный пористый каркас. Затем производится отжиг, иногда – науглероживание, азотирование и другие виды химико-термической обработки. Спеченные заготовки можно подвергать различным видам механи-

ческой обработки и ОМД. Горячее прессованиепроизводится при температуре больше 0,7 t плавления порошка или ниже t плавления матричного материала композиции. Совмещает прессование и спекание заготовок. Процесс проводится в среде защитных газов. При t прессования = 500...600 °С материал пресс-форм – жаропрочные стали; при t = 800 ... 900 °С – твердые сплавы; при t > 900 °С (до 2500° ... 2600°С) – только графит. Последние имеют низкую стойкость. Горячее прессование применяется редко для плохо прессуемых и спекаемых карбидов, боридов, нитридов.

Окончательная обработкаизделий из порошков. Для повышения коррозионно- и износостойкости: пропитка техническим маслом (в горячем масле или вакууме), затем калибровка на прессе, иногда дополнительное холодное уплотнение с последующим отжигом или повторным спеканием.

ТЕМА 16. ПОЛИМЕРНЫЕ КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ –

Дата добавления: 2016-01-26; просмотров: 2179;