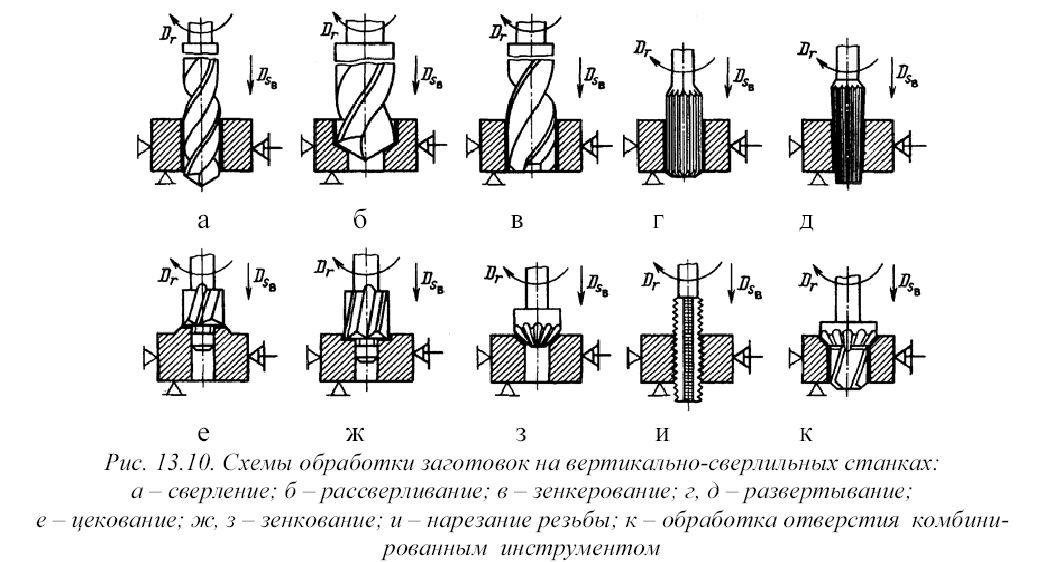

Обработка отверстий на сверлильных и расточных станках

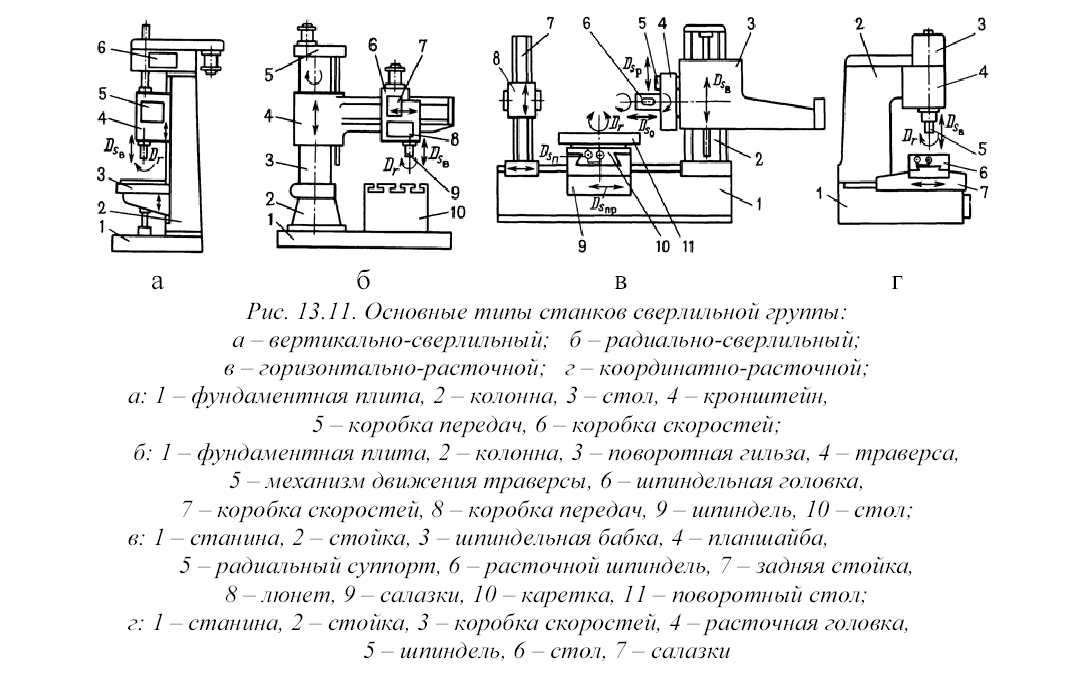

По конструкции группа сверлильных станков разделяется на вертикально-сверлильные, радиально-сверлильные, горизонтально-расточные, координатно-расточные, алмазно-расточные (рис. 13.11). На вертикально-сверлильных производится обработка сравнительно небольших деталей. В качестве инструментов используются свёрла разных типов,

зенкеры, зенковки, цековки, развёртки. На радиально-сверлильных станках обычно обрабатываются крупные корпусные детали. Это обеспечивает поворотная траверса, по которой в радиальном направлении может перемещаться шпиндельная головка. Кроме инстру-

ментов, применяемых на вертикально-сверлильных станках, используются борштанги с резцами, позволяющие производить расточку отверстий. На горизонтально-расточных станках можно выполять те же операции, что и на радиально-сверлильном, но, кроме того, можно производить точение наружных поверхностей, подрезание торцов, нарезание резьбы резцами, а также фрезерование поверхностей. Эта универсальность достигается большой сложностью станка. Поэтому экономически оправдано использовать такие станки только для ответственных деталей сложной формы.

Координатно-расточные используются в основном для расточки крупных деталей, которые нельзя обработать на токарных станках (блоки цилиндров, корпуса редукторов и т. д.)

Фрезерование

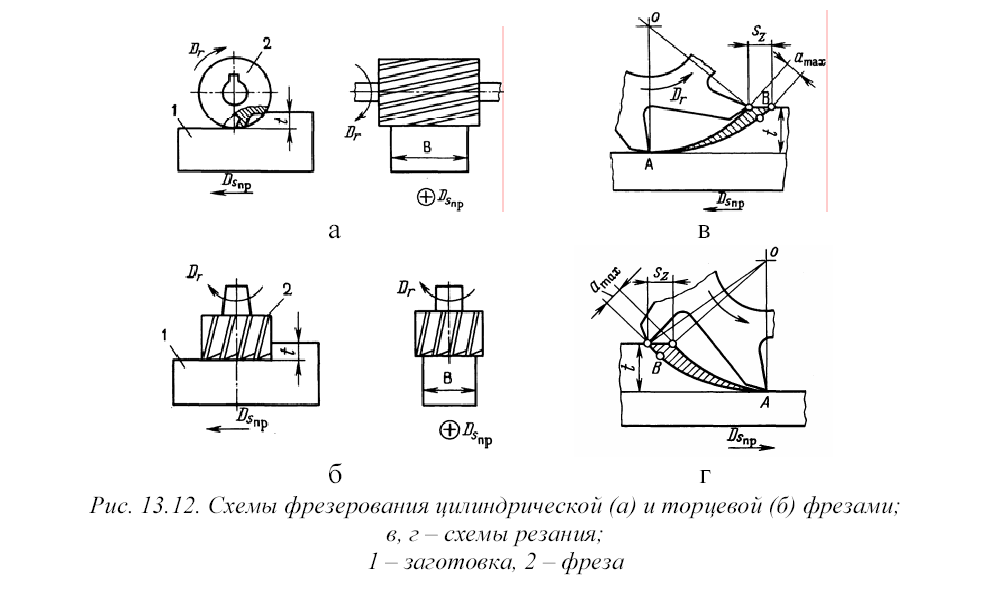

Главное движение при фрезеровании – это вращение фрезы. Движение подачи – поступательное перемещение заготовки или фрезы. Фреза – многолезвийный инструмент, каждый зуб которого за полный оборот фрезы находится в контакте с деталью относительно небольшое время, т. е. имеет место прерывистость резания. Различают фрезерование встречное и попутное (рис. 13.12). При встречном скорости резания и движения направлены в противоположные стороны, поэтому толщина стружки при врезании фрезы плавно возрастает от нуля до максимума. Действующая на заготовку сила стремится оторвать ее от стола, поэтому возникают вибрации в вертикальном направлении. Т. к. при врезании толщина

срезаемого слоя мала, то возможно скольжение зуба в месте врезания по поверхности металла без резания и его смятие, что вызывает упрочнение поверхностного слоя. Следующий зуб фрезы срезает поверхность упрочнённую предыдущим зубом. Это увеличивает износ фрезы и снижает качество обработки. При попутном фрезеровании направления перемещения зуба фрезы и подачи совпадают, поэтому толщина срезаемого слоя при врезании максимальна, а

затем убывает. Сила резания в этом случае прижимает заготовку к столу, поэтому вибрации в вертикальном направлении минимальны. Так как проскальзывания нет, то упрочнение металла меньше, поэтому больше стойкость фрезы и выше чистота поверхности. Однако, вследствие того, что направления пере-

мещения зубьев фрезы и подачи совпадают, возникают сильные вибрации в горизонтальном направлении в результате выбора зазоров в механизме подачи винт-гайка поочерёдно, то в одну, то в другую стороны. Поэтому попутное фрезерование можно проводить только на станках, оборудованных механизмом, обеспечивающим выбор зазора в механизме продольной подачи. Так как зуб фрезы при попутном фрезеровании ударяет в необработанную поверхность, его нельзя применять в том случае, если на поверхности заготовки имеется твёрдая корка. Различные виды фрез показаны на рис. 13.13. По форме режущей части их

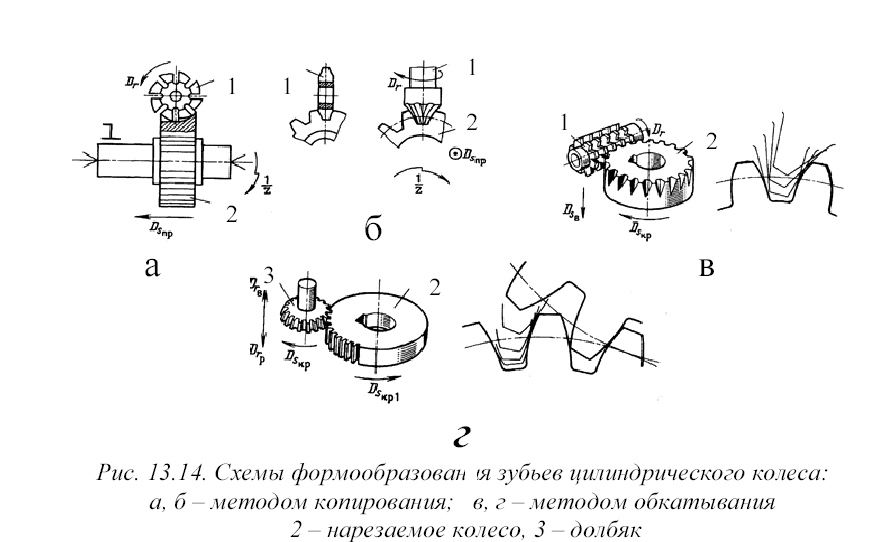

разделяют на цилиндрические, торцевые, дисковые (в т. ч. прорезные), концевые, угловые, шпоночные, фасонные, резьбовые, модульные. По конструкции: цельные, сборные со вставными зубьями. По форме зубьев: с прямыми, наклонными или винтовыми. Для сталей разной прочности используют фрезы с передним углом γ = 5…30°, задним углом α = 10…25°. Кроме фрезерования плоскостей и канавок различной формы фрезерование используется для изготовления зубчатых колёс. Различные способы их изготовления показаны на рис. 13.14. Для сравнения там же показано изготовление зубчатых колёс долблени-

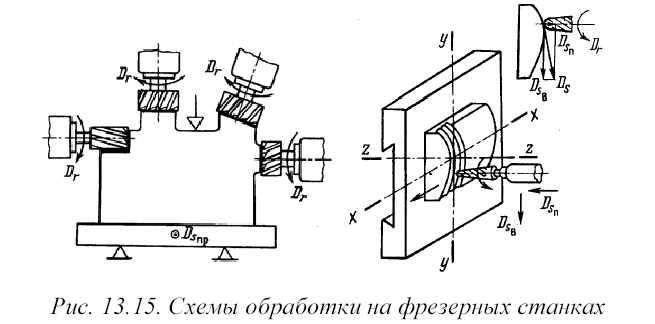

ем, которое является менее производительным методом. На рис. 3.15 показаны схемы обработки станины станка и фасонной поверхности.

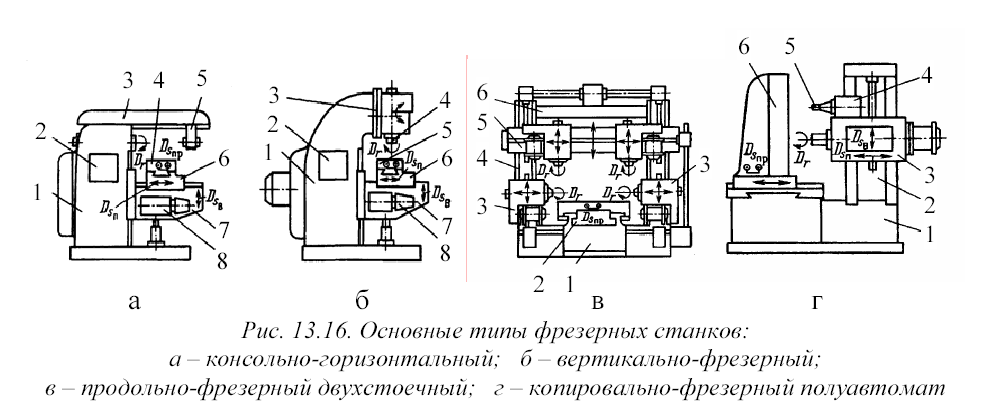

На рис. 13. 16 показаны различные типы фрезерных станков: консольно-горизонтальный; вертикально-фрезерный; продольно-фрезерный двухстоечный; копировально-фрезерный.

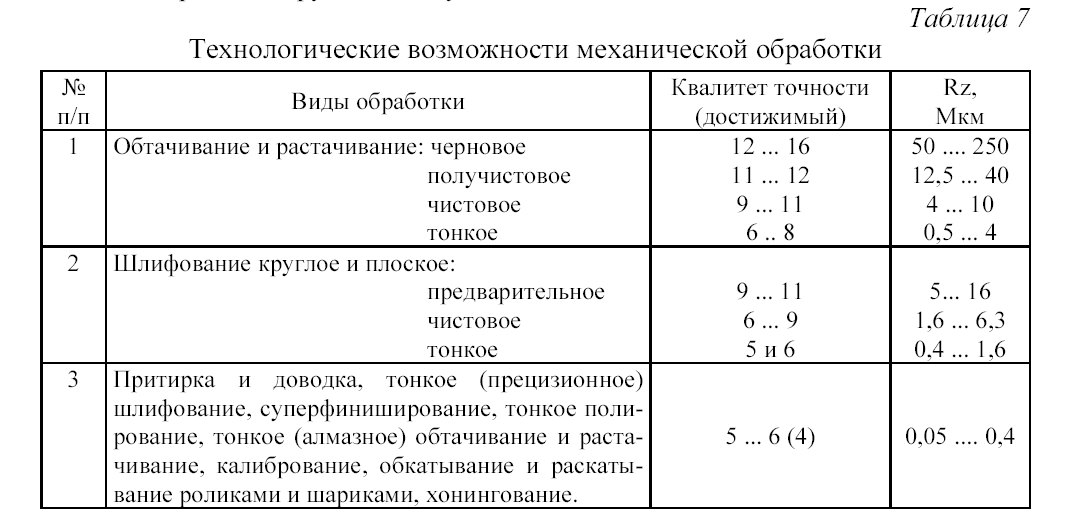

13.5. Шлифование

13.5. Шлифование

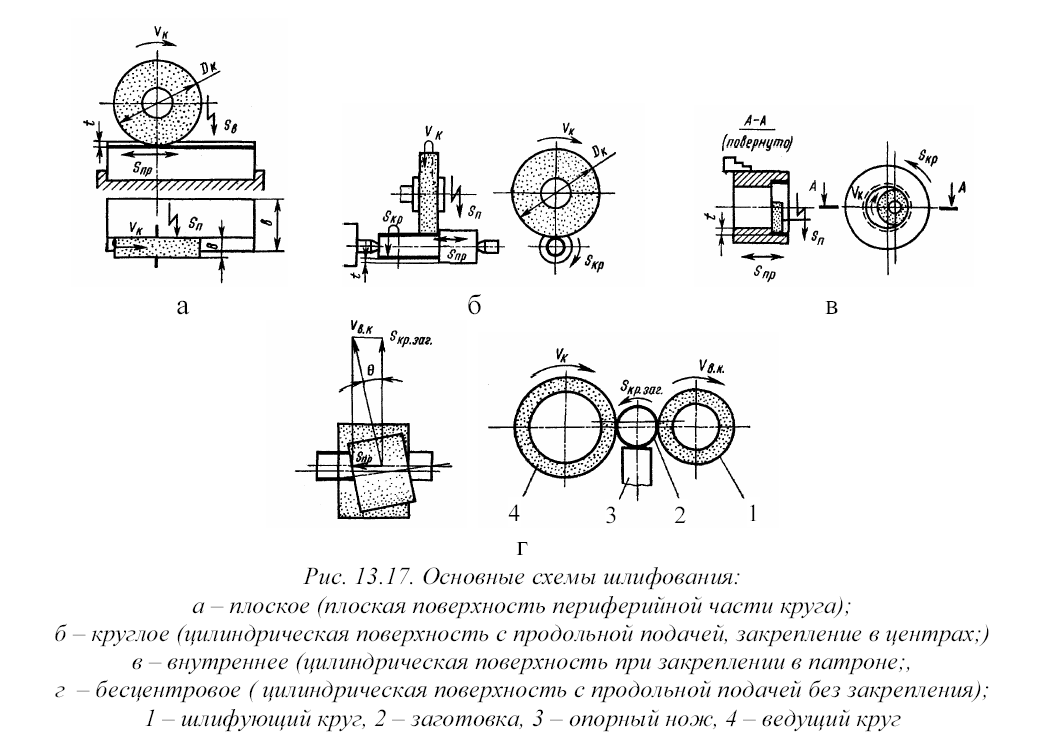

Шлифование – это метод обработки материалов при помощи абразивных инструментов, режущими элементами которых являются твёрдые зёрна абразивных материалов. Шлифование часто является окончательной обработкой, которая производится после различных видов лезвийной или термической обработок. Виды шлифования (рис. 13.17) различаются

по обрабатываемой поверхности: плоское, круглое (наружное и внутреннее), фасонное;

по способу закрепления детали: в центрах, в патроне, бесцентровое; по месту, которым круг производит резание: торцом круга, периферией; по направлению подачи: продольное и врезное. Абразивные материалыбывают природного и искусственного происхож-

дения. Абразивные природные минералы: кварц, корунд, кремень, наждак, алмаз; синтетические: электрокорунд Al2О3, зеленый и черный карбид кремния SiС, оксиды хрома Сr2О3 (в пастах), карбид бора В4С, нитрид бора ВN (эльбор), синтетический алмаз (в порошках). Наибольшее применение сейчас находят искусственные (синтетические) абразивные материалы. Они обладают высокой твердостью, теплостойкостью до 1800 ... 2000 °С. Скорость резания, в зависимости от вида материала и связки, которая соединяет абразивные частицы, может изменяться в широких пределах Vрез. = 15 ... 100 м/с. Связкибывают неорганическими (керамические, магнезиальные и силикатные) и органическими (бакелитовая и вулканитовая связки). Наиболее широко используются керамические связки, которые приготовлены из огнеупорной

глины, полевого шпата, кварца, талька, мела и жидкого стекла. Большое значение при выборе кругов имеет твёрдость,которая определяется не твёрдостью абразивного материала круга, а твёрдостью связки, соединяющей абразивные частицы. Имеется семь категорий твёрдости. Шлифование проводят в основном шлифовальными кругами, но для деталей

сложной конфигурации (турбинные лопатки) используются шлифовальные ленты. В процессе шлифования круги изнашиваются и изменяют свою форму. При этом происходит затупление зёрен абразива, расположенных на режущей поверхности кругов, а также прилипание обрабатываемого материала к поверхности круга (засаливание). Для восстановления формы и режущей способности кругов их правят. Для точных работ для правки применяют алмазные карандаши (мелкие алмазы скрепленные металлическим сплавом). Грубая правка производится шарошками (звездочками из белого чугуна). При правильно выбранной твёрдости круга в процессе шлифования происходит самозатачивание круга, когда затупившиеся абразивные частицы сами покидают поверхность резания. Чтобы обеспечить самозатачивание при резании твердых закалённых сталей, выбирают мягкие круги, т. к. происходит быстрое затупление зёрен. Для мягких материалов, чтобы предотвратить необоснованный расход абразивного материала, берут более твёрдые круги. Перед установкой шлифовального круга на станок, чтобы предотвратить разрушение круга во время работы, проводят испытание на скорости большей, чем рабочая Vисп. = 1,5 Vрез. При установке, чтобы обеспечить точность обработки, производится балансировка шпинделя с кругом. Для шлифования стали в основном применяется электрокорунд, для чугуна и твердых сплавов – карбид кремния. Наилучшими режущими свойствами в отношении стали обладает эльбор, но он

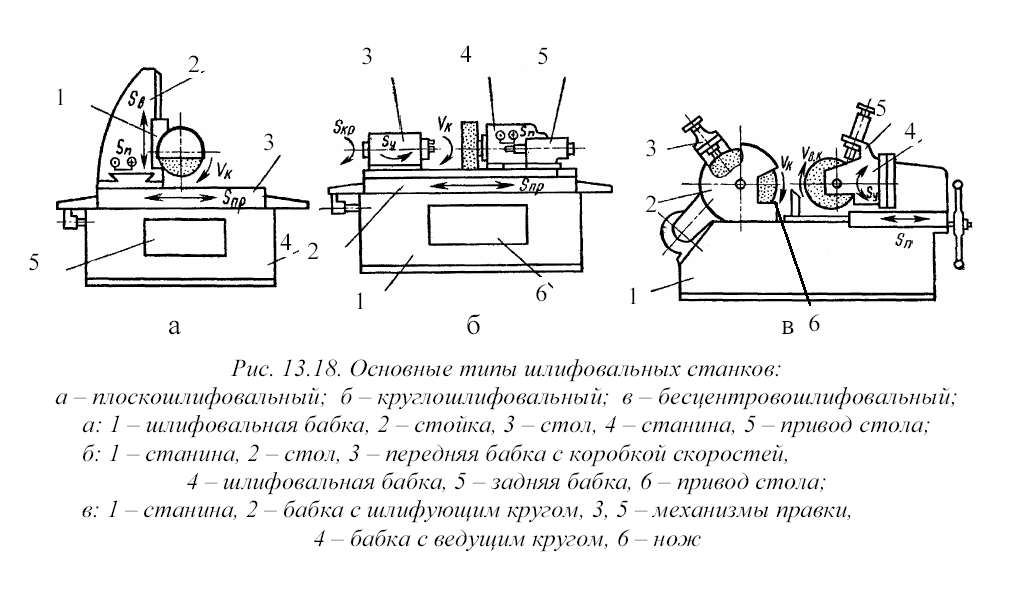

дороже вышеназванных материалов. Для заточки твердосплавного инструмента, при профильном шлифовании и правке шлифовальных кругов применяются сверхтвердые синтетические материалы: нитрид бора (эльбор), синтетические алмазы. Основные типы шлифовальных станков показаны на рис. 13.18.

13.6. Методы отделки поверхностей

13.6. Методы отделки поверхностей

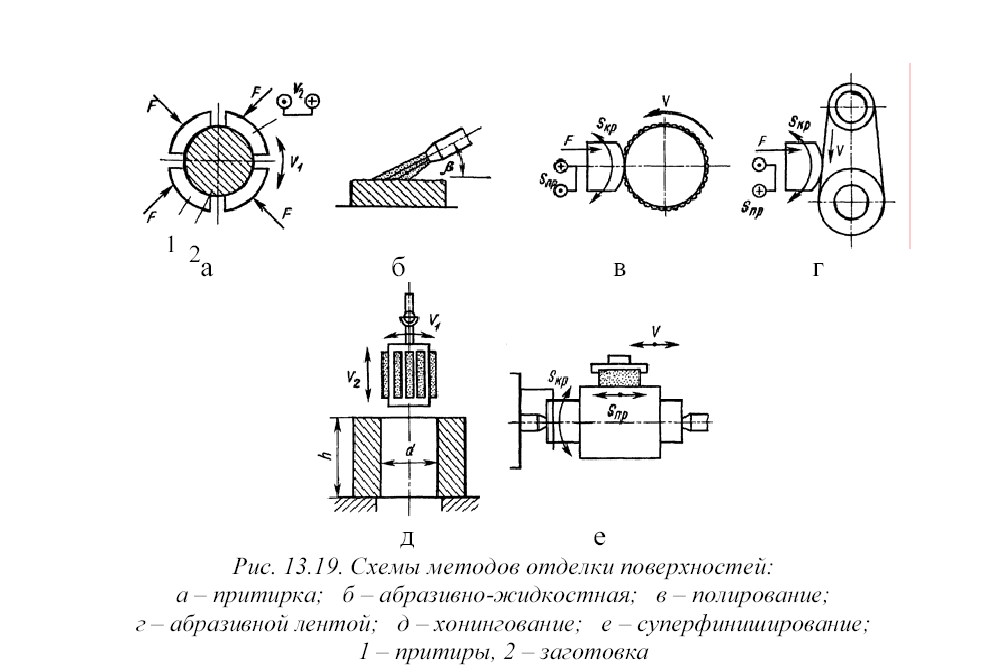

Притирка (доводка)показана на рис. 13.19, а. Она производится весьма мелкозернистым абразивным материалом, который в виде смазки наносится на инструмент, называемый притиром. Притиры делают из более мягких материалов, чем обрабатываемый (серый чугун, бронза, медь, дерево). Абразивный материал получают из порошков или паст (абразивные порошки + химически активные вещества + связующие: машинное масло, керосин, стеарин, вазелин). Олеиновая и стеариновая кислоты в составе паст, играя роль связующего, одновременно химически разрушают непрерывно образующиеся на поверхности детали пленки окислов, т. е. процесс резания химико-механический. Широко известна паста ГОИ (Государственный оптический институт), состоящая из окиси хрома 65 ... 80 %, стеарина и керосина. Имеется два способа: притирка сопрягаемых в узле деталей, например клапан и седло; притирка по 3-ей детали – притиру.

Полирование– это обработка материала особомелкозернистой абразивной полировальной пастой, которая наносится на эластичный материал в виде ленты или мягкого круга из войлока, фетра, бязи (рис. 13.19, в). Полирование обычно проводится в декоративных целях (до зеркального блеска).

Полирование– это обработка материала особомелкозернистой абразивной полировальной пастой, которая наносится на эластичный материал в виде ленты или мягкого круга из войлока, фетра, бязи (рис. 13.19, в). Полирование обычно проводится в декоративных целях (до зеркального блеска).

Хонингование отверстийпроизводится с помощью мелкозернистых абразивных брусков, расположенных в специальном инструменте – хоне вдоль образующей отверстия (рис. 13.19, д). Хон совершает возвратно-поступательное и вращательное движения в соотношении Vвращ./ Vпоступ. = 1,5 ... 10. Диаметр обрабатываемых отверстий D = 20 … 400 мм. Бруски изготавливают из электрокорунда или карбида кремния на бакелитовой связке, а в ответственных случаях применяют алмазные. Обработку стальных и чугунных деталей ведут со смазывающей жидкостью, состоящей из смеси керосина и масла.

Суперфиниширование –обработка с помощью мелкозернистых абразивных брусков, которым задают колебательные движения с амплитудой 1,5 ... 6 мм и частотой 400 ... 1200 колебаний в минуту, а также движения подачи вдоль обрабатываемой поверхности. Обработка производится с использованием смазочно-охлаждающей жидкости из керосина с добавлением масла.

Шевингованиезубчатых колес является лезвийной обработкой, которая производится инструментом, называемым шевером, имеющим вид зубчатого колеса с продольными канавками, рёбра которых и обеспечивают резание. Шевер и обрабатываемое зубчатое колесо совершают в зацеплении совместное движение при угле скрещивания осей 10° … 15°. Кроме вращательного движения, шевер совершает и возвратно-поступательные движения, при этом постепенно уменьшается межосевое расстояние. Охлаждение производится суль-

фофрезолом.

Механическая обработка без снятия стружкипутем поверхностного пластического деформирования деталей. В результате образуется специфическая шероховатость (например, вибронакатка улучшает удержание смазки), возникает упрочненный слой с собственной макро- и микроструктурой и остаточными напряжениями сжатия.

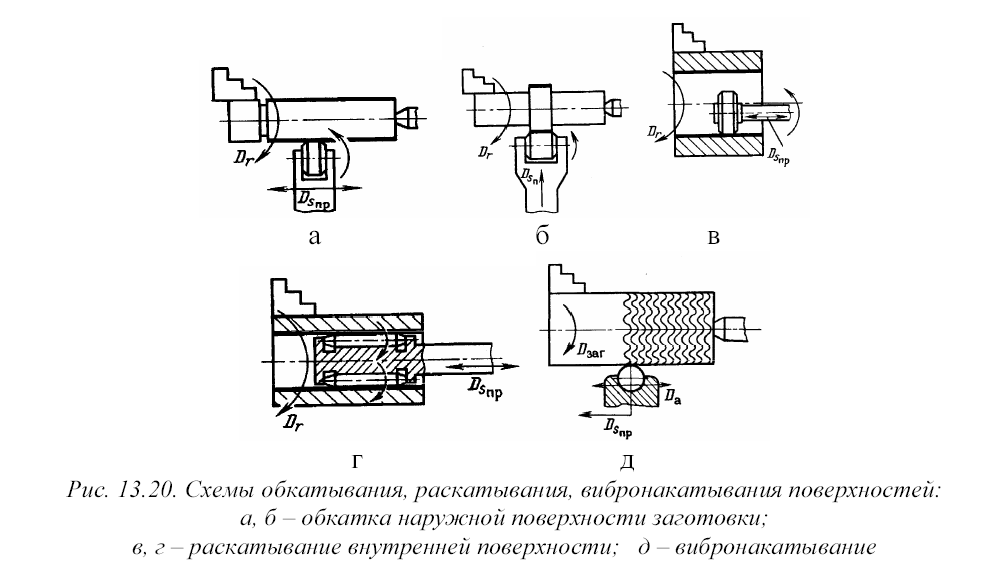

Накатказубьев и звездочек, рифления, резьб, правка клапанов и т. д.; обкатывание роликами и шариками, в т. ч. вибрирующими, раскатывание отверстий

(рис. 13.20).

Дорнование– калибровка отверстий инструментом (дорном), совершающим поступательное движение, похожим на укороченную протяжку, но имеющим не острые, а закруглённые зубья.

Дата добавления: 2016-01-26; просмотров: 3263;