Анаэробная переработка биомассы

В последние годы за рубежом и в странах СНГ всё большее внимание уделяется такому способу переработки биомассы, как её анаэробное сбраживание. Этот способ особенно актуален для переработки отходов сельскохозяйственного производства и, прежде всего, навоза и навозных стоков животноводческих предприятий.

Суть анаэробного процесса переработки биомассы заключается в следующем. В отсутствие кислорода некоторые микроорганизмы способны получать энергию, непосредственно перерабатывая углеродосодержащие соединения, производя при этом метан СН4, углекислый газ СО2 и попутные газы (водород, кислород, аммиак, сероводород и др.) в общем количестве составляющие единицы процентов. Получаемая смесь газов называется биогазом.

При анаэробном метановом сбраживании навоза решаются три важные задачи. Первая состоит в том, что производится хороший энергоноситель - биогаз, который даже без очистки от примесей имеет энергосодержание от 20 до 25 МДж/м3 (в среднем принимается 23 МДж/м3). Второй полезный эффект - экологический. В сброженной массе практически оказываются обезвреженными семена сорняков и в значительной степени ликвидируются болезнетворные микроорганизмы. Третий выигрыш заключается в том, что после анаэробной обработки получают высокоэффективное органическое удобрение повышенной биологической активности. При этом его удобрительная ценность по сравнению с традиционными формами переработки (отстаивание и естественная аэрация, компостирование) даже улучшается, т.к. потери основных питательных веществ (N, Р, К) невелики. Переработка навоза осуществляется в биогазовых установках (БГУ). В странах Западной Европы насчитывается несколько тысяч средних и крупных БГУ. В странах Азии, таких как Китай и Индия, эксплуатируются десятки миллионов мелких, так называемых семейных БГУ. Упрощённая схема БГУ приведена на рис. 3.13. Навозные стоки влажностью 90...93 % (исходное сырьё) поступают в сборник сырья 1, оборудованный мешалкой-гомогенизатором 2, где доводятся до однородной консистенции и заданной кислотности. При этом из полученной массы удаляются крупные примеси. Далее, проходя через теплообменник-утилизатор 3, исходное сырьё подогревается и подаётся в метантенк 4, где происходит процесс анаэробного сбраживания. Для активного брожения необходимо периодическое перемешивание перерабатываемой массы и поддержание заданной температуры внутри метантенка.

Существует три режима брожения - психрофильный (Т=15...250С), мезофильный (Т=30...400С) и термофильный (Т=45...550С). Для поддержания температуры в метантенке установлен теплообменник-подогреватель 6, в который подаётся горячая вода от водогрейного котла 8. Метантенк заполняется навозной массой на 80 процентов объёма. В верхней, незаполненной, части скапливается биогаз, который постоянно отбирается и подаётся в газгольдер 7, где временно хранится. Из газгольдера биогаз поступает в топку котла 8 и на выход для внешнего использования. Сброженный остаток, выходящий из метантенка, имеет температуру режима брожения. В теплообменнике 3 остаток отдаёт тепловую энергию исходному сырью и поступает в навозохранилище 9.

В процессе анаэробного брожения степень разложения органического вещества навоза не превышает 47 %. Удельный расход энергии на получение 1м3 биогаза для термофильного режима равен 5,5 кВт×ч, что в 1,5 раза превышает энергозатраты для мезофильного режима (3,7 кВт×ч/м3). Однако эти цифры справедливы для БГУ, не оборудованной теплообменником-утилизатором. При использовании теплообменника с коэффициентом утилизации теплоты в пределах от 0,3 до 0,5, энергозатраты для термофильного режима можно уменьшить до уровня мезофильного. При этом время обработки навозных стоков при термофильном режиме - 5...8 суток, а при мезофильном - до 20 суток. Это обстоятельство обуславливает меньший объем метантенка для работы в термофильном режиме. Такой метантенк менее материалоемкий, его проще тепло-

изолировать и механизировать.

Рис. 3.13. Упрощённая схема БГУ: 1-сборник сырья; 2 - мешалка-гомогенизатор; 3-теплообменник-утилизатор; 4-метантенк; 5-мешалка; 6-теплообменник-подогреватель; 7-газгольдер; 8-водогрейный котёл; 9-навозохранилище.

Опыт эксплуатации БГУ за рубежом, а также результаты испытаний опытных образцов этих установок в Беларуси, в России и других странах СНГ показывают, что с одной тонны перерабатываемого навоза можно получать 1...1,3 м3 биогаза в сутки (в зависимости от режима), что эквивалентно 0,78...1,0 кг у.т. Среднее энергосодержание биогаза составляет значение около 23 МДж/м3, что ниже чем у метана, для которого этот показатель равен 35 МДж/м3. Причиной тому является высокое содержание в биогазе углекислого газа (30…50%). Прямое использование такого биогаза в качестве энергоносителя обуславливает невысокий КПД тепловых установок и двигателей. В процессе сгорания биогаза углекислый газ выступает в качестве балласта. Кроме того при накоплении и хранении такого биогаза требуются неоправданно больше емкости газгольдеров и баллонов. Это обстоятельство снижает эффективность биогазовой установки как источника энергоносителя. Стоимость электрической энергии, получаемой на биогазовых комплексах, оборудованных газопоршневыми мини-ТЭЦ, составляет 0,1…0,2 доллара США за 1кВт ч.

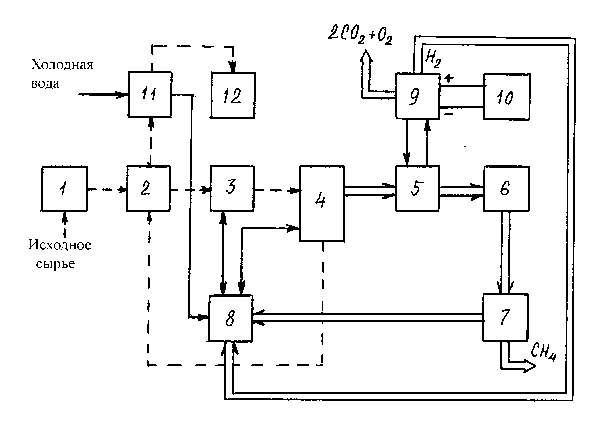

В [16] предлагается схема биоэнергетической установки, в которой биогазовая установка дополнена элементами, обеспечивающими очистку получаемого биогаза от углекислого газа и соединений серы до состояния практически чистого метана (Рис 3.14). Очистка (сепарация) биогаза обеспечивается электрохимическим способом. Получаемый в метантенке 4 биогаз проходит через абсорбер 5. В абсорбере он взаимодействует с раствором щелочи, в результате чего за счет поглощения углекислого газа образуется сода (карбонат натрия):

2NaОН+СО2 →Na2СО3+Н2О

Метан в реакцию не вступает, и с выхода абсорбера 5 с помощью компрессора 6 закачивается в газгольдер 7. Отреагировавший абсорбент (раствор соды) с абсорбера 5 подается в диафрагменный электролизер 9, где происходит процесс регенерации (восстановления) абсорбента:

2NaСО3+4Н2О →4NaОН+2Н2+2СО2+О2

Рис.3.14.Биоэнергетическая установка:1-приемник сырья; 2-теплообменник; 3-подогреватель; 4-метантена; 5-абсорбер; 6-компрессор; 7-газгольдер; 8-котельная; 9-электролизер; 10-блок питания; 11-второй теплообменник; 12-хранилище сброженного остатка.

Водород, образовавшийся в катодном пространстве электролизера подается в котельную 8. Сжигание водорода в котельной, вместо его накопления в газгольдере является целесообразным ввиду его меньшей удельной теплоты сгорания (10,8МДж/м3) по сравнению с метаном. Образующийся в анодном пространстве электролизера углекислый газ и кислород выпускается в атмосферу.

Применение данной биоэнергетической установки позволяет получать биогаз высокого качества – практически чистый метан, обладающий высокой теплотой сгорания, что в свою очередь обеспечивает увеличение КПД котельной 8, повышается эффективность использования газгольдера 7 и баллонов для двигателей внутреннего сгорания транспортных средств. Кроме того КПД двигателей внутреннего сгорания, котельных, использующих очищенный биогаз также будет выше.

Важно отметить, что для питания электролизера 9 может использоваться электроэнергия низкого качества, получаемая от ветроустановок или фотоэлектрических станций.

Биогаз с успехом можно получать путем анаэробного разложения в метантеке БГУ фитомассы. В качестве исходного сырья здесь может использоваться льнокостра, древесные опилки, соломенная резка и другие отходы растениеводства, а также масса специально выращенных растений или водорослей.

Основная причина, сдерживающая широкое внедрение БГУ на животноводческих фермах и комплексах нашей республики, - это большие капитальные затраты на строительство, что обуславливает большой срок окупаемости БГУ (4...8 лет) и высокую себестоимость биогаза. В настоящее время ведутся исследования по повышению технологичности процесса метанового брожения, а также в направлении получения и использования новых, более эффективных штаммов микроорганизмов, обеспечивающих быстрое и эффективное разложение органических соединений в этом процессе.

Дата добавления: 2016-01-20; просмотров: 4471;