Механические методы испытаний

Целью таких испытаний является изучение поведения металла под действием приложенных внешних механических сил. В результате таких испытаний определяют механические свойства. К механическим свойствам относят сопротивление металла деформации (пластичность), сопротивление металла разрушению под действием ударных нагрузок (вязкость).

Применяют разнообразные методы механических испытаний, основные из которых классифицируют по характеру нагружения. По этому признаку различают методы испытаний при статическом, динамическом и повторно-переменном нагружении.

Статическими называют испытания, при которых прилагаемая к образцу нагрузка возрастает медленно и плавно. Наиболее часто применяют следующие статические методы.

Испытание на растяжение. В этом случае изготавливают специальный образец, чаще всего цилиндрической формы, диаметром 10 мм. Рабочая длина образца может быть либо равной  =5,65

=5,65  , либо

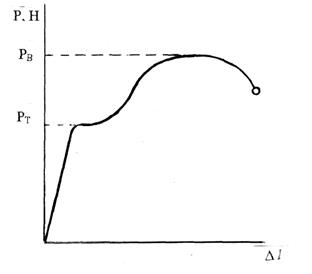

, либо  ,где F0 – площадь поперечного сечения образца. В испытательной машине к образцу прилагают плавно возрастающее усилие, при этом с помощью специального устройства машины записывают график изменения удлинения образца DL от величины приложенного усилия Р. Полученный график называется кривой растяжения.

,где F0 – площадь поперечного сечения образца. В испытательной машине к образцу прилагают плавно возрастающее усилие, при этом с помощью специального устройства машины записывают график изменения удлинения образца DL от величины приложенного усилия Р. Полученный график называется кривой растяжения.

В результате испытания на растяжение определяют следующие показатели механических свойств:

1 Предел прочности (временное сопротивление) (рис. 3). Его вычисляют по формуле, МПа,

где Рв – наибольшее усилие, которое предшествовало разрушению;

Fo – первоначальная площадь поперечного сечения, мм2.

|

Рисунок 3 – График кривой растяжения

Однако  – напряжение условное и не характеризует разрушающее напряжение, т.к. Fo – первоначальная площадь поперечного сечения, а в момент разрыва она значительно меньше из-за деформации образца. Если нагрузку разделить на истинное поперечное сечение Fx, то получающиеся напряжения называют истинными, т.е., МПа,

– напряжение условное и не характеризует разрушающее напряжение, т.к. Fo – первоначальная площадь поперечного сечения, а в момент разрыва она значительно меньше из-за деформации образца. Если нагрузку разделить на истинное поперечное сечение Fx, то получающиеся напряжения называют истинными, т.е., МПа,

.

.

Истинное напряжение, которое вызывает разрушение, называется хрупкой прочностью, или сопротивлением отрыву. Его обозначают Sk.

2 Предел текучести. Его вычисляют по формуле, МПа,

где РТ – усилие в момент, когда деформация образца продолжается без увеличения нагрузки (см. рис.1).

Физический предел текучести характеризует сопротивление металла малым пластическим деформациям.

3 Относительное удлинение d. Его вычисляют по формуле, %,

где  – исходная рабочая длина образца, мм;

– исходная рабочая длина образца, мм;

– рабочая длина после разрыва образца, мм.

– рабочая длина после разрыва образца, мм.

4 Относительное сужение Y. Его вычисляют по формуле, %,

где F1 – площадь поперечного сечения в месте разрыва образца, мм2.

Относительное сужение характеризует склонность металла к сосредоточенной пластической деформации.

Определение твердости. Твердостью называется сопротивление металла проникновению в него другого, более твердого тела при контактном нагружении. Наиболее часто твердость определяют методом вдавливания. Тело, которое вдавливают, называется индентором. Наиболее распространены следующие методы определения твердости:

1 По Бринеллю. В этом случае в испытуемый металл под определенной нагрузкой вдавливают на специальном прессе твердый шарик. Твердость обозначается НВ и вычисляется по формуле, MПа (кгс/мм2),

,

,

где Р – усилие вдавливания, Н;

F –сферическая площадь отпечатка.

Применяют дискретные диаметры шариков: 10; 5; 2,5 мм при соблюдении следующего соотношения между усилием вдавливания и диаметром шарика: Р = 300 D2, для цветных металлов Р= 100 D2.

2 По Роквеллу. В этом случае в испытуемое тело вдавливают на специальном прессе алмазный наконечник с углом при вершине 120° или стальной шарик диаметром 1,588 мм. Твердость обозначают HR с добавлением индекса, который зависит от того, какой индентор вдавливают и каково усилие вдавливания.

Если вдавливают алмазный конус под нагрузкой 60 кг, твердость обозначают HRA, если конус под нагрузкой 150 кг – HRC, если стальной шарик при нагрузке 100 кг – НRВ. Величину твердости отсчитывают по циферблату прибора, она является, по существу, величиной, обратной глубине проникновения индентора.

3 По Виккерсу. В этом случае вдавливают четырехгранную алмазную пирамиду. Вдавливание производят под нагрузками 10, 20, 50, 100, 300, 500 Н. Величину твердости определяют по формуле, МПа,

где Р – усилие вдавливания, Н.

d – диагональ отпечатка, мм.

Испытания при динамических нагрузках. Наиболее распространенным динамическим испытанием является определение ударной вязкости. Эту величину обозначают «КС» c добавлением индекса, в зависимости от характера надреза, выполняемого на испытуемом образце. Применяются образцы стандартной формы и размеров в виде четырехгранной призмы размерами 10х10х55 мм. На одной грани посередине выполняется надрез. Он может иметь U-образную форму глубиной 2 мм, радиус впадины 1 мм, либо V-образную форму глубиной также 2 мм, но радиус впадины 0,25 мм, либо на образец наносят трещину на специальном стенде.

Испытания выполняют на машинах – маятниковых копрах. Сущность испытания состоит в том, что образец устанавливают на две опоры по траектории движения тяжелого маятника. Удар наносят по грани образца, противоположной надрезу, и определяют работу «А» маятника на разрушение образца. Ударная вязкость определяется по формуле, МДж/м2,

,

,

где А – работа разрушения, МДж.

Fo – площадь поперечного сечения в месте надреза.

Если надрез U-образный, ударную вязкость обозначают KCU, если надрез V-образный – обозначают КСV, и если образец с нанесенной трещиной – КСТ.

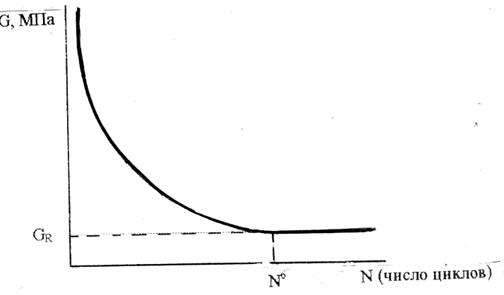

Испытания при знакопеременных (повторно-переменных) нагрузках. Целью таких испытаний является определение предела выносливости. Это наибольшее напряжение, которое выдерживает образец после приложения бесконечно большого числа циклов перемен напряжений. Обычно под понятием «бесконечно большое число» принимают величину, которая называется базой испытания. Для сплавов на основе железа – это 10 млн. циклов. Для определения предела выносливости (  ) испытаниям при разных напряжениях подвергают не менее 10 одинаковых образцов, при этом применяют метод последовательного приближения. Результаты такого испытания представляют в виде графика, в координатах «напряжение – число циклов до разрушения». Такой график называется кривой усталости (рис.4).

) испытаниям при разных напряжениях подвергают не менее 10 одинаковых образцов, при этом применяют метод последовательного приближения. Результаты такого испытания представляют в виде графика, в координатах «напряжение – число циклов до разрушения». Такой график называется кривой усталости (рис.4).

Определение предела выносливости видно из рисунка.

Рисунок 4 – График кривой усталости

Дата добавления: 2016-01-09; просмотров: 3381;