Закономерности кристаллизации сварного шва

Процесс кристаллизации расплавленного металла, как и процесс плавления, связан с переходом к состоянию с меньшей свободной энергией. Если считать, что при переходе металла из жидкого состояния в твердое объем его изменяется мало (для большинства металлов среднее изменение плотности составляет 3 %), то справедливо выражение U=F+TS, где U – полная внутренняя энергия системы, F – свободная энергия системы, TS – связанная энергия системы, здесь Т – абсолютная температура, S – энтропия – функция вероятности состояния, имеет максимум при равновесии.

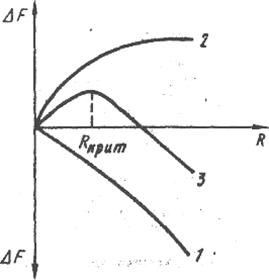

С понижением температуры изменение величины F для жидкого и твердого металла различно (рис. 8), что обусловливает существование в определенном интервале температур того или иного состояния металла с наименьшей свободной энергией. Для того чтобы начался процесс кристаллизации, необходимо отклонение от равновесной температуры — переохлаждение жидкого металла на ΔТК. При этом свободная энергия металла изменится на Δfк.

Рисунок 8 – Влияние размера кристалла при переходе из жидкого

состояния в твердое на изменение свободной энергии металла

Роль степени переохлаждения при кристаллизации сводится к тому, что в жидком металле увеличивается устойчивость образований (построений) атомов, создающих центры дальнейшей кристаллизации при самопроизвольном процессе. Естественно, чем меньше ΔТНи чем ближе температура, при которой протекает процесс, к равновесной, тем меньше размер и ниже устойчивость образующихся центров кристаллизации. Это обстоятельство определяется размером R образующегося зародыша кристаллизации с изменением свободной энергии Δfк. С одной стороны, с увеличением размера зародыша свободная энергия должна уменьшаться с увеличением объема жидкого металла, переходящего в более равновесное при данном переохлаждении твердое состояние (рис. 8, кривая 1), с другой – увеличение размера зародыша приводит к увеличению его поверхности, а следовательно, к увеличению поверхностной энергии (кривая 2).

В результате взаимодействия этих двух факторов изменение свободной энергии характеризуется кривой, имеющей максимум (кривая 3).Представленная закономерность свидетельствует о том, что на первых стадиях рост зародыша приводит к увеличению свободной энергии, в связи с чем его существование будет неустойчивым (группы атомов будут рассредоточиваться с такой же активностью и вероятностью, как и собираться), и только после достижения зародышем определенного критического размера Rкрит он станет устойчивым, начнет расти, поскольку увеличение его размера вызывает снижение свободной энергии металла.

Критический размер зародыша уменьшается с увеличением степени переохлаждения, что приводит к созданию условий для образования большего числа зародышей.

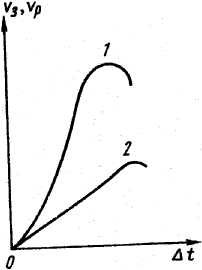

Повышение скорости образования зародышей при переохлаждении идет быстрее, чем повышение скорости их роста (рис. 9).

|

Рисунок 9 – Зависимость скоростей зарождения центров кристаллизации (1) и роста кристаллов (2) от степени переохлаждения

Чем больше переохлаждение, тем больше разница скоростей этих процессов. Поэтому при малых степенях переохлаждения (малых скоростях охлаждения) закристаллизовавшийся металл оказывается более крупнозернистым, чем при больших степенях переохлаждения (больших скоростях охлаждения). Это имеет важное практическое значение.

Приведенная закономерность увеличения скоростей и роста кристаллов справедлива только до определенной степени переохлаждения, достигнув максимума, скорости начинают снижаться. Это связано с тем, что и зарождение, и особенно рост кристаллов требуют непрерывного поступления атомов к местам их образования и роста, а подвижность атомов с понижением температуры уменьшается.

Помимо естественных очагов кристаллизации (зародышей из расплава), существуют и искусственные очаги – частицы не растворившихся при плавлении включений. Наилучшими частицами для кристаллизации служат вещества, кристаллическая решетка которых по типу и параметрам близка к решетке кристаллизующегося металла (инородные или того же металла). Для кристаллизации на искусственных центрах, имеющих указанное структурное соответствие, требуется меньшая степень переохлаждения, чем для образования искусственного зародыша.

Рассмотренные общие закономерности кристаллизации определяют характер строения металлических слитков, фасонных отливок и металла сварных швов. Основными элементами строения литого металла являются дендрит и кристаллит. Эти элементы присущи как крупным отливкам и слиткам, так и сварным швам, однако характеры кристаллизации крупных отливок и сварных швов, выполненных сваркой плавлением, существенно отличаются.

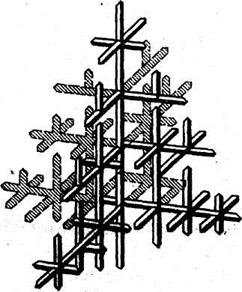

Образование при кристаллизации дендритов – древовидных кристаллов со стволом и ветвями – определяется двумя положениями. Во-первых, рост первичного зародыша кристалла наиболее активно идет в направлении, перпендикулярном плоскостям с наибольшей плотностью упаковки атомов. Во-вторых, там, где отвод теплоты неравномерен, наиболее активно рост идет в направлении, перпендикулярном плоскости отвода теплоты.

В реальных условиях кристаллизация расплавленного металла идет в пространстве, ограниченном твердыми, более холодными поверхностями – стенками и дном изложницы, стенками литейной формы, твердым металлом в сварочной ванне. В этом случае рост основной оси (ось первого порядка – ствол дендрита), образующейся близко от поверхности кристаллизации, должен идти перпендикулярно этой поверхности. В этом же направлении в стволе выстраиваются одинаковые кристаллографические плоскости элементарных ячеек, перпендикулярные плотно упакованным. Подрастающий ствол сам становится элементом отвода теплоты, в связи с чем от него в разных местах начинают расти ветви – оси второго порядка, также с определенной ориентацией кристаллографических плоскостей. Затем от осей второго порядка растут оси третьего порядка и т.д. (рис. 10).

|

Рисунок 10 – Схема дендрита

При столкновении твердых поверхностей растущих осей разных порядков завершается постройка кристаллита. Оси кристаллитов имеют ориентированное кристаллографическое строение и анизотропны по свойствам. Если дендрит растет не на холодной плоскости, а от центра кристаллизации в центре расплава, его рост определяется преимущественным наслоением атомов по определенным плоскостям, и он приобретает сферическую форму, в то время как дендрит, растущий на плоскости, вытягивается перпендикулярно плоскости отвода теплоты (рис. 11).

Рисунок 11 – Кристалл Д.К. Чернова

Наличие многих очагов кристаллизации приводит к тому, что при кристаллизации зарождается и растет много дендритов или равновесных кристаллов. Поверхности растущих кристаллов сталкиваются и мешают взаимному развитию, поэтому их форма становится неправильной, а благодаря различной ориентировке конгломерат (поликристаллический металл) теряет анизотропность отдельных осей и становится изотропным. Разориентированные дендриты и кристаллы неправильной формы называют кристаллитами.

При рассмотрении дендритного строения литого металла следует иметь в виду еще одну особенность – неоднородность химического состава по сечению дендрита. В связи с тем, что первые порции кристаллизующегося металла наиболее чистые (содержат меньше примесей), оси дендритов значительно меньше загрязнены примесями по сравнению с металлом в межосных пространствах. Это различие в содержании примесей в металле осей дендритов и межосных участков называют дендритной ликвацией. Поскольку процесс перемещения атомов примеси диффузионный и связан со временем, степень дендритной ликвации зависит от скоростей кристаллизации и охлаждения. В большей степени к ликвации склонны углерод, сера, фосфор, в меньшей – кремний, марганец, хром, молибден, вольфрам. Степень дендритной ликвации может быть очень большой (дендритная ликвация в трехтонном слитке стали составляет в процентах: по сере ~200, по фосфору ~120, по углероду ~60, по кремнию ~20, по марганцу ~15).

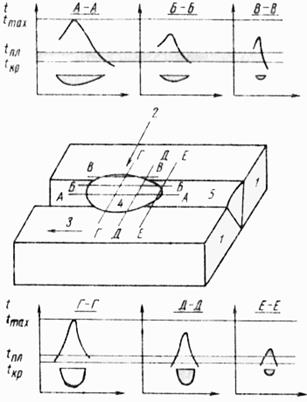

Кристаллизация сварочной ванны происходит гораздо сложнее в связи с многообразием условий ее образования и охлаждения. На рис. 12 представлена схема мгновенного состояния сварочной ванны жидкого металла при дуговой сварке плавлением и распределение в ней температур по различным сечениям.

1 – свариваемые пластины; 2 – место электрода; 3 – направление сварки;

4 – сварочная ванна; 5 – сварной шов

Рисунок 12 – Распределение температур в различных сечениях жидкой ванны при мгновенном прекращении дуговой сварки

с присадочным материалом

В очаге горения дуги металл сварочной ванны имеет самую высокую температуру ~2300 0С, значительно выше температуры плавления tnл и температуры кристаллизации tкр. По мере удаления от очага дуги температура жидкого металла снижается, вблизи кромок и ранее закристаллизовавшегося металла шва становится близкой к температуре кристаллизации tкр. Однако в связи с тем, что в сечении Г-Г, проходящем через очаг дуги и свариваемые кромки, температура жидкого металла на границе с твердым металлом выше, чем в сечениях, лежащих ближе к хвостовой части ванны (Д-Д и Е-Е), рост кристаллитов в хвостовой части ванны значительно опережает рост кристаллитов на кромках в зоне максимальной температуры tmах..

Если мгновенно прекратить сварку и создать условия для предотвращения растекания головной части ванны, то характер кристаллизации можно схематически представить, как изображено на рис. 12.

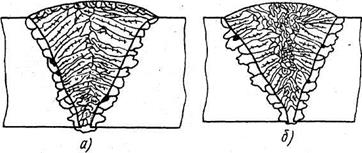

Рост кристаллов начинается с закристаллизовавшейся поверхности металла шва. Кристаллы из хвостовой части вытягиваются вдоль оси шва, они имеют большую протяженность; кристаллы с боковых поверхностей, растущие с кромок в задней части ванны, составляют с осью шва определенный угол. Размеры кристаллов, растущих с боковых поверхностей, и угол их наклона к оси шва зависят от многих факторов – толщины и массы свариваемого металла, его температуры и теплофизических свойств, от скорости сварки, силы сварочного тока, технологии сварки (например, числа сварочных дуг) и др. При рассмотренном характере кристаллизации ванны кристаллическое строение сварного шва имеет вид, показанный на рис.13.

Рисунок 13 – Кристаллическое строение сварочной ванны

при мгновенном прекращении сварки

Кристаллическое строение сварного шва в сечении, перпендикулярном его оси, может несколько отличаться в зависимости от условий сварки (рис. 14). С жидким металлом ванны соприкасаются оплавленные зерна основного металла. Эти зерна, выросшие на границе сплавления, служат основой для кристаллизации металла сварочной ванны. Зародышами кристаллизации могут стать также не успевшие раствориться и расплавиться карбиды тугоплавких элементов и неметаллические включения. Поэтому рост столбчатых кристаллов в жидкой сварочной ванне представляет собой пример кристаллизации на искусственных зародышах. Эти кристаллы сварочной ванны растут от кромок и имеют вид дендритов различной величины.

|

Рисунок 14 – Кристаллическое строение сварного шва

в поперечном сечении

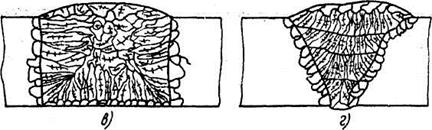

При сравнительно малой продолжительности существования сварочной ванны (малый объем ванны, повышенная скорость сварки и др.) столбчатые кристаллы могут расти до встречи в области центральной линии шва (рис. 14, а). При большой ванне и медленной ее кристаллизации в центральной части шва образуется небольшая зона равновесных кристаллов, возникших в условиях естественной кристаллизации (рис. 14, б). При сварке на охлаждаемой металлической подкладке (рис. 14, в)на этой подкладке кристаллизуется тонкий слой мелких разориентированных кристаллов, становящихся зародышами для растущих от них столбчатых кристаллов. При многослойной сварке (рис. 14, г)кристаллы каждого предыдущего слоя становятся основой для кристаллизации последующих слоев. Однако при многослойной сварке скорости охлаждения каждого слоя обычно больше скорости охлаждения ванны при однослойной сварке металла такой же толщины, поэтому кристаллическое строение отдельных слоев и шва в целом оказывается более мелким и плотным, с менее выраженной ликвацией примесей по зонам. При кристаллизации сначала застывает наиболее чистый металл, а затем металл с большим содержанием примесей (рис. 15).

|

Рисунок 15 – Химическая неоднородность металла сварного шва

по слоям кристаллизации

Следует отметить, что ацетиленокислородное пламя по отношению к расплавленному металлу является в основном защитной средой, затрудняющей доступ кислорода к сварочной ванне и замедляющей окисление металла. При сварке меди, латуни, бронзы и других цветных металлов, раскисления которых одним пламенем недостаточно, применяют флюсы, способствующие образованию легкоплавких соединений (шлаков) и удалению оксидов из металла.

В остальном металлургические процессы дуговой и газовой сварки схожи по сути химических реакций.

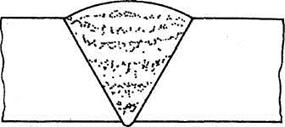

Кристаллизация металла шва. Кристаллизация – это переход металла сварочной ванны из жидкого состояния в твердое с образованием зерен из расплава. Кристаллизация ванны начинается от готовых центров, зародышей кристаллизации – от оплавленных зерен основного металла. Размер зерен зависит от объема жидкого металла, скорости охлаждения (величины теплоотвода). Чем быстрее охлаждение ванны, тем тоньше кристаллический слой и меньше размеры зерен. При газовой сварке нагрев и охлаждение происходят медленней, поэтому зерна больше по размеру. Металл шва имеет более выраженное столбчатое строение, так как состоит из вытянутых (столбчатых) кристаллов, растущих при кристаллизации в направлении, обратном теплоотводу. Центрами кристаллизации могут быть мелкие тугоплавкие твердые частицы, находящиеся во взвешенном состоянии. Растущие кристаллы называют в металловедении кристаллитами.

Кристаллиты могут быть различными по строению: ячеистые, дендритные и ячеисто-дендритные. Чем чище металл, тем строение ближе к ячеистому.

Ячеистая структура – это ряд параллельных ячеек, вытянутых в направлении кристаллизации, т.е. в направлении отвода тепла. Границы ячеек образованы скоплением примесей. По направлению к центру сварочной ванны ячейки увеличиваются по размеру. На ячейках могут появиться ветви, и ячеистая структура переходит в дендритную (столбчатую).

Чаще всего сварные швы имеют столбчатое строение кристаллов. В общем случае строение кристаллов при сварке зависит от чистоты металла в сварочной ванне, от загрязняющих примесей, скорости охлаждения ванны, величины сварочного тока. Размеры столбчатых кристаллов могут быть от 0,3 до 3,0 мм. В зоне сплавления – более мелкие кристаллиты, а ближе к центру шва – крупные с дендритно-ячеистой структурой. Кристаллизационные слои рассматривают под микроскопом на специально подготовленных микро- и макрошлифах с фотографированием.

На завершающем этапе затвердевания в ванне кристаллитов могут образовываться горячие трещины (кристаллизационные трещины). Трещины образуются от загрязнений, которые имеют более низкую температуру плавления, чем железо. Эти загрязнения при охлаждении шва долго находятся между кристаллитами в жидком и полужидком состоянии и не могут сопротивляться растягивающим силам в процессе усадки охлаждающегося металла шва, и от этого по границам кристаллитов появляются трещины. Это не единственная причина появления горячих трещин, так как условия несвободной усадки шва и линейного сокращения металла при охлаждении влияют более значительно на их появление.

Холодные трещины образуются при нормальной температуре, или до 2000С. Это местные межкристаллические разрушения. Они возникают под влиянием имеющихся в металле водорода, нитридов, сульфидов, фосфидов, а также остаточных сварочных напряжений или закалки ЗТВ.

При содержании в сталях фосфора больше допустимых норм сталь приобретает хладноломкость. Первая авария на первой в России железной дороге – скол рельса при –26 0С – произошла по причине большого содержания фосфора в металле.

Строение сварного шва.В поперечном сечении сварной шов на шлифе имеет следующие четко выраженные зоны: металл шва, зона сплавления, зона термического влияния (ЗТВ), основной металл. С точки зрения качества сварного соединения больший интерес представляет ЗТВ, которую и рассмотрим.

Зона термического влияния – это участок основного металла около зоны сплавления, структура, свойства и ширина которого зависят от термического цикла, склонности к восприятию закалки и от свойств пластического деформирования при сварке.

ЗТВ состоит из зоны перегрева – перегретого металла, нагреваемого до температур, близких к температуре плавления, отличающейся значительным укрупнением зерна и пониженной вязкостью; зоны нормализации, нагреваемой несколько выше температур критической точки А3 (диаграммы «железо – углерод») и характеризуемой значительным измельчением зерна; зоны неполной перекристаллизации (частичной нормализации) с максимальной температурой нагрева, лежащей между критическими точками А1 и А3, характеризуемой неравномерностью структуры металла, наличием мелких зерен, образовавшихся при перекристаллизации, и более крупных, не изменившихся зерен: участок рекристаллизации характеризуется восстановлением приблизительно равноосных зерен из деформированных, созданных процессом прокатки металла.

Затем зона неполной перекристаллизации переходит в зону сплавления, далее – основной металл.

Ширина ЗТВ в стали влияет на эксплуатационные качества сварного соединения, и чем эта зона шире, тем хуже прочностные показатели. Например, при электронно-лучевой сварке ширина ЗТВ = 0,6 мм, при автоматической сварке под флюсом – от 2 до 3,5 мм, при ручной дуговой сварке – 3,5 – 6,0 мм, а при газовой сварке – от 24 до 27 мм. Как правило, усталостные разрушения происходят в ЗТВ по зоне перегрева.

Дата добавления: 2016-01-09; просмотров: 3434;