Ремонт обмоток ротора, коллектора и контактных колец ЭМ.

В процессе работы машины происходит изнашивание и ослабление креплений ее отдельных деталей [25]. В электрических машинах различают механическое, молекулярно-механическое, коррозионно-механическое и другие виды изнашивания. Кроме того, некоторые детали при сохранении геометрических размеров и формы становятся непригодными к дальнейшей работе в результате потери упругости. Наиболее часто выходят из строя по этой причине щеточные пружины токосъемного устройства.

Ремонт сердечников и валов электрических машинХарактерными повреждениями сердечников статоров (роторов и якорей) являются: ослабление посадки сердечника в корпусе (на валу) и сдвиг его в осевом направлении, распушение крайних листов, ослабление прессовки, выгорание или оплавление отдельных участков и износ внутренней (наружной) поверхности.

Ремонт при ослаблении посадки сердечника. Сердечник статора осматривают и проверяют состояние стопоров и кольцевых шпоночных канавок для них. Устанавливают сердечник на место по заводскому исполнению и закрепляют его вновь изготовленными стопорами или кольцевыми шпонками, причем отверстие для стопоров сверлят в новом месте. При ослаблении посадки сердечника ротора или якоря его выпрессовывают, ремонтируют или заменяют вал и устанавливают сердечник.

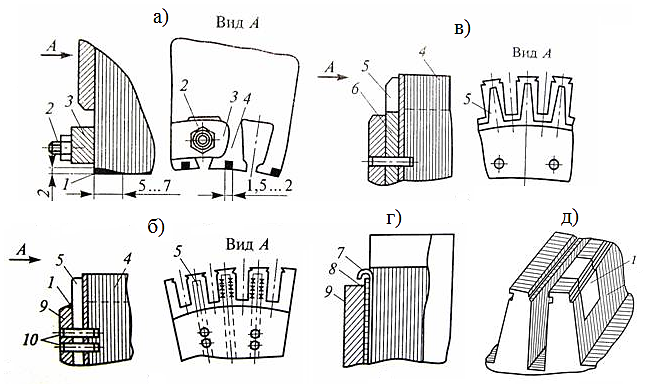

Ремонт при распушении крайних листов сердечника. Для устранения распушения крайних листов сердечника в машинах малой мощности пропиливают ножовочным полотном наклонные пазы в зубцах (рис.3.35, а) и проваривают эти пазы электро-дуговой сваркой электродом ОММ5 диаметром 2,0 мм, при этом зубцы 4 сжимают кольцом 3 при помощи шпилек 2, пропущенных через пазы. Сварные швы 1 запиливают заодно с сердечником.Распушенные листы также можно склеить, промазав их лаком, стянув кольцом и шпильками и высушив лак.Для машин большей мощности, имеющих относительно высокие зубцы, указанный способ ремонта не применяют, так как не обеспечивается прочное и надежное скрепление листов и создаются замкнутые контурыются замкнутые контуры для протекания вихревых токов, которые могут вызвать высокий местный перегрев стали. Надежным способом ремонта является установка дополнительной шайбы 5 с зубцами (рис.3.35, б) или установка и закрепление отдельных нажимных пальцев 6 между сердечником и нажимной шайбой 7 (рис.3.35, в). Такой ремонт возможен при распрессовке сердечника и частичной или полной перешихтовке сердечника. Ремонт при ослаблении прессовки сердечника. При общем ослаблении прессовки сердечников небольшого диаметра между нажимной шайбой 7 (рис.3.35, г) и крайними листами сердечника через каждые 2—4 зубца забивают текстолитовые клинья 8, обеспечивающие нормальную прессовку сердечника. Для определения необходимой толщины клина можно предварительно опрессовать сердечник на прессе или винтовом приспособлении при усилии 1 МПа. По ширине забитый клин не должен перекрывать поверхность зубца. Для предохранения клина от выпадания его промазывают клеящим лаком и загибают крайний лист 9 сердечника.

При местном ослаблении прессовки сердечника статора (погнутость, поломка или выпадание вентиляционной распорки) поврежденную распорку выправляют, вместо выпавшей распорки забивают текстолитовый клин и загибают на него крайние листы сердечника с двух сторон. При ослаблении прессовки сердечников крупных электрических машин, в которых сердечник удерживается в спрессованном состоянии стяжными шпильками, производят их подтяжку. Для этого удаляют сварочные швы, стопорящие гайки стяжных шпилек от самоотвинчивания и фиксирующие съемное нажимное кольцо в аксиальном положении. Затем подтягивают четыре гайки, расположенные в диаметрально противоположных точках, и производят обтяжку нажимного фланца, завертывая остальные гайки в четырех диаметрально противоположных зонах последовательно в несколько обходов. По окончании подтяжки восстанавливают сварочные швы, стопорящие гайки и нажимной фланец от аксиального смещения.Если гайки не подтягиваются или подтяжкой неплотность сердечника полностью не устраняется, ее ликвидируют установкой в зубцовую зону клиньев из стеклотекстолита марки СТЭФ-1. Поверхности для забивки клиньев обезжиривают бензином Б-70, затем спиртом и подсушивают на воздухе. Поверхности склеивания сегментов и клиньев промазывают лаком БТ-99 или эпоксидным клеящим лаком ЭЛ-4.

При применении лака ЭЛ-4 промазанные поверхности сушат на воздухе в течение 15 мин для удаления ацетона, входящего в состав лака. После установки клиньев для полной полимеризации производят сушку при температуре 20—25°С в течение 10–12 ч.

Если одновременно с ослаблением прессовки зубцов произошло нарушение лакового покрытия отдельных сегментов, прилегающих к месту установки клиньев на небольшую глубину от вершины зубца, то перед установкой клина между сегментами вставляют прокладки из слюды на лаке БТ-99 на глубину 20–35 мм.

Местные замыкания на поверхности расточки статора устраняются прокладкой лепестков слюды между сегментами или изолировкой жидким лаком БТ-99. Листы разводят специально заточенными узкими и тонкими стальными полосами необходимой длины. Большие площади замыканий устраняют травлением в концентрированной азотной кислоте. На статор наматывают намагничивающую и контрольную обмотки. Пропуская по намагничивающей обмотке ток, определяют место повышенного нагрева. Защищают близлежащие к ремонту места от кислоты шпаклевкой и химически стойкой эмалью, нагревают зону повреждения до 75—105°С и, отключив ток, протравливают ее концентрированной азотной кислотой. После окончания травления остатки кислоты нейтрализуют 4—5-кратной- обработкой салфетками, смоченными 10%-ным раствором кальцинированной соды, и промывают теплой дистиллированной водой (40—60°С), протирают салфетками и промывают спиртом.

Ремонт при выгорании участка зубца сердечника. При выгорании или оплавлении участка зубца сердечника производят удаление дефектной части и установку на ее место протеза 1 (рис.3.35, д) из стеклотекстолита, который необходим для того, чтобы не выпучивалась расположенная в пазу обмотка.Удаление дефектной части производятострым зубилом (при необходимости возможно предварительное рассверливание), затем устраняют замыкания листов. По месту изготовляют протез и устанавливают его на клее ЭЛ-4.

Рис.3.35.Эскизы отремонтированных сердечников с использованием сварки (а), дополнительных нажимных шайб с зубцами (б), отдельных нажимных пальцев (в) и клиньев (г), (д) эскиз зубца сердечника со вставкой.

Ремонт валов. К основным повреждениям вала относятся риски, задиры на посадочных поверхностях и шпоночных пазах, изменение формы и размеров шпоночных пазов, уменьшение диаметра посадочных поверхностей под подшипник и сердечник, овальность и конусность посадочных поверхностей, поломка, забитые центровые отверстия[25].

Риски и задиры устраняются зашлифовкой, если их общая площадь не превышает 4% от посадочной поверхности под подшипник и 10% от посадочной поверхности под шкив, муфту, шестерню, шпонку. Зашлифовка производится бархатным напильником или шлифовальной шкуркой, слегка смоченной маслом. Если размеры посадочных поверхностей выходят за размеры допусков, указанных в чертежах, или дефекты превышают величины, оговоренные выше, такие поверхности должны быть восстановлены одним из следующих методов.

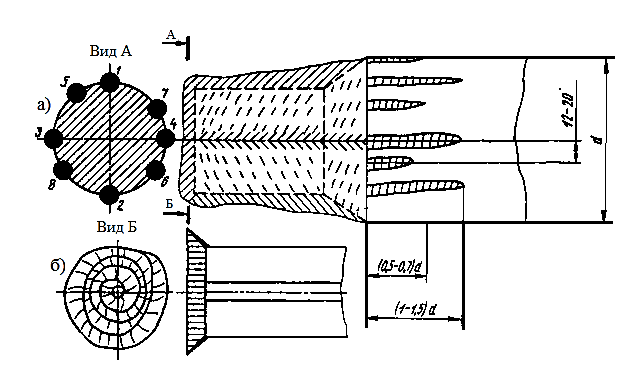

Ремонт с использованием электродуговой наплавки. Перед наплавкой уступы высотой 4 мм и более протачивают на конус под углом 15—20°. Вал или ротор устанавливают сердечником на вращающиеся ролики и производят наплавку, накладывая швы в очередности, обозначенной цифрами на торце вала (рис.3.36, а), при этом шов предыдущего слоя обстукивают молотком и зачищают проволочной щеткой. Такой порядок наложения сварочных швов вызывает минимальные деформации. Полосы наплавленного металла должны выходить за пределы восстанавливаемой поверхности на 0,5—0,7 и 1,0—1,5 диаметра d вала, чередуясь через один. При наличии шпоночного паза наплавку следует начинать с него. Наплавку ведут электродами Э42 ОММ-5 или 346Т О3С-4. После наплавки производят механическую обработку.

Центровые отверстия на торце вала восстанавливают следующим образом. Наплавку торца вала ведут от его центра к периметру по спирали (рис.3.36, б). Затем на токарном станке обрабатывают торец, выдерживая общую длину вала, и засверливают центровые отверстия. При восстановлении центровых отверстий базой служит наружная поверхность сердечника ротора.

Разработанный шпоночный паз восстанавливают электродуговой наплавкой с последующей механической обработкой. Если шпоночные пазы повреждены в вале и сердечнике, то следует сделать шпоночные пазы большего размера и поставить новую шпонку. Если поврежден один шпоночный паз, то фрезеруют его на больший размер и устанавливают ступенчатую шпонку или фрезеруют новый шпоночный паз со смещением его относительно старого на четверть окружности. Выбор способа ремонта зависит от возможностей ремонтного цеха.

Рис.3.36. Эскизы валов, у которых электродуговой наплавкой восстановлены посадочная поверхность (а) и торец (б)

Ремонт с использованием вибродуговой наплавки. Автоматическую и полуавтоматическую вибродуговую наплавку открытой дугой и в среде защитного газа применяют для восстановления цилиндрических деталей диаметром 8—200 мм. При реализации этого метода не требуется сложного оборудования, обеспечивается высокая производительность и получается твердая поверхность без термообработки. Вибродуговая наплавка является разновидностью электродуговой сварки и осуществляется электродом, вибрирующим с частотой 20—100 Гц.

Деталь, зажатая в патроне или центрах станка, вращается со скоростью 4,0—0,7 об/мин, а сварочная (вибродуговая) головка перемещается вдоль этой детали со скоростью υпр. Перенос металла происходит небольшими каплями, что облегчает формирование плотных слоев наплавленного металла. Напряжение источника тока 14—24 В, диаметр электродной проволоки dэ = 1,6÷2,5 мм, сварочный ток 100—250 А. К месту наплавки подают охлаждающую жидкость, через которую в дугу вводят соли,содержащие ионизирующие элементы для стабилизации горения дуги. Толщина наплавляемого слоя 3,0—5,0 мм.

Выбор режимов производят в зависимости от типа применяемой головки, при этом должны выдерживаться следующие соотношения:

(3.49)

(3.49)

где υп –скорость наплавки (до 1,5 м/мин); В–шаг наплавки.

Перед наплавкой поверхность вала должна быть очищена от загрязнений и масла. Шпоночные пазы необходимо заделать медными или графитовыми вставками так, чтобы они выступали на 1 мм над чистовой толщиной наплавленного металла.

Ремонт с использованием газоплазменного напыления. Газоплазменным напылением восстанавливают цилиндрические поверхности, имеющие сплошную выработку на глубину до 3 мм. При восстановлении поверхность предварительно механически обрабатывают, обезжиривают, напыляют подслой, обеспечивающий прочную связь основного металла с рабочим слоем покрытия и защиту основного металла от окисления, напыляют рабочий слой и механически обрабатывают напыленный слой.

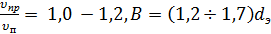

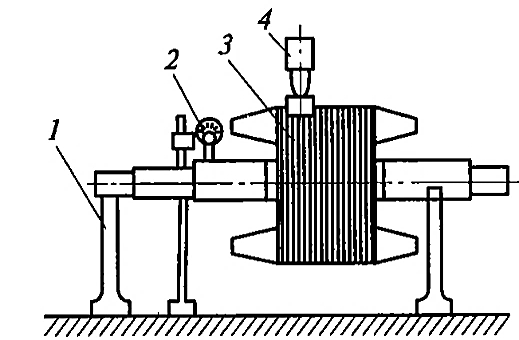

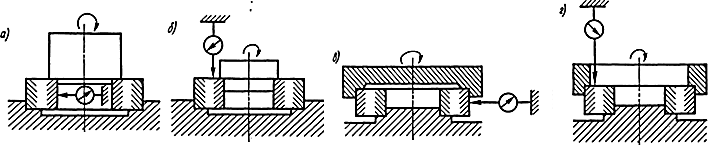

Львовским филиалом ЦКБ Союзэнергоремонт разработана установка для нанесения покрытий на валы диаметром до 250 мм. Ремонтируемый ротор 7 (рис. 8.37) одним концом вала зажимается в патрон 2, а другой опирается на регулируемую роликовую опору 8.Рис. 8.37 профиль поверхности вала, подготовленной к напылению:h – глубина (0,7 – 0,8 мм); t – шаг (1,6 – 2,0 мм)

Рис. 3.37. Установка для нанесения покрытий газоплазменным напылением

Распылительная головка 3 газового металлизатора МГИ-4П располагается на суппорте станка. Проволока подается с катушки 4. Питание осуществляется от баллонов 1 с пропан-бутаном и кислородом. Для отсоса аэрозолей металлов и токсичных продуктов сгорания газов установкаоборудована вытяжной вентиляцией, состоящей из зонта 6, установленного в зоне горелки, трубопровода 5. Частота вращения вала 0,1–0,6 об/с.

Предварительной механической обработкой добиваются устранения эксцентричности, конусности и овальности мест под напыление и удаляют слой металла, пораженный коррозией.

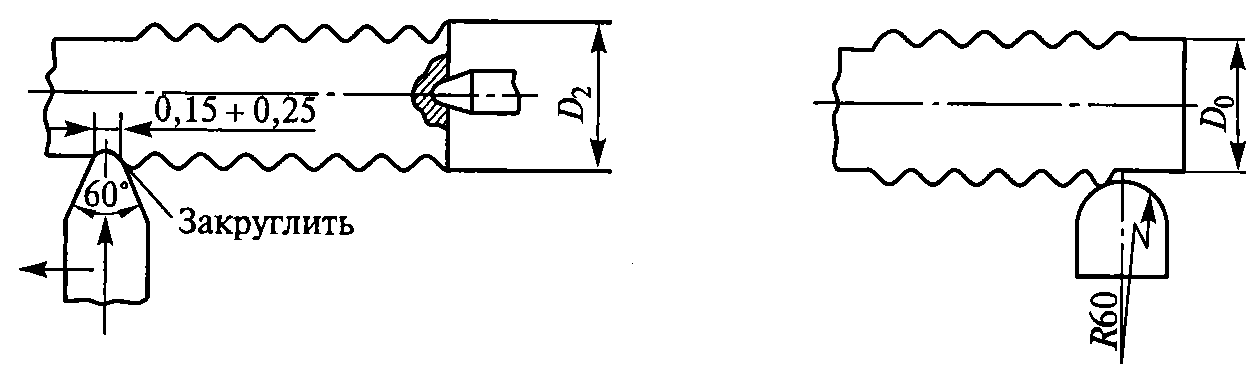

Затем для улучшения сцепления между напыляемым подслоем и поверхностью вала ее обрабатывают резцом с углом при вершине 55—60° и передним углом, равным нулю (рис. 8.37). Резец устанавливается ниже оси детали с вылетом 100—150 мм, вследствие чего в процессе работы он вибрирует и получается рваная поверхность вала. Подготовку поверхности к напылению можно производить сетчатой накаткой роликами. На концах шеек протачивают концевые канавки для выхода резца. Затем напыляют подслой из условия перекрытия на 0,15—0,25 мм вершин равной поверхности и напыляют рабочий слой. По окончании напыления накрывают напыленную поверхность и прилегающие участки асбестом и выдерживают до полного охлаждения. Перерывы между операциями должны быть минимальными.

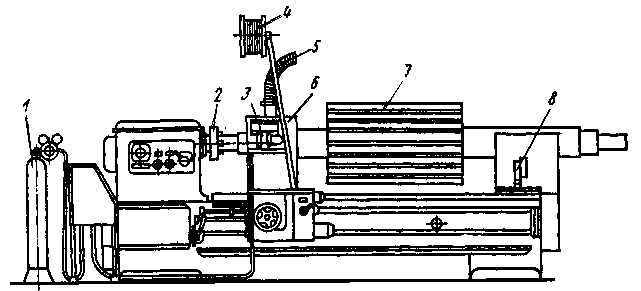

Электромеханический метод ремонта. Обрабатываемую деталь устанавливают на токарный станок. В зону контакта детали и инструмента подается переменный электрический ток 350–1500 А напряжением 2—6 В. Один провод подводится к электроконтактному приспособлению для передачи тока к вращающейся детали, а второй –к инструменту, который изолирован от корпуса.

Электрическое сопротивление контакта «деталь –инструмент» велико ввиду малой площади, поэтому в месте контакта выделяется значительная энергия, которая мгновенно нагревает зону контакта до высокой температуры. Поверхность детали, подвергаясь в месте контакта высокотемпературному нагреву и действию радиального усилия инструмента, в зависимости от его профиля сглаживается или высаживается. Объем нагреваемого металла мал по сравнению с массой детали, поэтому охлаждение поверхностного слоя происходит с высокой скоростью за счет отвода тепла внутрь детали. При этом происходит закалка поверхностного слоя.

Электромеханический метод применяют для чистовой обработки поверхностей взамен шлифовки (чистота поверхности Ra = 0,63÷0,32), упрочнения поверхностного слоя на глубину 0,2—0,3 мм для повышения износостойкости и усталостной прочности, восстановления размера изношенной поверхности до 0,4 мм без добавления металла и свыше 0,4 мм с добавлением металла. Процесс состоит из двух операций –высадки поверхностного слоя изношенной поверхности (рис. 8.38, а) и сглаживания (рис. 8.38, б) до определенного размера. Высадкой достигается образование винтового выступа на поверхности детали диаметром D2. Стружка при этом не срезается, а происходит пластическая деформация поверхности слоя. Сглаживание производится радиусной пластиной до размера D0, при этом происходит повышение твердости поверхности на глубину до 0,15 мм.

Процесс восстановления поверхности с добавлением металла состоит из трех операций: высадка поверхностного слоя, приваривание металла в высаженную спиральную канавку роликовым инструментом, механическая обработка восстановленной поверхности.

а) б)

Рис. 3.38. Эскизы валов после высадки (а) и сглаживания (б)

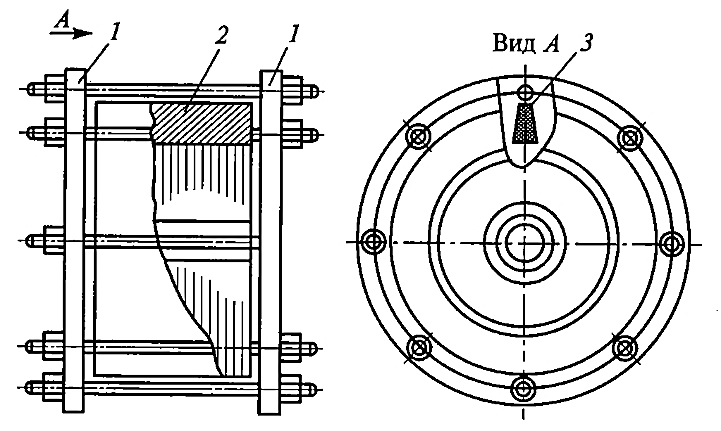

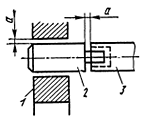

Восстановление посадочной поверхности вала под сердечник ротора производят в случаеослабления посадки. У коротко-замкнутого тора выпрессовы-вают вал из сердечника и отправляют его на восстановление поверхности. У фазного ротора (якоря) удаляют обмотку, снимают контактные кольца и обмоткодержатели. В два диаметральных паза устанавливают стальные калибры 3 (рис. 8.39), изготовленные по форме и длине пазов, зажимают сердечник 2 между двух массивных шайб 1 и выпрессовывают вал.

а) б)

Рис. 3.39. Приспособление для снятия сердечника с вала.(а), схема исправления кривизны вала(б)

Перед восстановлением посадочной поверхности вала производят измерение внутреннего диаметра сердечника и вала и определяют необходимый размер вала после ремонта. При величине зазора между сердечником и валом до 0,12 мм производят продольную накатку посадочной поверхности, при большей величине восстанавливают посадочную поверхность добавлением металла одним из вышеописанных способов.

После восстановления посадочной поверхности производят запрессование вала в сердечник, соблюдая такое расположение отдельных деталей, которое было до разборки.

Исправление кривизны вала осуществляется следующим образом. Медленно поворачивая вал в центрах или призмах, по стрелочному индикатору 2 определяют его кривизну (рис. 3.39, б). Правку производят при кривизне более 0,02 его длины, не демонтируя сердечник и контактные кольца. Ротор 3 устанавливают на призматические опоры 1 ив месте максимального выгиба воздействуют прессом 4. Если место максимального выгиба находится на участке вала вне сердечника, то опору со стороны неизогнутой части располагают возможно ближе к сердечнику, а со стороны изогнутой части –возможно дальше от него. Усилие нажатия пресса зависит от диаметра вала, величины прогиба и места его расположения. Определить расчетом усилие затруднительно, поэтому правку производят в несколько приемов, измеряя каждый раз индикатором 2 величину прогиба и подбирая усилие для следующего приема. Правку прекращают при значениях выгиба менее 0,04—0,05 мм.

Ремонт корпусов и подшипниковых щитов.На подшипниковых щитах и станинах возможно появление трещин, износ посадочных мест подшипников и другие повреждения[25]. Большие трещины, распространяющиеся к месту посадки подшипника, как правило, не заделывают. Щит заменяют новым. Небольшие трещины чугунного корпуса щита устраняют сваркой одним из следующих способов. Трещины чугунного корпуса оплавляют ацетиленокислородным пламенем или заваривают чугунным электродом. В обоих случаях корпус нагревают до700—800 °С, что дает надежный результат, так как оплавление или сварку ведут при разогретом щите в специальных печах и сваренная деталь остается в печи до полного остывания в течение 24—80 ч.

Устранить трещины можно быстрее, заваривая их холодным медным электродом. Последний обертывают полоской белой жести и смазывают жидким стеклом или смазкой ОММ-25, наплавленную медь посыпают бурой, а образовавшийся шов проковывают. После остывания заваренной детали наплывы меди зачищают.

Заваривают трещину следующим образом. Вдоль трещины по обе ее стороны в шахматном порядке ввертывают на резьбе стальные шпильки, проходящие через стенки корпуса насквозь. Концы шпилек с каждой стороны крышки соединяют и сваривают стальными электродами. Такой способ соединения трещин применяют для деталей, не подверженных большим вибрационным или ударным нагрузкам.

Для того чтобы трещина при сварке не распространялась дальше, конец ее засверливают, а для получения его шва кромки стенок завариваемой трещины осторожно (с помощью зубила) скашивают по всей длине под углом 45—60°. Размеры отверстий щитов восстанавливают запрессовкой втулки, наваркой или металлизацией. Перед металлизацией в отверстии нарезают резьбу, затем наносят слой металла с припуском на обработку 0,5—0,8 мм на сторону. При металлизации на восстанавливаемую поверхность наносят слой металла пистолетом, в котором проволока диаметром 1—1,5 мм расплавляется и выдувается струей сжатого воздуха. Достоинство этого способа заключается в том, что нанесенный слой металла не создает термических напряжений на поверхности, как при наплавке электросваркой.

Наиболее распространены следующие дефекты: отлом лапы у чугунной станины, износ или срыв резьбовых отверстий, износ посадочных мест под щиты, появление трещин. В подшипниковых щитах может быть износ посадочных поверхностей и трещины.

Исправление посадочных поверхностей в чугунных корпусах и щитах. Задиры и вмятины исправляют зашлифовкой, если общая площадь не превышает 4% от посадочной поверхности под подшипник и 15% от посадочной поверхности замков. Зашлифовку производят бархатным напильником или шлифовальной шкуркой, слегка смоченной в машинном масле. При больших повреждениях исправления производят наплавкой металла, запрессовкой втулки, нанесением герметика и другими методами.

Перед наплавкой детали нагревают в печи до 300—400°С. Наплавку производят чугунным электродом марки Б газовой горелкой, используя в качестве флюса буру или смеси с процентным составом:

Необходимый нагрев деталей перед наплавкой. Таблица 3.28.

| Бура, % | — | ||

| Углекислый натрий, % | |||

| Углекислый калий, % | — | — | |

| Азотно-кислый натрий, % | — | — | |

| Двууглекислый натрий, % | — | — |

После наплавки детали подвергают отжигу в печи при температуре 300—400°С в течение 4—6 ч и медленному охлаждению в выключенной печи в течение 12—16 ч.

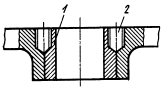

Большое значение имеют правильная установка и крепление деталей на станке при механической обработке наплавленных мест. При обработке замков корпуса его устанавливают на внутреннюю поверхность или на один из замков, который не подвергался наплавке, а при обработке щитов –либо на одну посадочную поверхность, не имеющую наплавку, либо на технологические приливы при обработке двух наплавленных поверхностей.В щите посадочную поверхность под подшипник восстанавливают за-прессованием втулки. Предварительно протачивают гнездо под подшипник так, чтобы использовать втулку толщиной 6—10 мм, а толщина стенки нащите оставалась не менее 10 мм. Проточку щита и изготовление втулки производят по размерам и допускам, обеспечивающим посадку с натягом. Прессование производят с подогревом. Втулку 1 (рис. 8.3) закрепляют в щите двумя диаметрально расположенными стопорами 2. Глубина сверления под стопор должна быть не менее двух диаметров стопора.

Износ посадочных поверхностей не более 0,2 мм в щитах (и на валах) восстанавливают нанесением герметика 6Ф, который выпускается в виде листов желтого цвета толщиной до 5 мм. Этот материал стоек к воздействию воды, щелочи и масел, но растворяется в ацетоне, толуоле, бензоле и этилбутилацетате. Он обладает хорошей адгезией к стали, чугуну, алюминиевым и медным сплавам. Для приготовления раствора герметик нарезают мелкими кусочками и помещают в посуду с растворителем на 24 ч. Посуду плотно закрывают и периодически взбалтывают. Вязкость приготовленного раствора должна быть в пределах 33—34 с по вискозиметру ВЗ-4. Срок хранения раствора два- три года в плотно закрытой посуде и в затемненном месте.

Для нанесения герметика необходимо зачистить поверхность и обезжирить ее ацетоном. Герметик наносят кисточкой и сушат на воздухе не менее 20 мин. При необходимости увеличить слой герметика его наносят несколько раз и после каждого раза сушат на воздухе. Окончательную сушку производят при температуре 140°С в течение 2 ч. Герметик обладает хорошими виброгасящими свойствами.

Герметик нетоксичен, но при сушке возможно выделение в небольших количествах замещенного фенола и аммиака, поэтому при работе необходимо пользоваться резиновыми перчатками и спецодеждой. Раствор герметика относится к легковоспламеняющимся жидкостям.

Заварка трещин. Заварку трещин допускается применять только в тех случаях, когда она не вызовет изменений формы посадочных поверхностей. Предварительно засверливают отверстия на расстоянии 8—10 мм от концов трещины сверлом 6—8 мм на глубину трещины. Затем трещину разделывают под заварку с углом не менее 70° и притупляют кромки. Поверхности, прилегающие к месту заварки, зачищают до металлического блеска абразивным кругом или металлической щеткой. Заварку производят электросваркой постоянным током обратной полярности 45—60 А на 1 мм в зависимости от электрода. В качестве присадочного материала используют медные стержни диаметром 3—6 мм с оболочкой из листовой жести толщиной 0,3 мм с тонкой меловой обмазкой. При сварке используют флюс—бура 50%, железные опилки –25%, железная окалина –25%. Сварку ведут короткими участками не более 40 мм, не допуская перегрева основного материала. Для отвода тепла применяют медные прокладки. Каждый участок сразу после сварки простукивают молотком массой 500 г. Швы зачищают от шлака металлической щеткой.

Восстановление отломанных лап корпуса. Кромки сопрягаемых деталей разделывают под углом 30° с обеих сторон на глубину не менее ¼ толщины. Изготовляют 2—3 ввертыша 2 из стального прутка диаметром не менее ½ толщины детали. Размечают и засверливают отломанную 1 и основную детали 3 (рис.3.40) и нарезают резьбу в основной детали. Завертывают ввертыши 2 в основную деталь и надевают на них отломанную часть. Проваривают газовой сваркой отломанную часть по разделке, придерживаясь технологии, рассмотренной в начале параграфа. Швы зачищают стальной щеткой. Размечают и просверливают отверстие в лапе.

Восстановление резьбовых отверстий. Износ и срыв резьбы в крепежных отверстиях происходит при многократных сборках и разборках резьбовых соединений или чрезмерно больших моментах затяжки. В стальных корпусах гнезда с изношенной резьбой заваривают электродуговой сваркой, просверливают отверстия и нарезают резьбу того же диаметра. В чугунных и алюминиевых корпусах неисправное резьбовое отверстие рассверливают под пробку и нарезают резьбу большего диаметра. Изготовляют футорку, завертывают ее в отверстие и проваривают соединение электросваркой. Сварной шов зачищают, просверливают отверстие и нарезают резьбу того же диаметра.

Рис.3.40. Эскиз отремонтированного подшипникового щита (а) и эскиз восстановленной лапы корпуса машины (б)

В алюминиевых деталях целесообразна замена болтов на шпильку и гайку. В корпусе устанавливают на клей шпильку, на которую будет надеваться деталь и которая крепится гайкой. В этом случае износ соединения при сборке и разборке значительно уменьшится, так как происходит свинчивание двух стальных деталей. Допускается восстанавливать резьбовое отверстие, если позволяет конструкция, рассверливанием до ближайшего большего диаметра размерного ряда резьбы.

Ремонт короткозамкнутой обмотки ротора,коллекторов и контактных колец. Короткозамкнутые обмотки роторов выполняют литыми или сварными[25]. Типичные повреждения литой обмотки–разрыв короткозамыкающего кольца и обрыв стержня в пазу, а сварной–ослабление или нарушение контакта между стержнями и кольцом, обрыв или подгар стержней. При осмотре сварной обмотки следует выявлять повреждения, которые могут привести к обрыву стержня или его распайки с короткозамыкающим кольцом.

К таким повреждениям относятся наличие цветов побежалости на короткозамыкающих кольцах в местах паяных соединений со стержнями, подгар болтов, соединяющих короткозамыкающие сегменты пусковых обмоток синхронных двигателей, волнообразный изгиб короткозамыкающих колец (или стержней) от неравномерного удлинения отдельных стержней, изгиб концов стержней в направлении вращения ротора от усилия скручивания короткозамыкающим кольцом, прогиб выступающих из сердечника концов стержней, смещение клетки вдоль оси ротора.

Ремонт литой обмотки. Трещины короткозамыкающего кольца (число трещин не более двух на каждом кольце) устраняют пайкой. Поврежденные места очищают от грязи и промывают бензином. Места трещин расширяют и разделывают по форме ласточкина хвоста, но не более 2/3 толщины кольца. Ротор устанавливают так, чтобы дефектное место располагалось горизонтально, нагревают газовой горелкой до температуры 350—400°С и залуживают припоем, состоящим из 15% олова, 20% кадмия, 65% цинка или 63% олова, 33% цинка, 4% алюминия. В процессе лужения протирают залуженную поверхность щеткой из кардоленты. Облуженную трещину заполняют указанным припоем, подавая его с прутка. Излишки припоя снимают стальной гладилкой в горячем состоянии. Трещины также могут быть устранены аргонно-дуговой сваркой.

Литые обмотки, имеющие обрывы стержней, не восстанавливаются. При обрывах стержней можно выплавить алюминий из пазов и залить новый. Однако такой ремонт даже на крупных электроремонтных предприятиях не производят из-за того, что для заливки обмотки требуется большое количество оснастки (на каждый тип ротора–свой литейный кокиль), первичного алюминия и нет гарантий в получении высокого качества заливки.

Ремонт сварной обмотки. При ослаблении или нарушении контакта стержня и кольца необходимо зачистить и пропаять это место медно-фосфорным припоем. При пайке не следует допускать перегрева меди. При ослаблении стержня в пазу выполняют расчеканку. Ослабленные стержни можно обнаружить различными способами, например постукивая молотком по специально заточенному тупому зубилу, рабочая часть которого входит в шлиц с небольшим зазором. Дребезжание и перемещение стержня свидетельствуют о слабой его посадке в пазу. Расчеканку производят ударами чекана по прямоугольной части стержня на всей длине сердечника.

Трещины стержней, расположенные на выступающей из сердечника части, устраняют сваркой, если ее глубина не более ¼ толщины стержня. Если трещина более глубокая, в этом месте стержень разрезают и удаляют,

высверливая участок, припаянный к короткозамкнутому кольцу. Через отверстие в короткозамкнутом кольце 1 (рис.3.41) высверливают в оставшейся части стержня 3 отверстие глубиной 6—7 мм. На место удаленной части стержня устанавливают вставку 2. Зазор а при пайке медно-фосфорным припоем МФ-3 должен быть равен 0,2, а при пайке серебросодержащим припоем –0,1–0,15 мм. Серебросодержащий припой применяют при линейной скорости 50 м/с и более.

Рис.3.41. Схема установки вставки стержня

При необходимости удаления стержня производят его высверливание сверлами с удлиненными хвостовиками или прорезают стержень через шлиц паза, ослабляя его посадку, а затем выбивают из паза на 50—80 мм и извлекают механизмом с захватом. При ремонте возможна замена всех стержней.Отремонтированные роторы необходимо динамически балансировать.

Ремонт коллекторов и контактных колец.Ремонт коллекторов на пластмассе[25]. Наиболее часто встречающиеся дефекты: царапины, выработка и подгар контактных пластин, трещины в пластмассе, местное выгорание пластмассы, электрический пробой изоляции, замыкание пластин на корпус и между собой, распайка пластин с обмоткой. Ремонтируются эти коллекторы без разборки.

При обнаружении незначительных перекрытий на поверхности пластмассы их зачищают стеклянной бумагой, протирают салфетками и не менее двух раз покрывают эмалью воздушной сушки. Прожоги на значительной площади удаляют проточкой на токарном станке на глубину 2—3 мм. Проточенную поверхность шлифуют стеклянной шкуркой, обезжиривают и покрывают эмалью. Трещины глубиной до 3 мм и прогары удаляют сверлением. Обработанные места очищают от пыли, обезжиривают и заполняют эпоксидным компаундом холодного отвердевания. После застывания компаунда его покрывают эмалью. Замыкание пластин в местах, доступных для осмотра, устраняют расчисткой дорожек между пластинами и обработкой оплавленных йли обгоревших пластин шабером.

Рассмотренные дефекты, как правило, происходят на стороне коллектора, свободной от обмотки, так как эта сторона загрязняется пылью и маслом. При ремонте коллектор можно с вала не снимать. На стороне коллектора, к которой припаяна обмотка, такие дефекты встречаются редко,и обнаружить их можно только после того, как обмотка отпаяна от коллектора.

Для устранения сильных подгаров, выработок, неровностей, биения рабочей поверхности коллектор протачивают по наружной поверхности не снимая с вала. Для проточки якорь устанавливают в центре или на люнеты токарного станка. После проточки производят продораживание и снятие фаски.

Ремонт коллекторов на стальной втулке. В отличие от коллекторов на пластмассе коллекторы на стальной втулке в некоторых случаях разбираются и в них заменяются отдельные контактные и изоляционные пластины. Замена пластин может производиться без снятия и со снятием коллектора с вала.

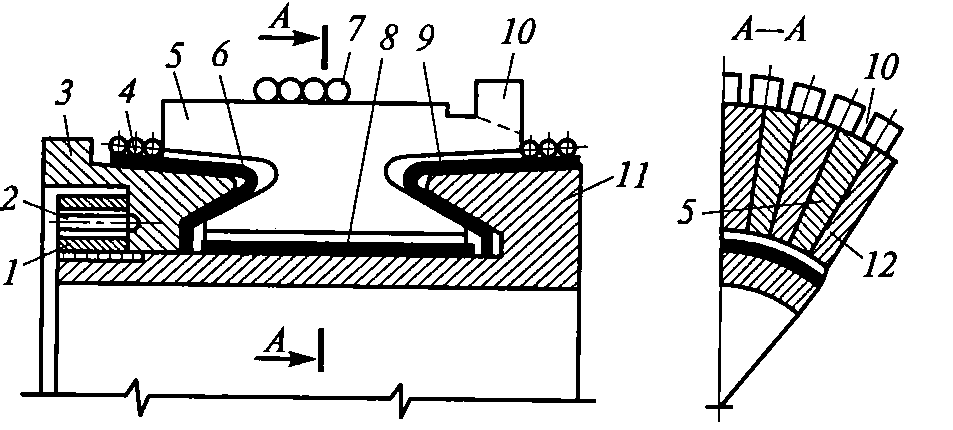

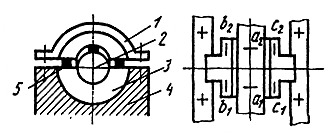

В обоих случаях разборка производится следующим образом. Обвязывают коллекторные пластины стальной отожженной проволокой 7 (рис. 3.42, а), отвертывают стопоры 2, гайку 1 и снимают нажимной конус 3 вместе с бандажом 4 и манжетой 6, осматривают манжету и пластины с торца. При незначительных повреждениях манжеты (пробой) очищают поврежденное место и устанавливают,на клей миканитовые прокладки. При подгаре пластин с торца зачищают поврежденное место. Для снятия кольца коллекторных пластин 5 необходимо отпаять обмотку от петушков 10. Если обмотка припаяна, производят распайку паяльником, если приварена

производят проточку торца петушков на глубину проварки. Как правило, глубина проварки не более 2—3 мм в зависимости от диаметра коллектора. В конструкции коллектора со сваркой обмотки предусматривается возможность одно или двукратной проточки места сварки. После отсоединения обмотки снимают кольцо коллекторных пластин 5 с нажимного конуса 11 и осматривают изоляционный цилиндр 7 и вторую манжету 9. При необходимости их исправляют.

Рис. 3.42. Коллектор на стальной втулке

При пробое изоляционной прокладки 12 между коллекторными пластинами или сильном выгорании коллекторных пластин(не более 4—5 шт.) необходима их замена. Это сложная операция–выемка даже одной коллекторной пластины может нарушить монолитность всего коллектора и привести к потере правильной геометрической формы. Для такого ремонта применяют приспособление, показанное на рис.3.43.

Коллектор устанавливают на подставку 5, на пластины надевают диск 3 и стягивают шпильками 4. Отвертывают стопоры, гайку 1 и снимают конус 2 и манжету. Диск 3 имеет вырезы 6 напротив коллекторных пластин, подлежащих замене. Поврежденные пластины выбивают в радиальном направлении зубилом, нанося по нему легкие удары молотком.

Взамен извлеченных пластин устанавливают новые из меди той же марки. Новые пластины и новые изоляционные прокладки предварительно спрессовывают. Производят сборку коллектора. Коллектор необходимо проточить и произвести его формовку. Формовка производится при скорости вращения, превышающей на 20% номинальную, и высокой температуре. Формовку, подпрессовку и подтяжку нажимных конусов прекращают при биении менее 0,03 мм.

Рис. 3.43. Приспособление для замены коллекторных пластин

Ремонт коллекторов крупных электрических машин содержит те же операции, что и ремонт коллекторов на стальной втулке. При неравномерном износе рабочих поверхностей пластин, биении поверхности коллектора производят его проточку при вращении якоря в собственных подшипниках. Для этого вынимают из гнезд щетки, снимают часть щеткодержателей, на фундаментной плите устанавливают суппорт с резцедержателем и, вращая якорь приводным двигателем, производят проточку, защищая обмотку от попадания стружки парусиновыми чехлами.

Причиной биения коллектора может быть ослабление крепления пластин. В этом случае подтягивают стяжные шпильки сначала в холодном состоянии, а затем с подогревом до 100—110°С и протачивают поверхность.

При замене коллекторных пластин на коллектор надевают хомут, снимают левый нажимной конус и извлекают пластину через прорезь в хомуте. Последующие операции описаны выше. При сильном износе всех пластин их заменяют. Процесс изготовления пластин и сборки аналогичен изготовлению коллектора на электромашиностроительном заводе.

Ремонт контактных колец. При выработке поверхности контактных колец производят их проточку. Капитальный ремонт выполняют в случае пробоя изоляции на втулку или между кольцами, при выгорании контактной шпильки или большом износе колец. При капитальном ремонте кольца спрессовывают с втулки, срезают с нее миканитовую изоляцию, тщательно очищают наружную поверхность. Изолирование втулки и сборка колец производятся так же, как на электромашиностроительных заводах.

Ремонт подшипников качения. Повышение сроков службы подшипников качения, применяемых в электрических машинах, является одной из задач, способствующих снижению себестоимости ремонта[25]. Задачу можно решить путем технически обоснованного отбора подшипников для повторного использования при ремонте. Опыт эксплуатации показал, что если подшипники отвечают определенным техническим требованиям при их проверке, то они могут быть использованы повторно и вполне надежно работать.

При демонтаже шарикоподшипников с вала ротора (якоря) с использованием специальных съемников на прессах или разборочных стендах должны выполняться следующие требования: усилие следует прилагать только к внутреннему кольцу подшипника; подшипник, снятый за наружное кольцо, бракуется; не допускается применение молотков и зубил; запрещается наносить удары по сепаратору, шарикам и другим деталям.

Демонтированные подшипники промываются в специальных растворах, осматриваются и контролируются с помощью специального инструмента. Подшипники, имеющие следы перегрева (цвета побежалости) на поверхности колец, трещины и отколы, выкрашивания и раковины на дорожках качения шариков и колец, выработки дорожек качения колец и коррозию на дорожках качения и шариках, бракуются. При наличии коррозии на посадочных поверхностях колец ее зачищают шлифовальной шкуркой № 6 с маслом и промывают. Проверяют наличие обрыва, среза или ослабления сепаратора. Ослабевшие заклепки подклепывают, а отсутствующие заменяют новыми.

Рис. 3.44. Схемы проверки радиального (а и б) и осевого (в и г) биения внутреннего и наружного колец подшипника

Располагая подшипник в горизонтальной плоскости, вращают наружное кольцо при неподвижном внутреннем и определяют плавность хода, отсутствие толчков и быстрого торможения. Для исключения различных толкований перечисленных дефектов на предприятиях устанавливают эталоны, утвержденные соответствующими должностнымилицами.

В подшипниках, признанных годными по результатам осмотра и проверки на легкость вращения, измеряют зазор между сепаратором и бортом внутреннего кольца, величины радиальных и осевых биений по дорожкам качения наружного и внутреннего колец. Зазор между сепаратором и бортом внутреннего кольца подшипника измеряют щупом, при этом сепаратор должен быть приведен к внутреннему кольцу. Для подшипников со стальными штампованными сепараторами наименьшее значение зазора - 0,2 мм. Измерение радиальных и осевых биений производят по схемам рис.3.44 на специальных приспособлениях или приборах.

При превышении допуска подшипники бракуют. Незначительные отклонения посадочных мест на наружном и внутреннем кольцах можно устранить нанесением герметика.Ремонт подшипников скольжения. В современных машинах подшипники скольжения используют только для машин мощностью свыше 1000 кВт, которые выполняются на стояковых подшипниках.Головки и вкладыши подшипников делают разъемными по горизонтальной плоскости.

Вкладыши подшипников залиты баббитом. Необходимость ремонта вызывается утончением слоя баббита, отслаиванием, растрескиванием и выкрашиванием баббита, подплавкой или полной выплавкой баббита, рисками и задирами на рабочей поверхности баббита и механическими повреждениями баббита.

При утончении и хорошем сцеплении баббита с основой вкладыша производится наплавка дополнительного слоя с припуском на механическую обработку. Если толщина слоя менее 0,8 мм, требуется полная замена баббита. Полную замену также производят при трещинах и выкрашивании баббита или его отслаивании от поверхности более чем на 40—50% площади. Полную замену баббита производят наплавкой или заливкой. Плотность прилегания баббита к телу вкладыша проверяют простукиванием вкладыша легкими ударами латунного молотка. Звук должен быть чистым, без дребезжания и глухих тонов.

Проверку также можно производить с помощью керосиновой пробы.

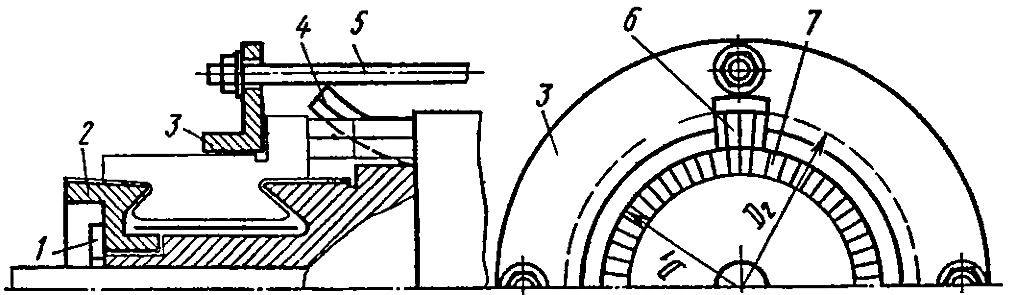

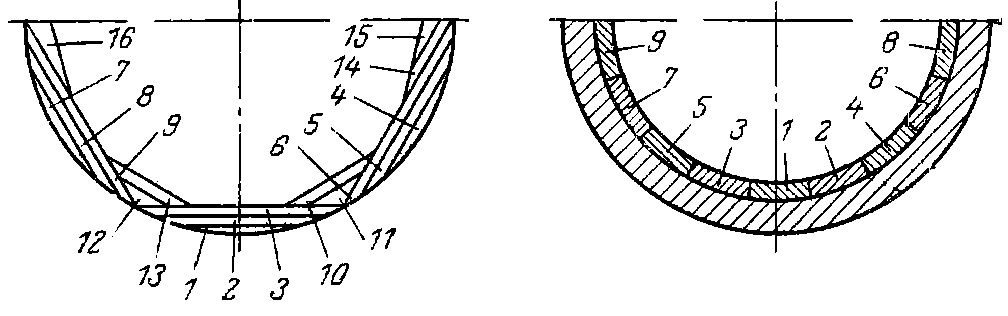

Производят проверку зазоров между верхним полувкладышем и валом. Так как с торца подшипника нет подхода к зазору, а при большой длине вкладыша он может быть неравномерным, измерение производят следующим образом. Берут шесть небольших кусочков 5 (рис. 3.45) свинцовой проволоки диаметром около 1 мм, два из которых устанавливают на шейку вала 2, а остальные четыре–на стыковочную поверхность нижней половины вкладыша 3. Накладывают верхнюю половину вкладыша и крышку 1 подшипника и равномерно стягивают болты, крепящие крышку к корпусу 4 подшипника.

Рис.3.45. Схема измерения зазора между шейкой вала и вкладышем.

Болты затягивают так, чтобы смять проволоки. Затем снимают крышку и верхнюю половину вкладыша, извлекают проволоки и измеряют их толщины, которые составляют а1, b1, c1, и а2, b2, c2,

Зазор в произвольной точке ап

δn = аn – (bn + cn)/2 (3.50)

Наплавку баббита производят присадочными прутками, расплавленными как ацетлено-кислородным (или пропаном-бутановым), так и водородным пламенем. Предпочтительнее применение пропан-бутанового пламени, которое благодаря более низкой температуре обеспечивает лучшую структуру наплавляемого слоя, и водородного пламени, созданного пламени, созданного смесью газов из 90% водорода и 10% кислорода, причем 10% кислорода обеспечивают полное сгорание 20% водорода, а остальные 70% водорода образуют вокруг расплавленного баббита защитную среду, препятствующую проникновению кислорода к расплавленному металлу, чем предотвращается его окисление.

Структура баббита, наплавленного в струе водородного пламени, более мелкозернистая и плотная, износостойкость его выше. Кроме того, в струе водородного пламени можно наплавлять вместо дорогого баббита Б-83 более дешевый БН, имеющий высокие антифрикционные свойства, но не применяемый при заливке вследствие сложности технологии его расплавления и заливки.

Наплавку производят сварочной головкой СЧ-18 или ГС-53 с наконечником № 4—6. Баббитовые прутки, отлитые в угловой стали, должны быть длиной 400—700 мм и иметь в сечении прямоугольный треугольник с катетом 10—20 мм. Вкладыши подогревают до 50—60 °С, но не выше 80—100 °С.

Наплавку производят полосами, которые должны занимать нижнее горизонтальное положение.

Рис.3.46. Схема наплавки баббита (а) и доплавки (б) на утонченный слой

Толщина наплавляемого слоя за один раз должна быть не более 5—6 мм, при большей толщине наплавляют требуемое количество слоев 1—16 в порядке, показанном на рис.3.46, а. Перед наплавкой последующего слоя предыдущий зачищается металлической щеткой до блеска. Схема наплавки полос 1—9 баббита на утонченный слой показана на рис.3.46, б. Укладывать на наплавляемую поверхность присадочные прутки горизонтально и расплавлять их категорически запрещается.

Детали, заливаемые баббитом, могут быть дельными или разъемными –из половинок. У разъемных деталей больших размеров каждую половинку заливают отдельно. Заливка осуществляется с соблюдением общих правил литья. Вкладыши перед заливкой должны быть нагреты до 270—300°С, а стержень (для образования отверстия в отливке) не ниже 400°С. Остывание баббита после заливки должно происходить снизу вверх. Для этого охлаждают нижнюю часть приспособления и подогревают верхнюю. Температура заливаемого баббита должна быть 400—410°С для марки Б-83 и 440—470°С для марки Б-16.

Наиболее частой причиной преждевременного износа и выхода из строя подшипников качения является их перегрузка. Лабораторными испытаниями установлено, что при дополнительном увеличении нагрузки на подшипник на 50% срок его службы сокращается в три раза, а на 100% –в 8—10 раз. Степень износа подшипников качения определяют, измеряя их радиальные и аксиальные зазоры на несложных приспособлениях, изготовляемых в мастерских электроцеха предприятия.

Подшипники заменяют новыми при следующих неустранимых дефектах, определяемых внешним осмотром: трещинах или сколах на кольцах, сепараторах или шариках (роликах); вмятинах или забоинах на поверхностях дорожек качения; признаках шелушения или выкра- шиванияповерхностей дорожек качения; царапинах или глубоких рисках, расположенных поперек пути качения шариков (роликов); повреждениях посадочных поверхностей, препятствующих посадке под- шипника на вал или в корпусе двигателя или ухудшающих ее; стуке, не устраняемом после промывки, повышенном шуме в подшипнике; забоинах или вмятинах на поверхности сепаратора; наличии четких отпечатков шариков (роликов) на дорожках качения.

Чтобы облегчить посадку подшипников на валу и обеспечить ее плотность, подшипники нагревают до 80–90 °С в масляной ванне или индукционным методом при помощи специального аппарата. Однако, несмотря на широкую распространенность этого метода нагрева, он имеет ряд недостатков. Подшипник нагревается длительное время и неравномерно: больше нагревается та его часть, которая расположена ближе к источнику тепла, подогревающего масло в ванне.

Метод индукционного нагрева подшипников качения в специальном аппарате лишен этих недостатков. Индукционным методом подшипники нагреваются примерно в 3 раза быстрее, чем в масляной ванне. Аппарат вмонтирован в огнестойкую асбоцементную плиту, на которую кладут нагреваемый подшипник.

В исключительных случаях можно применять подшипник, габаритные размеры которого допускают установку в гнездо при помощи промежуточных втулок (по наружному и внутреннему диаметру) и упорных колец (по ширине). Набивают подшипник густой смазкой на 2/3 объема камеры во избежание ее выдавливания в двигатель.

В современных электрических машинах малой и средней мощности применяют главным образом шариковые или роликовые подшипники качения, закрепляемые в подшипниковых щитах. Они просты в эксплуатации, хорошо противостоят резким колебаниям температуры, легко заменяются при износе. Крупные машины мощностью свыше 1000 кВт изготовляют на подшипниках скольжения, которые опираются на стояковыеопоры, устанавливаемые на общей фундаментной плите вместе со станиной двигателя.

В большинстве случаев ремонт подшипников скольжения сводится к смене изношенных втулок или перезаливке вкладышей.Работа подшипников скольжения зависит от величины зазора между шейкой вала и втулкой подшипника. Чем больше диаметр шейки вала, тем больше должен быть зазор. В подшипниках скольжения изнашиваемой деталью является баббитовая заливка вкладыша. Если зазор между вкладышем и шейкой вала превышает допускаемую величину или при ремонте машины обнаруживают отслаивание баббита от стенки стакана вкладыша, то баббит перезаливают.

Контрольные вопросы

1. Как исправляют ослабление прессовки сердечников?

2. Как исправляют резьбовые отверстия в корпусах?

3. Как исправляют ослабление посадки подшипников в щитах и на валах?

4. Какие дефекты могут быть исправлены на пластмассовых коллекторах н коллекторах на стальной втулке?

5. Какие дефекты могут быть устранены у литой и сварной короткозамкнутой обмотки роторов?

6. Как восстанавливают посадочные поверхностн на валах?

Дата добавления: 2016-01-03; просмотров: 6289;