Ремонт обмотки возбуждения и якоря

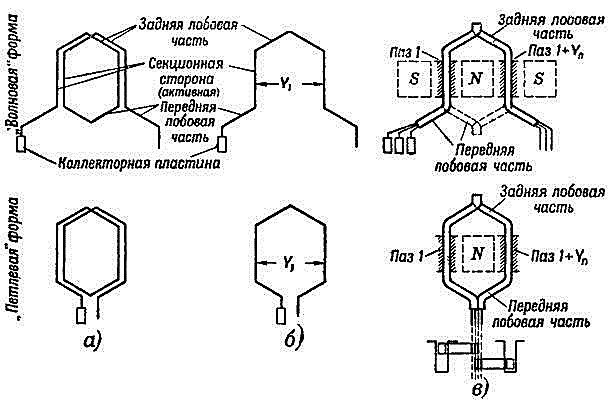

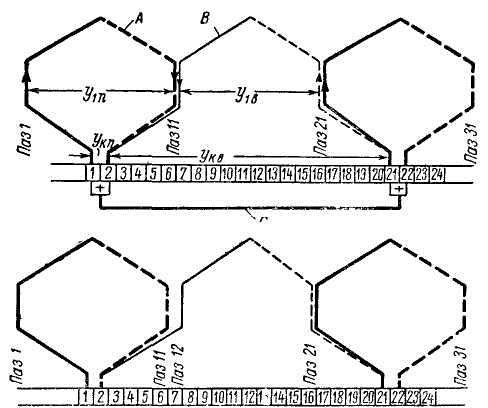

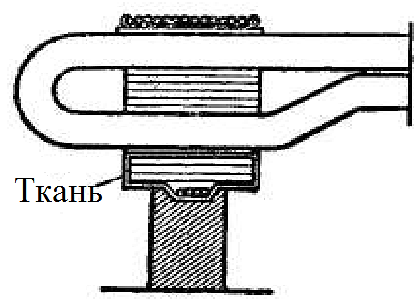

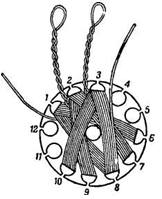

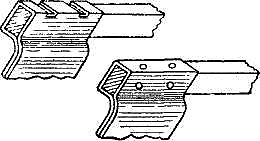

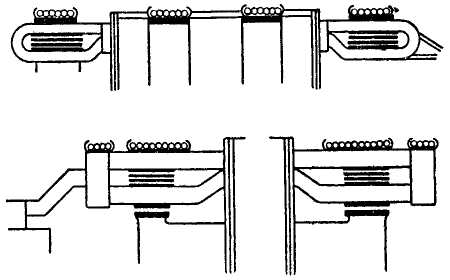

Секция, укладка, нумерация.Обмотка якоря составляется из секций,имеющих один виток или несколько последовательно соединенных витков[25]. Секции (витки) имеют активные стороны, которые закладываются в пазы и соединяются при помощи лобовых частей: передней со стороны коллектора и задней со стороны привода (рис. 3.51).Соединение секции производится впайкой их концов в коллекторные пластины. На каждую секцию приходится одна коллекторная пластина.Укладка секций в пазы производится таким образом, что одна сторона ее лежит в верхней половине одного паза, а вторая –в нижней половине второго паза. В каждом пазу образуются два слоя, отчего обмотка называется двухслойной. В одном слое в пазу может располагаться одна, две, три и более секционных сторон (рис. 3.51).

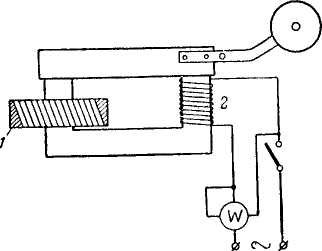

Рис. 3.51. Элементы обмотки якоря.

Нумерация секционных сторон производится так, что все секционные стороны, лежащие в верхней половине паза, имеют нечетные номера, а в нижней –четные, или наоборот.Шаг секции. Шагом секции Fi называется расстояние между ее активными сторонами (рис. 3.51). Шаг выражается числом пазовых делений Yia или числом секционных сторон Y\c, лежащих между сторонами секции.Шаг секции должен быть близок к полюсному делению машины. Поясним это положение на следующемпримере: машина имеет 37 пазов (2 = 37) и четыре полюса (2р = 4). Полюсное деление в числе пазов будет 37 п 1,выражаться величиной 2г-т-=У-т-. Секция должна быть уложена одной стороной в паз 1, а второй либо в паз 10, тогда шаг секции будет равен 9 и укорочен на 'Д пазового деления, либо в паз 11; шаг секции в этом случае будет равен 10 и удлинен на 3U пазового деления. Укорочение шага более желательно, так как при этом лобовые части получаются короче и экономится медь.Если бы машина имела 40 пазов, то полюсное деление содержало бы 10 пазовых делений и секцию можно было бы положить в пазы 1 и 1 + 10=11. Такая обмотка называется диаметральной. Однако эта обмотка ухудшает коммутацию и вызывает искрение на коллекторе, что ограничивает ее применение, поэтому следует укоротить шаг секции на одно пазовое деление, т. е. положить ее в пазы / и 10. Вообще желательно применять укорочение шага в пределах до одного пазового деления.

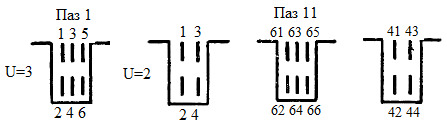

Рис.3.52. Расположение проводников в пазу.

Из приведенных примеров ясен способ определения шага Ущ. выраженного числом пазовых делений.Для того чтобы выразить его числом секционных сторон, лежащих между сторонами секции, достаточно определить, сколыко секционных сторон лежит в каждом пазу. Если машина имеет К коллекторных пластин, тостолько же имеется и секций.

Рис.3.53. Соединение проводников обмотки.

На паз придется и—Z пластин или секций, а секционных сторон в 2 раза больше, т. е. 2а. Поэтому, если умножить шаг Yin в пазовых делениях на 2м и прибавить единицу, то мы получим шаг Yic, выраженный в секционных сторонах. Прибавление единицы делается для того, чтобы получить нечетный шаг и тем самым достичь перехода из верхнего слоя в нижний. Если в нашем примере число коллекторных1 О [-пластин К равняется 185, то на паз приходится 2.-^=- = 10секционных сторон. Если шаг У1ш равен 9 пазовым делениям, то в секционных сторонах он составит:Секция в этом случае расположится так, как показано на рис. 4-3,а. Характерным здесь является то, что секция лежит первой в пазу 1 и первой же она является в пазу 10. Таким образом, четыре соседние с ней секции также будут лежать в пазах / и 10. Следовательно, шаг по пазам будет для всех пяти секций одинаковым и все пять секций могут быть до укладки в пазы заизолированы вместе и вместе уложены. Группа изолированных вместе секций обмотки называется якорной секцией или якорной катушкой.

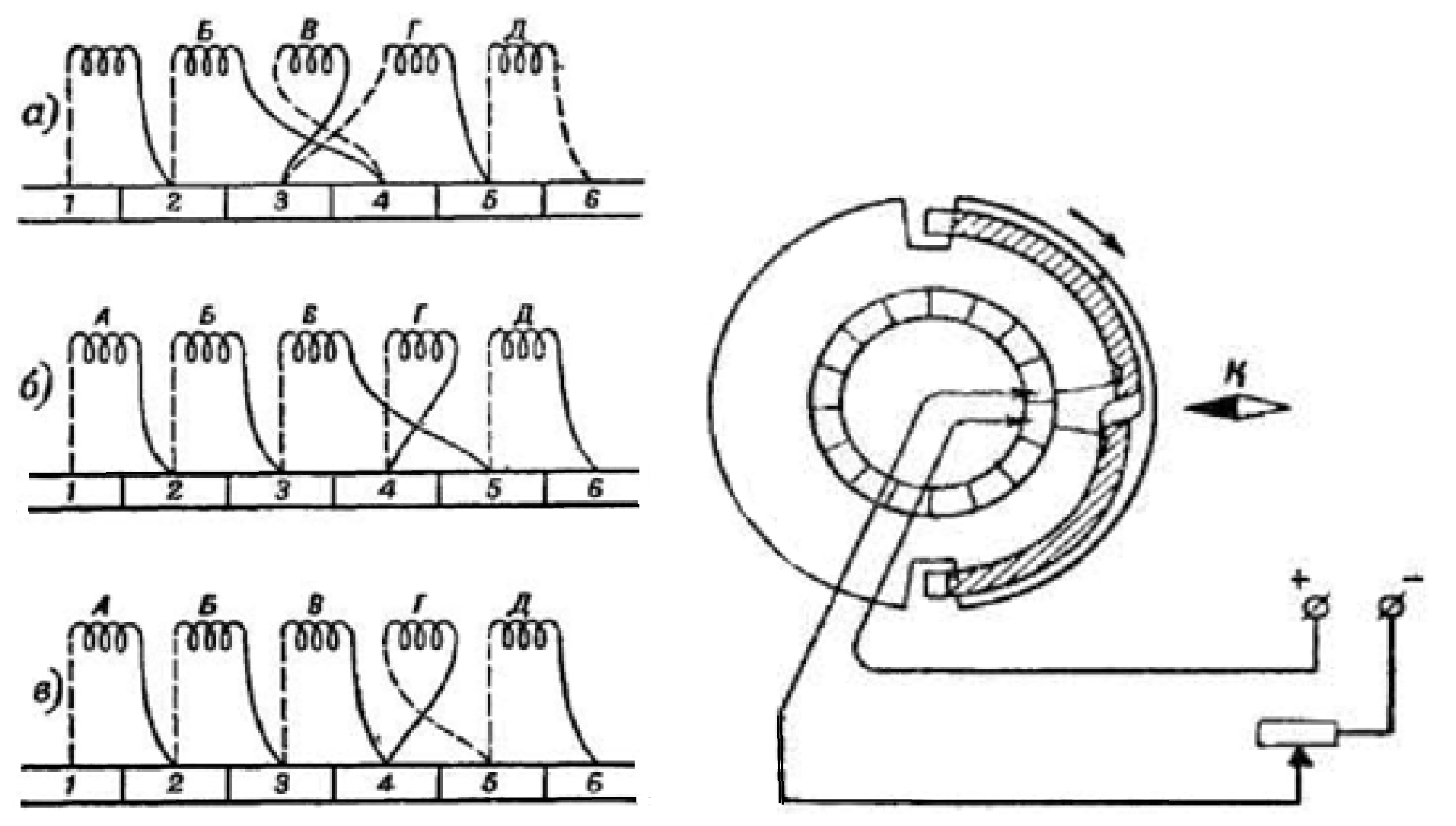

В некоторых случаях для улучшения коммутации применяется ступенчатая обмотка, у которой секции имеют разный шаг по пазам (рис.3.53). Такая обмотка состоит из отдельных полусекций, соединяемых пайкой в лобовых частях.Рассмотрим способы выполнения обмоток.

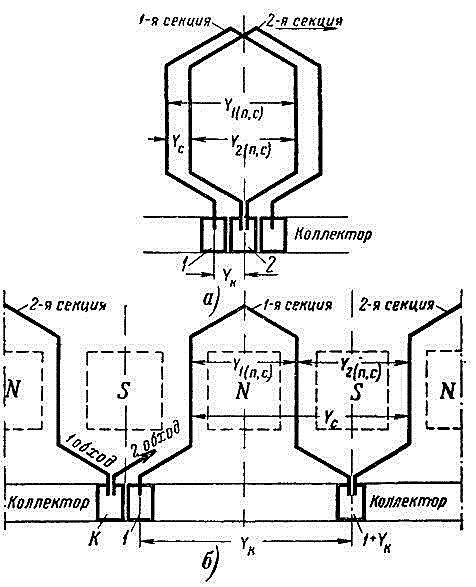

Петлевая обмотка. Для этой обмотки (рис. 3.54,а) характерно то, что при соединении между собой сторон первой секции шаг У] (задний) отсчитывается в одном направлении, а для соединения конца этой секции с началом второй секции шаг У2 (передний) отсчитывается в обратном направлении, почему первая сторона второй секции ложится рядом с первой стороной первой секции. Этот обратный шаг придает обмотке петлеобразный характер.

Таким образом, каждая последующая секция ложится рядом с предыдущей, и полный шаг Уо, показывающий, насколько смещаются первые стороны соединяемых секций, равен двум секционным сторонам.

У петлевой обмотки число параллельных цепей равно-числу полюсов. Это записывают равенством 2а –2р; здесь -2а –число параллельных цепей; 2р –число полюсов. Петлевая обмотка называется иногда параллельной.

Рис. 3.54. Схемы петлевой и волновой обмоток.

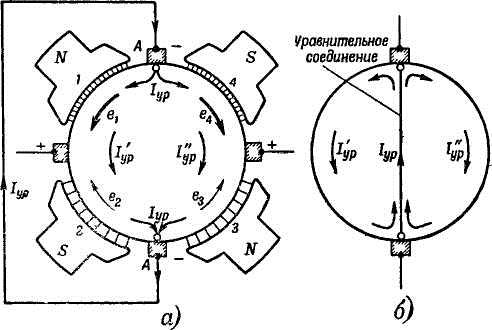

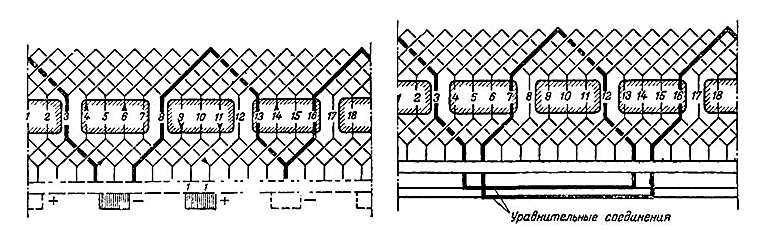

Каждая параллельная цепь располагается таким образом, что ее проводники лежат под одной парой полюсов.Если по какой-либо причине зазор между якорем и полюсами /, 4 (рис.3.54) будет меньше, чем зазор под полюсами 3, 2, то магнитный поток под этими полюсами будет сильнее. Электродвижущая сила параллельных цепей обмотки, лежащих под этими полюсами, будет также выше. В результате через щетки А—А и соединительную шину потекут токи, называемые уравнительными. Эти токи нагружают щетки и способствуют искрению на коллекторе. Для борьбы с этим явлением в петлевой обмотке применяют уравнительные соединения, соединяющие проводники обмотки, одинаково расположенные под одноименными полюсами.

Рис.3.55. Уравнительные соединения.

Тогда уравнительные тани, возникшие в результате каких-либо несимметрий, будут замыкаться через уравнительные соединения и щетки будут разгружены от этих токов (рис.3.55). Необходимость устройства уравнительных соединений накладывает особые условия на выбор количества пазов в машине. Действительно, для того чтобы иметь под каждой парой полюсов одинаково расположенные пазы, нужно, чтобы число пазов' на пару полюсов было целым.

Уравнительные соединения выполняют в виде колец с числом отводов (отпаек), равным числу пар полюсов,либо в виде вилок. Они располагаются под лобовыми частями обмоток, иногда на коллекторе.Описанная выше обмотка с числом параллельных цепей, равным числу полюсов, называется простой.

В практике встречаются случаи, когда требуется большое число параллельных цепей. iB этом случае могут применяться сложно-петлевые обмотки, у которых число параллельных ветвей в п раз больше, чем у простой петлевой обмотки, и шаг по коллектору составляет п пластин. Обычно п выбирается равным 2. Обмотку можно представить себе как две рядом лежащие петлевые обмотки, причем они могут замыкаться каждая на себя (многократно замкнутые обмотки) или составлять одну (однократно замкнутую) обмотку. Для таких обмоток требуется сложная система уравнительных соединений (первого, второго и третьего рода (Л. 3]).

Волновая обмотка. Вэтой обмотке (рис. 3.55) второй шаг Y2 отсчитыва-ется в том же направлении, что и шаг У]. Полный шаг Ус является суммой Y\c и У2с. Обмотка имеет волнообразный характер. После того как уложено столько секций, сколько пар полюсов в машине (р), совершен первый обход вокруг якоря и конец последней секции обхода присоединяется к пластине К коллектора, не доходя на одно коллекторное деление до исходной (первой) пластины. Это достигается соответствующим расчетом Ук.

Если конец секции попадает в исходную пластину, то весь обход из р секций будет замкнут накоротко и при вращении якоря в магнитном поле обмотка сгорит.Исходя из сказанного условия, можно очень просто выразить шаг по коллектору волновой обмотки:т. е. шаг Ук, взятый р раз, равен числу коллекторных пластин без одной 1. Зная шаг Ук, легко определить полный шаг Ус- Из рис. 3.55 видно, что полный шаг Уо и шаг по коллектору Ук равны между собой, с той лишь разницей, что шаг Ус выражается в секционных сторо-

1 Обход может быть и таким, что конец последней секции переходит за первую пластину В случае перехода за исходную пла нах, а шаг YK в коллекторных делениях. Поскольку на каждую коллекторную пластину приходится одна секция или две секционные стороны, то, умножив шаг Ук на 2, получим шаг Yc.

(3.67)

(3.67)

Если теперь из шага Ус вычесть шаг У\с, определенный ранее, то получится шаг Y2c. Можно отметить, что для правильного суммирования э. д. с. нужно, чтобы шаг Y2c был близок к полюсному делению и был, как и У1с, числом нечетным.Волновая обмотка состоит из двух параллельных цепей (2а = 2), и шаг по коллектору имеет такую величину, что щетки одной полярности оказываются включенными параллельно также и внутри обмотки через секцию, лежащую в нейтральной зоне (т. е. в середине между полюсами) (рис.3.55). Из сказанного вытекает ценное свойство волновой обмотки, заключающееся в том, что можно оставить на коллекторе только по одной траверсе каждой полярности. IB этом случае питание параллельных цепей обмотки происходит через секции, лежащие в нейтральной зоне. Это свойство используется в труднодоступных для осмотра двигателях (трамвай), так как позволяет уменьшить число щеткодержателей до двух.стану обмотка называется «перекрещенной». Шаг по коллектору такой обмотки выражается формулойу К+[Таким образом, обшее выражение для шага Ук будет иметь вид:Ук= р .

Свойства обмоток (перекрещенной и щеперакрещенной) одинаковы, за исключением полярности щеткодержателей (генератор) или направления вращения (двигатель).

Волновая обмотка имеет, следовательно, независимо От числа пар полюсов всегда две параллельные цепи 2а = 2 и иногда называется последовательной.Поскольку проводники каждой параллельной цепи в этой обмотке обходят все полюсы, уравнительных соединений не требуется.

Рис. 3.56. Схема простой волновой обмотки.

Для четырехполюсной машины р = 2 и YK . Так как коллекторный шаг Ук должен быть целым числом, то число коллекторных пластин К должно быть нечегным. Число же секций в машине может оказаться четным. При этом одна из секций остается «мертвой», т е не присоединяется к коллектору и не участвует в работе обмотки, а закладывается лишь для механического баланса якоря.

Последовательно-параллельная обмотка. При расчете машины может оказаться, что из-за большого тока машины двух параллельных цепей будет мало, а 2р параллельных цепей много. IB этих случаях применяется волновая обмотка с увеличенным количеством параллельных цепей, называемая последовательно-параллельной. Она выполняется таким образом, что после одного обхода конец секции попадает не в пластину, находящуюся рядом с исходной, а не доходит до нее на столько пластин, сколько пар параллельных цепей нужно получить:

(3.68)

(3.68)

На рис.3.57 показана последовательно-параллельная обмотка с двумя парами параллельных цепей. Ее можно представить себе состоящей из двух волновых обмоток", каждая из которых имеет одну пару параллельных це- пей. Между коллекторными пластинами, принадлежащими одной обмотке, лежат пластины второй обмотки. Для питания обеих обмоток щетка должна быть досгапей. Между коллекторными пластинами, принадлежащими одной обмотке, лежат пластины второй обмотки. Для питания обеих обмоток щетка должна быть достаточно широкой, чтобы перекрывать не меньше двух пластин. Для обеспечения равномерного распределения тока между двумя обмотками должны быть выполнены уравнительные соединения* (рис.3.57).*

а) б)

Рис. 3.57.Схема последовательно-параллельной обмотки.(а) схема обмотки с уравнительными соединениями.(б)

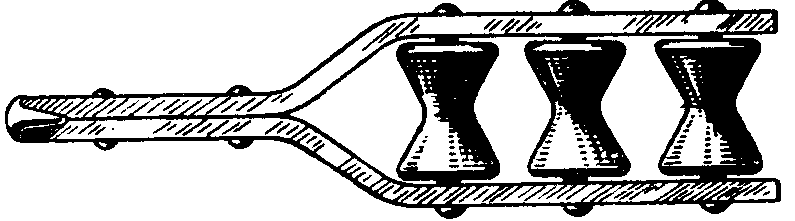

При нечетном отношении 2р/а уравнительные соединения проходят под сталью якоря с задней стороны его на переднюю [Л. 3].Лягушечья обмоткаЗначительное распространение получили так называемые «лягушечьи обмотки», объединяющие в себе две обмотки, петлевую и волновую. Обмотки названы так потому, что элемент этой обмотки (якорная катушка) состоит из секции петлевой обмотки и секции волновой обмотки и по форме напоминает лягушку (рис.3.58).

Рис.3.58. Схема лягушечьей обмотки,правильная(а),неправильная (б).

Обмотка имеет очень хорошие коммутационные свойства. В такой обмотке секции волновой обмотки выполняют одновременно роль уравнительных соединений для секций, образующих петлевую обмотку. Это обстоятельство позволяет значительно лучше использовать медь якоря, поскольку уравнительные соединения в обычных петлевых обмотках лежат вне пазов и не участвуют в работе машины.Число параллельных цепей петлевой обмотки и волновой обмотки должно быть одинаковым. Поэтому при числе пар полюсов р>1 волновая обмотка выполняется с увеличенным числом параллельных цепей, т. е. как последовательно-параллельная обмотка. Всего в обмотке, следовательно, 4р параллельных цепей.Схема обмотки должна выполняться так, чтобы э. д. с. волновой й э. д. с. петлевой обмоток, измеренные между одними и теми же пластинами коллектора, были равны, рис.3.58,а. Иначе появятся внутренние токи, могущие сжечь обмотку. На рис.3.58, б показана неправильная схема, когда э. д. с. волновой обмотки не равна э. д. с. петлевой обмотки, так как соединены секции, лежащие в разных пазах.Недостатком обмотки является двойное число слоев обмотки, что требует несколько большего объема изоляции в пазу и усложняет пайку петушков.

Условия симметрии. Для получения симметричной обмотки, т. е. обмотки, имеющей одинаковые параллельные цепи, должны быть выполнены следующие условия симметрии:

1. На каждую пару параллельных цепей должно приходиться целое число секций или коллекторных пластин, Кт. е.–равно целому числу.

2. Для симметричного расположения параллельныхг 2р цепей в магнитном поле отношения–и–должныбыть целыми числами.

Электродвижущая сила якоря. Сечение проводников обмотки. Электродвижущая сила (э. д. с.) якоря машины постоянного тока выражается формулойгде р –число пар полюсов машины;а–число пар параллельных цепей обмотки;N –число проводов обмотки якоря;Ф–магнитный- поток, приходящийся на один полюс,мкс; п –число оборотов в минуту.Электродвижущая сила якоря Е связана с напряжением на зажимах машины U формулой £ = £/:±:(/Я+Дещ),где IR–падение напряжения в обмотках машины, обтекаемых рабочим током (т. е. последовательной, добавочных полюсов и якоря); знак-\- берется для генераторного режима; знак –для двигательного;Аещ –падение напряжения на щетках обеих полярностей, берется в пределах 0,5—2 в в зависимости от марки щетки (табл. 6-1).Сечение проводников обмотки может быть определено в зависимости от допустимой плотности тока по формулегде / –полный ток якоря;а –число пар параллельных цепей обмотки. Допустимая плотность тока якорной обмотки А берется в пределах 4—6 а/мм2; обмотки возбуждения —■ в пределах 1,5—3 а/мм2.

3.3.5.Выявление неисправностей. Основными неисправностями обмоток является пробой на корпус или бандаж, замыкание между витками и секциями, распайка соединений, механические разрушения, неправильное соединение секций с коллектором или между собой, ухудшение состояния изоляции[25].

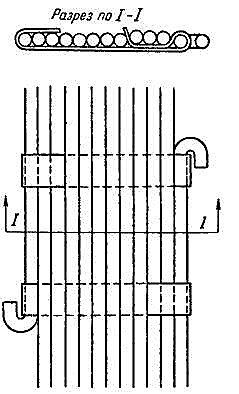

Проверка состояния изоляции по отношению к сердечнику якоря производится мегомметром. Замыкание на корпус может быть обнаружено лампочкой.Замыкание между витками якоря, не имеющего уравнительных соединений (или до их присоединения), может быть обнаружено проверкой его магнитным ярмом (рис.3.59). Обмотка магнитного ярма питается током с частотой 500—1 000 гц. Возбуждаемый этой обмоткой магнитный поток проходит через якорные секции и при наличии замыканий между витками вызывает ток в замкнутой секциии. Появление тока обнаруживается по притяжению к пазу, где лежит неисправная секция, тонкой стальной пластинки. Для обнаружения этого паза после включения тока в обмотку ярма проводят по окружности якоря стальной пластинкой и отмечают пазы, к которым притягивается пластинка. Затем выключают ток, поворачивают якорь на небольшой угол, снова включают ток и обходят по окружности якоря стальной пластинкой. Универсальным методом, позволяющим определить межвитковые замыкания, распайки и обрывы, ошибки в шаге, является метод измерения падения напряжения в секциях –метод милливольтметра. При этом методе через обмотку якоря пропускается постоянный ток (10–30% номинального) от источника тока с постоянным напряжением. Ток регулируется реостатом. Подвод тока в якорную обмотку осуществляется через проводники, наложенные на пластины коллектора на расстоянии друг от друга, равном полюсному делению. Щупами, которые соединены с вольтметром или милливольтметром, измеряют напряжения между соседними пластинами коллектора. Неисправности якорной обмотки будут отражаться на показаниях прибора следующим образом:а) Замыкание между витками соседних секций или между соседними коллекторными пластинами дает пониженное отклонение милливольтметра на этих пластинах.

Следует иметь в виду, что замыкание одного-двух витков в многовитковой секции не всегда может быть обнаружено методом милливольтметра. Якорь в этом случае должен быть проверен магнитным ярмом.

Рис. 3.59. Проверка обмотки магнитным ярмом.

Замыкание между проводниками верхнего и нижнего слоев обмотки дает пониженное отклонение на большой группе пластин. При обходе пластин в одном месте или при волновой обмотке в нескольких местах (по числу пар полюсов) получается изменение показаний милливольтметра, сохраняющееся далее на значительном числе пластин.в)Обрыв и распай- а ка в обмотке характеризуются увеличенным отклонением милливольтметра на пластинах, соединенных с неисправными секциями;у волновой обмотки без уравнительных соединений обрыв характеризуется отсутствием отклонений прибора на всех пластинах, кроме одной пары (на каждую пару полюсов), где отклонение может достигнуть опасной для милливольтметра вели-* чины.г) Перекрещивание двух нижних и верхних концов секций («двойной крест», рис.3.60, а), что может иметь место в обмотке из «руглого провода, характеризуется двумя повышенными отклонениями милливольтметра между пластинами 2-3 и 4-5 и обратным отклонением между 3-4.д) Замыкание одной секции на себя не дает отклонения на одной паре пластин (рис.3.60, б).е) Простой крест (рис. 4-11,в) не может быть обнаружен методом милливольтметра.В этом случае ток подводится к каждой паре пластин поочередно и компасом К проверяется полярность секций. Изменение полярности указывает на «крест» (рис. 3.60 (б).Следует иметь в виду, что у обмоток, имеющих урав нительные соединения, и в особенности у многократных обмоток, отклонения милливольтметра на соседних пластинах могут быть неодинаковыми, особенно вблизи пластин, на которые наложены проводники, питающие якорь током. В этом случае отмечаются пластины, у которых нарушается определенная закономерность, показаний милливольтметра, установленная при обходе по коллектору.

а) б)

Рис. 3.60.Перекрещивание выводных концов обмотки (а) Обнаружение перекрещивания концов обмотки компасом.(б).

Однако найденные таким образом неисправные места нуждаются в дополнительной проверке. Поэтому после первого обхода коллектора и отметки неисправных мест точки подвода тока смещаются на одну –три пластины вправо и затем влево и производятся повторные обходы. Если неисправные места при всех эгих обходах совпадают, то сделанное определение их является точным.

Следует подчеркнуть, что плохая впайка проводников обмотки в коллекторную пластину обнаруживается этим методом только в том случае, если верхний и нижний проводники секций, входящие в пластину, плохо спаяны между собой. Если же спайка проводников, входящих в коллекторную пластину, между собой хорошая, а их соединение с пластиной плохое (что, вообще говоря, может иметь место, так как проводники при пайке могут быть лучше прогреты, чем пластина), то такая .неисправность указанным выше способом не обнаруживается.

Для ее обнаружения следует поочередно произвести измерение напряжения на каждой паре пластин коллектора, отстоящих друг от друга на а пластин (где а–число пар параллельных цепей в обмотке), при одновременном питании током постоянной величины этих же пластин. Повышенное напряжение укажет в этом случае на плохую пайку.

Эту дополнительную проверку следует рекомендовать для якорей ответственных машин независимо от мощности.

При известном навыке можно применять упрощенный метод милливольтметра, при котором питание подводится при помощи двух стальных щупов к части обмотки. Прибором проверяют напряжение на соседних коллекторных пластинах, лежащих между теми пластинами, к которым подведен ток. При этом устанавливается определенный закон изменения показаний милливольтметра, отклонения от которого указывают на наличие повреждения. Опыт повторяется при нескольких положениях токоподводящих щупов.

Для проверки уравнительных соединений токоподво-дящие щупы и концы милливольтметра ставятся на пластины, к которым присоединены уравнительные соединения. Они отстоят друг от друга на шаг уравнительного соединения.

При испытании якорей при помощи магнитного ярма или по способу милливольтметра особое внимание должно быть обращено на отсутствие на коллекторе каких-либо заусенцев, медной пыли, следов олова, могущих дать замыкание между пластинами. Должна быть произведена тщательная расчистка между пластинами, отмеченными как дефектные, и произведена повторная проверка.

При испытании описанным выше методом магнитного якоря и милливольтметра междувитковая изоляция подвергается воздействию небольших напряжений. Поэтому этим методом не всегда можно обнаружить замыкания з обмотке. Более эффективными являются методы, основанные на подаче импульса напряжения на обмотку.

Подготовка якоря к перемотке включает: 1) продувку сжатым воздухом; 2) очистку от грязи и масла; 3) снятие старых бандажей; 4) распайку коллектора; б) снятие старой обмотки; 6) составление обмоточной записки. Если при снятии старой обмотки желательно сохранение секций, то для якорей с миканитовой изоляцией требуется нагрев их до 80° С. Для поднятия верхних секций между верхней и нижней секциями в паз загоняют тонкий гладкий клин. Таким же образом поднимается нижняя сторона секций.

Подготовка якоря к укладке новой обмотки заключается в тщательной очистке, опиловке пазов, покраске стенок паз'ов. Коллектор проверяется на отсутствие замыканий между пластинами при напряжении ПО—220 в. Обмоткодержатель изолируется. Торцовые поверхности обмоткодержателя изолируют шайбами, вырезанными из электрокартона.

Изготовление и укладка якорных секции, разметка якоря.Якорные секции изготовляют так же, как и статорные. Способы нанесения изоляции секций те же, что и для статорных[25]. Однако вследствие того, что якорные секции при работе вращаются, следует обратить особое внимание на отсутствие сгустков лака, так как такие сгустки долго не высыхают и при вращении якоря лак будет разбрызгиваться. Для больших якорей, пропитываемых погружением, удаление излишков лака производится иногда путем вращения якоря после того, (как лак обычным способом стечет с якоря. Из этих соображений не делают компаундировку якорных секций, так как размягченная при нагреве компаундная масса может разбрызгиваться при вращении.

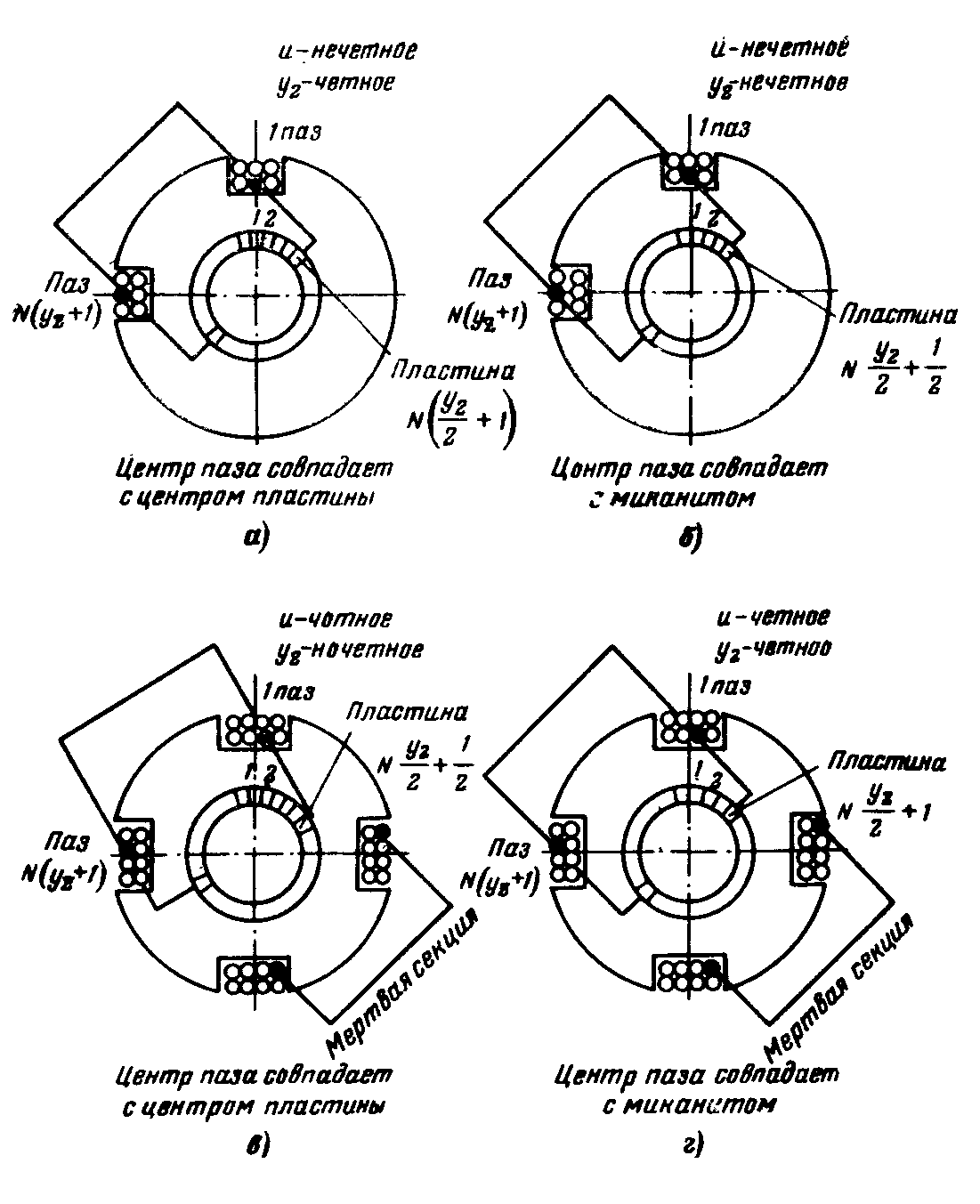

Разметка якоря.Разметка якоря заключается в определении взаимного положения паза и пластин коллектора, в которые должны быть впаяны концы секций, заложенных в этот паз. Отметка паза производится зубилом на двух зубцах, между которыми лежит паз, а отметка пластин–керном на торцовой поверхности пластин. Для обнаружения старой разметки нужно расчистить закрашенную поверхность торцов коллекторных пластин. Если же обнаружить старую разметку не удается, то при разметке якоря следует сделать новые отметки. Разметка якоря важна для машин, у которых не предусмотрен сдвиг щеточной траверсы. Точная разметка важна также для якорей с шинной обмоткой большого сечения, где нет возможности натягивать концы секций.

Разметку можно делать двумя способами: 1) отметить паз и пластины, к которым должны подходить концы секций из этого паза, а затем путем отсчета шагов по пазам и по коллектору –второй паз и вторую группу пластин; 2) отмечают середину секций (паз или зуб) и соответствующую ей точку на коллекторе (пластина или прокладка между пластинами), а затем путем отсчета вправо и влево половины шага по коллектору отмечаiot соответствующие группы пластин. Первый способ разметки проще и удобнее. При косом пазе якоря для сохранения правильного положения щеткодержателей лобовые части секций со стороны коллектора делают разной длины, разметку можно вести по второму способу, причем середину секции отмечают в том месте, где она проходит через середину длины сердечника якоря. На рис. 3.61 приведены схемы выбора первого паза и первой пластины, к которой подводится конец секции, лежащей посередине паза или рядом с серединой паза. После нахождения этой пластины керном отмечают пластины, принадлежащие остальным секциям данного паза, а затем отсчетом коллекторного и пазового шагов находят вторую группу 'плаетии и второй паз. При пользовании рис. 3.61 следует помнить то, что для упрощения разметки шаги обмотки выражены числом коллекторных пластин. Если обмотка имеет мертвую секцию, то она располагается диаметрально противоположно первой. Как видно из рис. 3.61, для правильной разметки необходимо, чтобы при сборке коллектора и его насадке на вал было соблюдено определенное положение пластин относительно оси паза.

Рис.3.61.Схема разметки якоря.

Укладка секции в пазы.Укладка обмотки зависит от типа паза. Для малых машин (до 5 кет) обычно применяется полузакрытый паз с укладкой секций через прорезь[25]. Обмотка выполняется двухслойной. Якоря более мощных машин имеют открытые пазы, в которые укладываются заранее отформованные секции.

Первые уложенные по пазовому шагу секции закладывают только нижними сторонами. Закладка производится так, чтобы прямолинейные участки секции, выступающие из паза, были с обеих сторон якоря одинаковыми. Верхние стороны этих секций закладывают последними. Эта операция является наиболее ответственной. При укладке обмотки через прорезь следует обращать особое внимание на формовку лобовых частей в процессе намотки, так как увеличение размеров в лобовой части приводит к невозможности укладки последних сторон секций. Такое положение может иметь место, если развернутые длины секций слишком коротки или укладка лобовых частей привела к неравномерному распределению их по окружности якоря. Нижние концы закладываемых секций в соответствии с разметкой закладывают в прорезь коллекторных пластин и бандажируют лентой. Верхние концы секций приподнимают так, чтобы они не касались коллектора. Укладку этих концов начинают после того, как будут заложены все секции якоря. Передукладкои этих концов проверяют на лампу, какому нижнему (уже заведенному в коллектор) концу соответствует верхний конец, после чего отсчетом коллекторного шага определяют пластину, в которую он должен быть заложен.

По мере укладки секций в лобовых частях между верхним и нижним слоями кладут изоляцию из полос пропитанного электро-картона или миканита (рис. 3.62). Общая толщина должна быть несколько меньше просвета между секциями. При всыпной обмотке между лобовыми частями прокладывают лакоткань. Выводные концы к коллектору у проволочных секций изолируют полосками лакоткани по рис. 3.62,б. После укладки обмотки до пайки коллектора производят испытание магнитным ярмом на межвитковое замыкание и, если испытание дало положительные результаты, проводники запаивают в коллектор. После пропайки коллектор протачивают и продороживают, а затем повторно испытывают на межвитковое замыкание и на пробой на корпус.

Ручная обмотка якорей малых двигателей существенно отличается от обмотки более мощных двигателей.

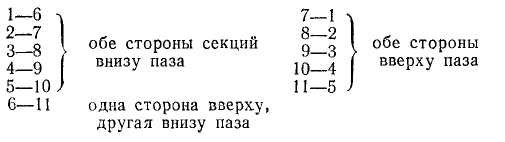

Обмотка выполняется как двуслойная, однако закладка первых секций только одной стороной в этом случае невозможна, так как тонкий проводник нельзя натягивать, как это необходимо при закладке последних сторон секции. Поэтому здесь применяются способы, при которых секция укладывается в пазы обеими сторонами. Первые (по шагу) секции лежат при этом обеими сторонами внизу паза, последующие внизу и вверху, а последние вверху.

а) б)

Рис.3.62. Изоляция обмоток держателя (а) и изоляция выходных концов у коллектора.(б)

Перед укладкой обмотки якорь изолируют, как показано на рис. 3.62,а. Возможны следующие способы укладки. Для примера возьмем якорь двухполюсной машины, имеющей 11 пазов и шаг секций по пазам, равный 5.I. Секции наматываются по пазам в такой последовательности:ной схеме, а несколько обходов, то, укладывая каждый раз только часть витков секций, например 7з, можно получить достаточно симметричные лобовые части. Изоляция секции от секции в лобовой части показана на рис. 3.62, б. На рис. 3.62 дано крепление головки. Между слоями в пазу кладутся прокладки из тонкой пропитанной бумаги или лакоткани. Изоляция паза для напряжения до 24 в состоит из одного слоя лакоткани или пропилена.

Каждая секция при намотке занимает половину проводов, лежащих в пазу. Соединение между секциями делается в виде петель, присоединяемых к коллектору без обрыва провода (3.62, б).У двухполюсных машин при этом получается несимметрия лобовой части. Однако, если сделать не один обход якоря по приведеной тайной бумаги 0,1 мм. Для напряжений до 220 в изоляция паза: один слой лако-ткани 0,1 мм между слоями пропитанного электрокартона 0,1—0,5 мм. Хорошие результаты для двухполюсных машин дает обмотка «елочкой» (рис. 3.63).

а) б)

Рис. 3.62. Изоляция якоря под обмотку.(а) и изоляция между секциями.(б)

а) б)

Рис. 3.63. Укрепление лобовых частей.(а) и обмотка якоря елочкой.(б)

Пайка обмоток, коллекторов, бандажей.Соединение проводников пайкой производится при помощи припоя[25]. По температуре расплавления припои делятся на мягкие (олово –свинец) с температурой плавления до '230° С и твердые (медь –серебро) с температурой плавления 700° С и выше. Существует также промежуточная группа припоев. Из числа мягких оловя-нисто-свинцовых припоев применяются припои марок ПОС-30—ПОС-90 (цифра обозначает процентное содержание олова) с температурой плавления 180° С. Хорошие результаты дает пайка чистым оловом (температура плавления 230° С). Однако вследствие дефицитности этого металла пайку чистым оловом производят лишь в особо ответственных электрических машинах при наличии повышенных температур

Таблица 3.30

| Для якоря шаги 5 | 11 пазов и 6 | Для якоря шаги | 12 пазов 5 и 7 |

| 1—6 | 5—10 | 1—6 | 6—11 |

| 1—7 | 5—11 | 1—8 | 5—1 |

| 2—7 | 6—1 | 2—7 | 7—12 |

| 2—8 | 6—2 | 2—9 | 7—2 |

| 3—8 | и т. д. | 3—8 | и т. д. |

| 3—9 | 3—10 | ||

| 4—9 | 1*1—5* | 4—9 | |

| 4—10 | 11—6 | 4—11 | |

| 5—10 | 12—5 | ||

| 5—12 | 12—7 |

Кадмиево-цинково-серебряные припои (ПКДЦ Ср 31) с температурой плавления 250° С применяются для пайки бандажей машин с изоляцией класса Н, а свинцово-серебряные припои (ПССр 2,5) с температурой плавления 280° С, применяются для пайки коллекторов этих машин.

Из числа твердых применяются серебряные припои (П Ср 45—70) с температурой расплавления 660–730° С и медно-фосфористые (ПМФ7, МФ-3) с температурой плавления 710—850° С. К припоям предъявляется ряд требований: они должны в расплавленном виде достаточно хорошо проникать в щели между спаиваемыми поверхностями, т. е. иметь достаточную жидкотекучесть, не должны размягчаться при температурах, лежащих по возможности близко к температуре плавления, и обеспечивать достаточную механическую прочность пайки при этих температурах. Место пайки не должно быть хрупким. Пайка должна иметь достаточно низкое электрическое сопротивление и, кроме того, с течением времени это сопротивление, равно как и механические показатели, не должно ухудшаться за счет окисления и старения.Следует отметить, что припои с большим содержанием свинца более склонны к окислению, а припои медно-фосфористые дают несколько более хрупкие соединения, чем серебряные.

Для того чтобы припой мог дать прочное соединение поверхностей, кроме чистоты их необходимо, чтобы на них не было пленки окислов. При температуре пайки такой пленкой покрыты поверхности любого металла. Для уничтожения пленки окислов служат флюсы: канифоль для мягких паек и бура для твердых. Протравка спаиваемых поверхностей кислотой при пайке токоведущих частей в электрических машинах не допускается, так как кислота разрушает изоляционные материалы.

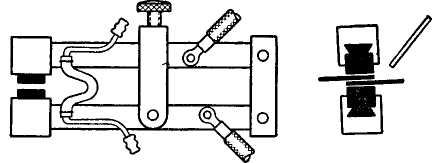

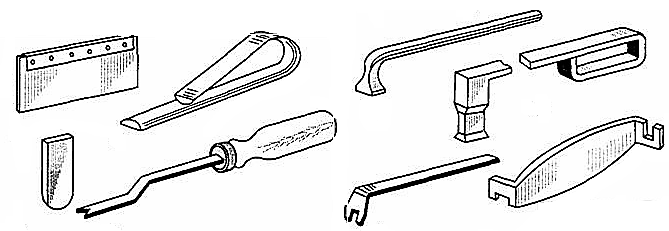

Канифоль может применяться в твердом виде или в виде спиртового раствора. Бура применяется в виде порошка либо водного раствора. Пайка производится иа-яльной лампой или паяльником. Для ускорения пайки желательно применение электрических паяльников. Для пайки твердым припоем применяются клещи с электронагревом (рис. 3.64) и графитовыми губками,Мягкими припоями паяют коллекторы и бандажи всех машин, статорные и роторные шины и соединения у машин, изолированных по классу А с невысокими рабочими температурами.

Чисто оловянистым припоем рекомендуется паягь коллекторы и бандажи ответственных машин, у которых возможны значительные перегрузки. Для нормальных машин пайка коллекторов и бандажей может производиться припоем ПОС-30—ПОС-60 с 30—6Э%-ным содержанием олова (ГОСТ 1499-42).

Рис. 3.64. Сварочные клещи.

Твердым припоем паяют: шины (стержни) обмоток машин, имеющих высокие перегревы и изолированных по классу В—Н, неизолированные обмотки короткозамкнутых роторов, демпферные клетки и т. д. Твердым припоем производится также соединение медных шин в процессе намотки катушек. Тонкие провода во избежание пережога паяют мягкими припоями.

Технология пайки мягкими припоями предусматривает следующие операции: 1) очистка поверхности места пайки; 2) прогрев места пайки до температуры, при которой припой плавится от прикосновения к месту пайки; 3) обильная промазка канифолью; 4) введение палочки припоя путем прижимания ее к щели между спаиваемыми поверхностями; 5) удаление (тряпкой) излишков припоя в горячем состоянии; 6) остывание и смывание остатков канифоли спиртом.Для лучшего соединения паяемых поверхностей рекомендуется их предварительное облуживание.Пайка коллекторов производится в наклонном положении для того, чтобы олово не затекло за петушки. Прогрев коллектора паяльной лампой должен производиться весьма осторожно, чтобы не отпустить пластин. Обмотка при этом закрывается асбестовой тканью или картоном. У малых коллекторов достаточно прогреть петушки паяльником.То же относится к впайке проводов в ленточные петушки (рис. 3.65). Прорезь в пластине, петушок и конец обмоточного провода должны быть предварительно об-лужены.Наилучшие результаты дает пайка коллекторов в ванне. При этом якорь устанавливают вертикально коллектором вниз. Торцовую часть петушков ставят на асбестовую прокладку, лежащую на борту стального кольца. Кольцо и коллектор прогревают при помощи электрообогрева до температуры 250° С, после чего петушки обильно промазывают канифолью и в канавку между ними и бортом кольца наливают расплавленное олово или припой.При этом методе пайки обеспечивается хорошее проникновение олова во все места, подлежащие пропайке.Олово, естественно, ие должно наливаться выше уровня петушков, чтобы оно не затекало в обмотку.Для выполнения пайки по указанному способу ремонтный цех должен иметь установку для нагрева и набор сменных колец для разных диаметров коллекторов.Весьма удобным (в особенности в условиях ремонта) является способ нагрева петушков при пайке коллекторов, согласно которому коллектор охватывается медным хомутом или проводом, обеспечивающим хороший контакт с пластинами. Один конец от сварочного трансформатора подводят к этому хомуту,а второй конец–к паяльнику, представляющему собой медный стержень с графитовой накладкой, укрепленный в рукоятке из изоляционного материала. Прикосновением графитовой накладки к петушку его разогревают до нужной температуры.

Рис.3.65. Пайка петушков.

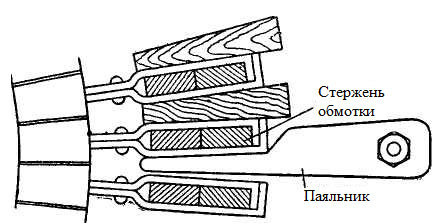

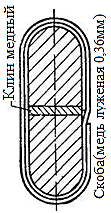

Пайка Шин двухслойной обмотки предусматривает подготовку, т. е. охват шин скобочкой и расклиновку их медным клином (рис. 3.65). Ротору дается легкий наклон для предотвращения затекания олова в обмотку.Если шины имеют большое сечение, а скобочка большую длину, то для облегчения пропайки всей поверхности в скобе делают прорези или круглые отверстия (рис. 3.66).

Пайка может быть хорошо выполнена только в том случае, если внутри скобки с расклиненными шинами не остается пустот. В противном случае припой будет вытекать и пайка получится непрочной.

Пайка бандажей после их намотки заключается в равномерной пропайке тонким слоем олова рядом лежащих витков бандажной проволоки, так что образуется как бы сплошной пояс. При этом не должно быть мест, где олово наложено настолько толстым слоем, что закрывает витки бандажной проволоки.

а) б)

Рис. 3.66. Подготовка стержней роторной обмотки к пайке.(а) и скобка с отверстиями.(б)

Пайку проводов твердым припоем производят в следующей последовательности: 1) подготовка торцов; 2) разогрев до темно-красно-малинового цвета; 3) посыпание бурой до полного закрытия слоем расплавленной буры концов провода; 4) дальнейший нагрев до момента расплавления припоя, после чего необходимо прекратить нагревание; 5) осмотр и опиловка места пайки; проверка прочности ее на изгиб. Припой в виде листочка закладывают между торцами провода. Для прямоугольной меди большого сечения стык выполняют наискось (угол 65°). Концы вкладывают в зажимы и закрепляют один плотно, другой свободно. Нагрев места пайки производят паяльной лампой, автогенной горелкой или электроклещами.

Пайка шин может производиться аналогичными клещами с угольными губками. Припой в виде листочка закладывают под скобу, которая сжимается клещами. На короткое время, необходимое для расплавления припоя, включают ток.Хорошие результаты дает пайка припоем из фосфористой меди МФ-3 (температура плавления 720—740° С)..Подлежащие пайке поверхности очищаются шкуркой и сдавливаются электроклещами. Включением тока место пайки нагревается до 750—800° С, и одновременно кромки спаиваемых поверхностей промазываются припоем. Благодаря высокой текучести этого припоя он распределяется по всей поверхности. Для лучшего растекания припоя плоскость спая желательно расположить наклонно или вертикально.Пайка алюминиевых проводов и шин усложняется тем обстоятельством, что алюминий сильно подвержен окислению. Для пайки алюминиевых проводов между собой и с медными проводами разработаны специальные припои [Л. 1] с температурой плавления 160—450° С, содержащие в основном цинк, олово и добавки: алюминий, медь, серебро, кадмий.Алюминий можио паять оловом при применении ультразвукового паяльника. Такой паяльник имеет, кроме нагревателя, обмотку, питающуюся током частотой 20 000 гц, охватывающую стальной сердечник из специального сплава. Рабочий конец паяльника при этом совершает высокочастотные колебашия, разрушающие окисные планки.

Ремонт роторных обмоток, возбуждения.Обрыв роторной фазы у двигателей с фазным ротором может произойти вследствие распайки соединений или неисправной работы замыкающего механизма[25]. Двигатель при этом может «взять с места», однако в его работе проявляются следующие характерные ненормальности:

1. Колебание тока статорной обмотки.

2. Гудение двигателя, причем характер гула изменяется при изменении нагрузки и числа оборотов.

3. Колебание вращающего момента, приводящее к вибрации двигателя и связанных с ним агрегатов.

4. Сильное уменьшение перегрузочной способности. Двигатель при увеличении нагрузки может снизить число оборотов до половины нормального или при пуске разгоняться только до половины нормального числа оборотов.

5. Перегрев ротора. Обрыв в фазе ротора иногда носит временный характер, т. е. появляется только при вращении ротора под действием центробежных усилий и нагревания и не обнаруживается при измерении сопротивления обмоток фаз неподвижного ротора.Все описанные выше явления могут иметь место и у короткозамкнутого ротора при наличии треснувших стержней или плохой заливки или заварки беличьей клетки.

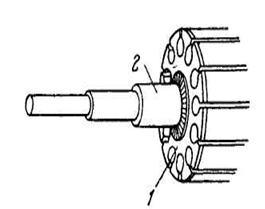

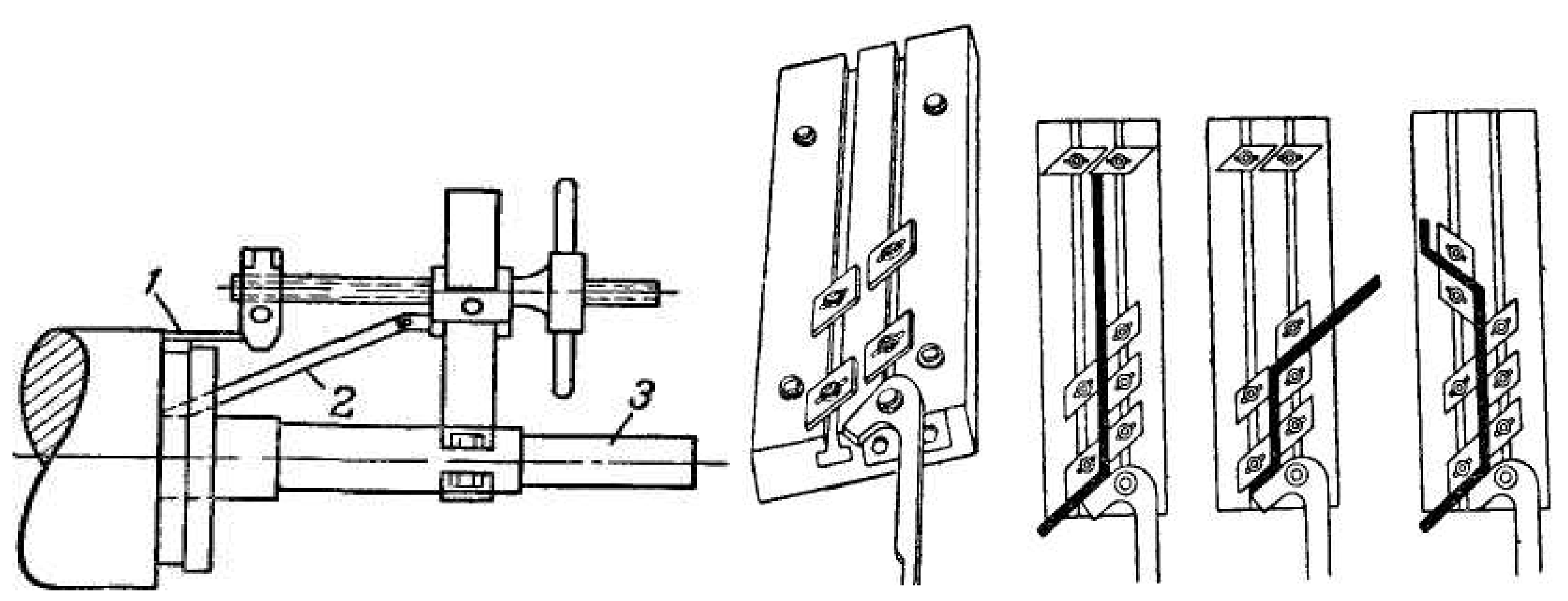

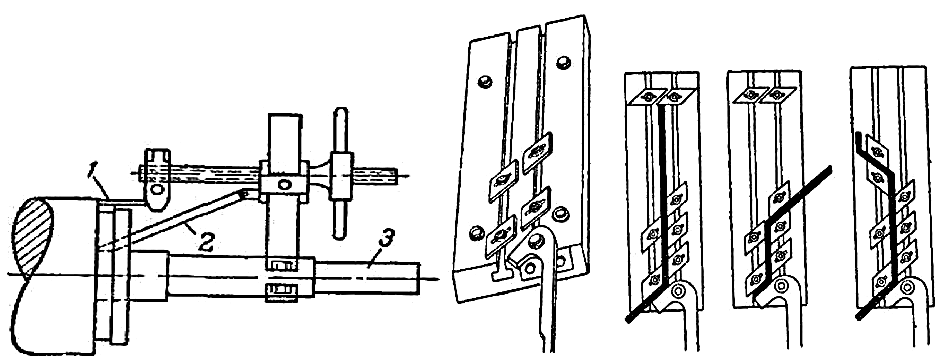

Наиболее часто встречается двухслойная стержневая роторная обмотка. Соединение стержней производится пайкой или сваркой и является обычно наиболее уязвимым местом обмотки. Загрязнение стержней вблизи места пайки проводящей пылью и маслом приводит часто к поверхностным перекрытиям между стержнями при пуске. В этом случае могут быть рекомендованы тщательное промывание ротора бензином, перепайка соединений и пропитка. Однако в ряде случаев чистка и пропитка при значительном загрязнении и общей изношенности роторной изоляции не являются радикальной мерой и требуется полная перемотка ротора. В этом случае должна быть составлена обмоточная таблица. Ротор должен быть размечен, т. е. должны быть указаны места укладки соединительных дуг и удлиненных или укороченных шагов. После распайки соединений стержни с одной стороны выпрямляются и вытаскиваются из паза. Для облегчения вытаскивания требуется прогрев ротора. Вытаскивать стержни следует при помощи приспособления (рис. 3.67, а, где 1 –вынимаемый стержень; 2—упор; 3 –вал.), значительно ускоряющего и облегчающего удаление старой обмотки. Старую изоляцию стержней удаляют, стержни промывают бензином, отжигают и изолируют вновь. Если необходимо изготовить новые стержни, то их изгибают с одной стороны по образцу старых на приспособлении (рис. 3.67, б).Изоляция роторных стержней по классу А выполняется для напряжений на кольцах до 500 в. Пазовую часть изолируют обкаткой лакобумагой (см. § 2-4) толщиной 0,07 мм шестью слоями для 300 в и десятью для 600 в. Лобовую часть изолируют одним слоем тафтя-иой ленты вполупереирытие 1(300 в) или одним слоем лаколенты толщиной 0,2 мм вполулерекрытие и одним слоем миткалевой ленты вполуперекрытие (500 в).Смешанную изоляцию (класс А—В) выполняют, обматывая весь стержень мйкаленгой '(один слой вполуперекрытие для 500 в) и обкатывая пазовые части лаиабумагой.

а) б)

Рис.3.67. Приспособлениедля вытаскиванияроторныхстержней.(а) и приспособление для гнутья роторных стержней.(б)

Изоляцию роторных стержней по классу В для напряжений до 1 500 в выполняют изолированием стержня и лобовой части мика-лентой толщины 0,13—0,17 мм (один слой .влолуперекрытие для 750 в, два слоя вполуперекрытие для II 000 в, три слоя вполупере-крытие для 1 500 в). В пазовой части сверх микаленты накатывают микафолий толщиной 0,2 (один слой 750 в, два слоя 1 000 в, три слоя 1500 в).На пазовую часть наносят защитный слой электрокартана, лобовые же части обматывают одним слоем тафтяной ленты вполуперекрытие.Стык между изоляцией пазовой и лобовой частей (в тех случаях, когда нет общей ленточной изоляции этих частей) выполняют в виде обратного конуса (см. § 3-16). Изоляцию паза делают одним слоем пропитанного электрокаргана.Изоляцию класса Н выполняют на стекломиканите с пропиткой кремнийорганическими лаками.

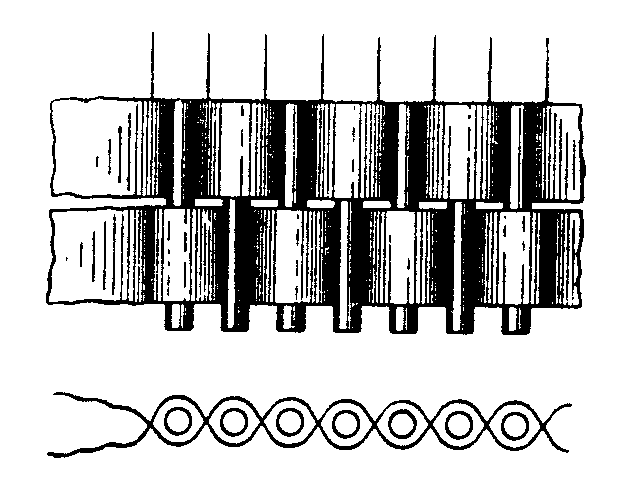

Подготовка ротора к укладке обмотки заключается в тщательной проиистКе пазов, наложении пазовой изоляции и изоляции обмоткодержателей. Изоляция цилиндрической нажимной шайбы у малых « средних машин обычно выполняется из пропитанного электрокартона, стягиваемого лентой, с промазкой слоев клеящим лаком.Вблизи мест выхода стержней из паза изоляция нажимной шайбы должна плотно подходить к пазовой изоляции, чтобы при бандажировке не получить излома изоляции в месте выхода из паза. Перед укладкой обмотки рекомендуется нанести на нажимную шайбу ленту с разметкой обмотки.Первыми укладывают со стороны колец (передняя сторона) три соединительные дуги.Плоские лобовые части этих дуг располагаются под лобовыми частями нижних стержней обмотки и должны быть тщательно изолированы от них.Затем со стороны привода (задняя сторона) вдвигают нижние стержни. Выводящие на заднюю сторону концы дуг изгибают по форме лобовой части заложенных нижних стержней. Стержни подбивают вниз фибровым молотком и стягивают тонким временным бандажом. На передней стороне нижние стержни отгибают при помощи двух специальных ключей (рис. 3.68), один из которых надевают на стержень в месте, где кончается вылет, а вторым, надетым рядом с первым, производят отгиб.После этого кладут изоляцию между нижней и верхней лобовыми частями и с передней стороны вдвигают верхние стержни. На передней стороне производят выгиб головки нижней секции для соединения с верхней. На задней стороне у верхних стержней отгибают наклонную часть (кроме головки), стержни осаживают и бандажи-руют. После этого у верхних шин отгибают головку для соединения с нижними. Верхние и нижние шины в соответствии с обмоточной запиской соединяют медными об-луженными скобочками, между стержнями забивают медные луженые клинья, а между скобками для их укрепления забивают деревянные клинья. Тщательно пропаивают скобочки мягким или твердым припоем, причем наилучшим способом пайки стержневой обмотки мягким припоем является погружение мест спая в кольцевую ванну с расплавленным припоем. Далее производят пайку кольцевой шины, соединяющей обмотку в звезду. Соединение в треугольник применяется реже.

Рис.3.68. Ключи для гнутья роторных стержней.

Места пайки стержней подрезают с торца резцом на станке или опиливают. Деревянные клинья выбивают и проверяют изоляцию на корпус. Временный бандаж заменяют постоянным, производят сушку и пропитку ротора.

Повреждение клеток короткозамкнутых роторов проявляется в виде трещин в замыкающих кольцах или в стержнях. Трещины в стержнях могут быть обнаружены по колебанию тока в статоре в опыте короткого замыкания двигателя при поворачивании ротора (беличьей клетки). Обнаружить обрыв стержней короткозамкнуто-го ротора можно при помощи магнитного ярма. Над пазами, где лежат оборванные стержни, притяжения стальной пластинки не будет, а неоновая лампа погаснет'.У роторов, залитых алюминием, трещина в замыкающем кольце может быть после разделки пропаяна специальным припоем: олова 63%, цинка 33%. алюминия 4%.

Для пайки ротор должен быть нагрет до 450° С.Разделанную трещину заливают припоем, после чего ротору дают остыть. Если имеют место трещины в нескольких стержнях алюминиевой клетки, то целесообразно выплавить клетку при 700—750° С и заменить ее на медную или латунную, для чего в пазы вставляют медные или латунные стержни.Сечение стержней и колец должно быть рассчитано таким образом, что электрическое сопротивление новой клетки было бы такое же, как у старой (алюминиевой). Если оно будет меньше, то упадет пусковой момент двигателя, если больше, увеличится нагрев ротора и понизится скорость вращения. По торцам стержни приваривают к медному кольцу.Ремонт роторов с медной клеткой сводится к заварке трещин в кольце и замене треснувшего стержня с последующей впайкой его по торцам в кольцо. Пайка производится медно-фосфористым припоем. Нагрев места пайки производится при помощи автогенной горелки.При изготовлении новых клеток для получения торцового кольца может быть применен следующий метод.• См. § 3-12 и 4-2.IB пазы вставляют медные стержни требуемого сечения, выступающие по обе стороны из пазов ротора, и на торец сердечника кладут два графитовых кольца, одно внутри другого. Зазор между кольцами, в который выходят из пазов стержни, заполняют медной стружкой. Свариваемые места следует посыпать бурой. Угольным электродом стружка оплавляется в сплошное медное кольцо, и графитовые кольца удаляют. Аналогично заливают вторую сторону, после чего наплавленные кольца проходят обточку.Перезаливка алюминием требует специальной технологии, обеспечивающей заливку пазов без трещин, пустот и подобных дефектов. Для заливки применяется алюминий (нормальные двигатели) или алюминиево-марган-цовистый сплав (двигатели с повышенным скольжением). Присадка марганца улучшает литейные свойства сплава, однако резко увеличивает сопротивление. Присадка марганца более 2—3% нецелесообразна, так как увеличивает хрупкость.Наилучшие результаты дает заливка под давлением, требующая специального оборудования. Более доступной для ремонтных цехов является вибрационная заливка, при которой заливаемый ротор помещается на свободном конце балки (другой конец балки заделывается), вибрирующем в вертикальной плоскоеi и под действием двигателя (1 500 об/мин), установленного на конце балки, на валу которого посажен несбалансированный груз. Размах колебаний конца балки должен быть 3—4 мм. Если изготовление установки для вибрационной заливки затруднительно, то для коротких сердечников может быть применен обычный (статический) метод заливки, при котором ротор ставится наклонно и применяются высокие литники.Алюминиевый сплав при заливке должен быть подогрет до 750—800е С (но не выше 850° С). Температура ротора при заливке обычно составляет около 450° С и не может быть допущена выше 500° С.

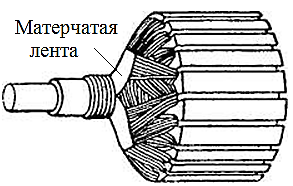

Ремонт бандажей. Неисправности бандажей.Неисправности бандажей указаны в табл. 3.31.Намотка новых бандажей производится по данным старых. Данные размотанного бандажа заносятся в обмоточную записку. Если применяется проволока другого сечения, то количество витков изменяют так, чтобы получить прежнее общее сечение бандажа {сечение бандажа пропорционально квадрату диаметра проволоки и числу проволок (витков)].Бандажи должны прочно удерживать обмотку, препятствуя центробежной силе при вращении ротора или якоря выбросить ее из пазов. Чем больше число оборотов и вес меди обмотки, тем больше центробежная 'сила, тем прочнее должен быть бандаж, т. е. больше должно быть его общее поперечное сечение.Бандажировку производят стальной бандажной проволокой с пределом упругости 160 кГ/мм2. Бандажи лобовых частей должны быть поставлены в тех местах, где обмотка опирается на обмоткодержатель или нажимную шайбу (рис. 4.68).У быстроходных машин бандажи накладывают по мере укладки обмотки на уравнительные соединения и на нижний и верхний слои обмотки. При таком большом сечении бандажей через них замыкается поток рассеяния пазов, что для машин постоянного тока ухудшает коммутацию. Кроме того, поток рассеяния главных полюсов вызывает в бандажах токи, нагревающие их. Поэтому для быстроходных машин применяется немагнитная стальная или бронзовая бандажная проволока.

Таблица 3.31

| Неисправность | Причины | Ремонт |

| Разрыв | Слишком большое число оборотов ро тора Механические повреждения (задевание ротора за ) | Перебандажировка.Усиление сечения бандажа. Перемотка |

| Распайка | Низкая температура плавления припоя.Разогрев вихревыми токами | Перепайка оловом, припоем КДЦСр31.Разделение бандажа по ширине на более узкие бандажи |

| Ржавление | Содрана полуда | Очистка, полуда, покраска |

| Сползание | Слабый натяг при бандажировке | Перебандажировка с пред- варительной сушкой под временными бандажами |

Применяемые для бандажировки станки имеют фрикционную передачу и тормоз, действующие от ножной педали, что позволяет получить моментальную остановку и плавный пуск станка. Привод якоря осуществляется переставным пальцем на планшайбе станка, упирающимся в поводок, закрепляемый на валу якоря. Для бандажировки может быть также использован токарный станок.

Для равномерной укладки витков вплотную один к другому у бандажировочных станков предусматривается специальный передвижной суппорт, направляющий проволоку через фибровую колодочку или ролик.

Рис.4.68. Бандажировка.

Для бандажировки якорей большого габарита, которые не могут быть поставлены на станок, применяются редукторные привода, вращающие якорь на каких либо стойках или собственных подшипниках. В последнем случае вкладыши заменяются деревянными смазанными вазелином колодками.

Для якорей с диаметром до 500 мм бандажи могут быть наложены при вращении якоря от руки при помощи двух рычагов. Расчет усилия может быть сделан на основании рекомендуемого натяжения для стальной проволоки по данным табл.3.32.

Таблица 3.32.

| Диаметр проволоки, мм | Рекомендуемое натяжение, кГ |

| 0,8 1,2 1,5 2 | 30—40 50—60 65—80 100—120 180—200 |

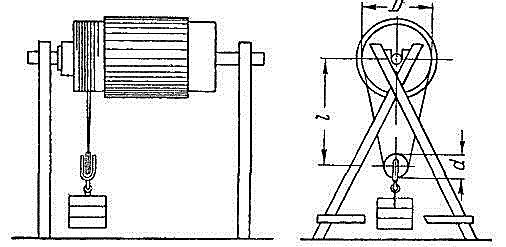

Для натяжения проволоки служат натяжные приспособления по типу, изображенному на рис. 4-28. Количеством оборотов проволоки вокруг роликов можно отрегулировать желаемое натяжение.

Натяжение стальной проволоки при бандажировке. Величина натяжения должна измеряться. Для этой цели хвостовик натяжного приспособления по рис. 3.68 цепляется к крюку динаномометра. В бандажировочных станках для измерения натяжения динамометр встраивается между роликами суппорта, направляющими проволоку.

Для многослойных бандажей натяжение при намотке каждого последующего слоя уменьшается на 10%. Бухту бандажной проволоки кладут на вертикальную конусную катушку, которая не должна свободно вращаться во избежание распускания или запутывания провода. Намотку бандажа начинают с наложения от руки на сердечник якоря нескольких витков бандажной проволоки, ложащихся поверх идущего с бухты конца проволоки. Образовавшаяся петля при пуске бандажировочного станка затягивается и начинает тянуть бандажную проволоку с бухты. Рукой через тряпку проволоку направляют витками вразбежку до места, где начинается укладка бандажей. Под бандаж ставят прокладки из пропитанного электрокартона (класс А), миканита или асбестового полотна. Прокладки должны быть шире бандажа на 10—12 мм. По мере намотки проволоки прокладки кладут по окружности якоря в стык одна к другой. Вновь намотанные витки плотно подбивают к намотанным ранее при помощи фибровой подбойки и молотка. Через каждые 70—90 мм под проволоку кладут полоски жести толщиной 0,3—0,5 мм, шириной 10 мм. Длину полосок берут больше ширины бандажа на 20 мм.

с тем, чтобы после намотки бандажа концы их можно было загнуть на бандаж и пропаять. Кроме этих полосок, кладут две замочные полоски (скобки), которые удерживают концы бандажа (рис. 3.69).

Намотанный бандаж пропаивают в нескольких местах после чего несколькими витками вразбежку переходят к соседнему бандажу. Когда таким образом будет намотано несколько рядом лежащих бандажей, отделяют проволоку от бухты. Концы бандажей заводят в петлю замочной скобки. Петлю затягивают за конец и пропаивают. Конец проволоки загибают и пропаивают. Пайку скобок проверяют на отгиб тонким ножом. Кроме замочных и нормальных скобок, для удержания узких бандажей между узким и соседним широким бандажами также кладут скобки. Во избежание на-грева токами эти скобки должны ставиться на расстоянии двойного полюсного деления одна от другой.

Окончательная пропайка бандажей производится тонким слоем припоя по всей поверхности его, причем не должно быть наплывов припоя.

При укладке бандажа нужно следить за тем, чтобы натяжение было не слишком большим и чтобы бандаж не врезался в обмотку. С другой стороны, при слабом натяжении бандаж может сползать.Для того чтобы предотвратить сползание бандажей на якорях с миканитовой изоляцией, рекомендуется на разогретый до 70—90° С якорь наложить временный бандаж для осаживания секций. По этим же соображениям не рекомендуется наложение постоянных бандажей до сушки и пропитки якоря. Сушку и пропитку следует делать с временным бандажом, а затем накладывать постоянный.

а) б)

Рис.3.69. Ролики для натяжения бандажей проволоки (а) и замочные скобки для укрепления бандажей.(б)

Временный бандаж для осаживания секций наматывается вразбежку поверх установленных на пазах деревянных брусков, имеющих ширину, приблизительно равную ширине паза.Если лобовые части покрыты чехлом, то чехол заводится под бандаж. До укладки обмотки чехол со стороны привода бандажируется шпагатом к обмоткодержа-телю, затем заворачивается на головку обмотки и заводится под первый бандаж на сердечнике якоря.

На рис. 3.70 показано приспособление для бандажировки, не требующее приложения больших усилий для вращения якоря (ротора).Нужное число витков бандажной проволоки наматывают на якорь без натяжения; начало и конец проволоки закрепляют на якоре (роторе).После этого на предварительно надетый на проволоку ролик надевают груз и вращением якоря укладывают бандаж.Величина груза Q определяется по формулегде Р –величина натяжения проволоки по табл.Размеры D, d, I см. рис. 3.70. В последнее время для бандажировки якорей начали применять специальную прочную стеклоленту [Л. 1].

Ремонт обмоток возбуждения.Возможные повреждения катушек: межвитковое замыкание, ослабление шек, обрывы, пробой изоляции на корпус[25].

Рис. 3.70. Приспособление для намотки бандажей.

(3.68)

(3.68)

Межвитковые замыкания, ухудшение контакта в местах паек, обрывы могут быть обнаружены по измерению напряжения на катушке при пропускании через нее тока. Межвитковые замыкания дают пониженное напряжение, а ослабление паек—повышенное напряжение на катушке по сравнению с остальными исправными катушками. При большом числе витков в катушке этот метод недостаточно чувствителен. IB этом случае межвитковые замыкания могут быть обнаружены по отсчету ваттметра при надевании катушки 1 на сердечник трансформатора (рис. 3.71). Замкнутые витки обнаружатся также по нагреву катушки и пониженному напряжению на ее зажимах (по сравнению с расчетным).

Рис. 3.71. Испытание катушки на межвитковые замыкания.

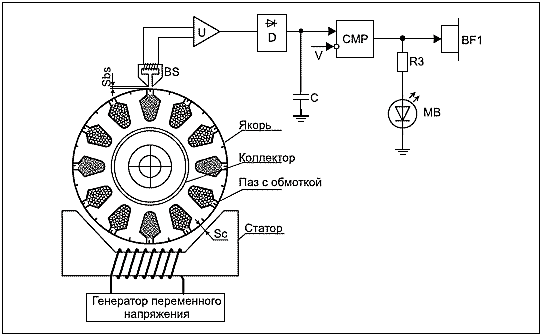

Обнаружение межвиткового замыкания в обмотках якоря. Для обнаружения межвиткового замыкания в обмотках якоря последний помещают в переменное электромагнитное поле, создаваемое с помощью внешней статорной катушки. На статорную катушку поступает переменное напряжение с генератора (рис. 3.72). С противоположной стороны от статорной катушки вблизи пазов якоря размещают датчик электромагнитного поля BS. При отсутствии межвиткового замыкания в обмотках наводится напряжение, но из-за симметричного расположения обмоток ток в обмотках отсутствует. Вследствие этого суммарное электромагнитное поле, воздействующее на датчик BS, очень незначительно. В случае межвиткового замыкания в одной из секций симметрия поля и его взаимокомпенсация нарушаются. В пазах, где располагается секция с корот-козамкнутым витком, величина электромагнитного поля резко возрастает, что и регистрируется датчиком BS. Сигнал на выходе детектора D превышает пороговый уровень V компаратора CMP, включается сигнал брака по меж-витковому замыканию (загорается индикатор брака MB и звучит зуммер BF). Чувствительность этой схемы к короткозамкнутым виткам определяется величиной зазора Sc между статором и сердечником якоря, величиной зазора Sbs между датчиком электромагнитного поля BS и пазами, в которых уложены провода обмотки якоря, а также параметрами электронной схемы.

Рис. 3.72. Функциональная схема проверки обмоток якоря на межвитковое замыкание.

Для проверки межвитково-го замыкания и одновременного контроля количества намотанных витков применяется схема рис. 3.73, в которой испытуемая катушка в включается навстречу эталонной а, число витков которой известно и может изменяться при помощи выводов и переключателя. Катушки помещаются на сердечник из листовой электротехнической стали, и в сердечнике при помощи катушки к\—«^ возбуждается переменный (50 гц) магнитный поток.Если испытуемая катушка имеет расчетное число витков и не имеет замыканий между витками, то ваттметры Wx и W2 не дают отклонений.Весьма удобными для контроля катушек являются импульсные аппараты типа СМ (см. § 3-12), которые позволяют обнаружить отклонение (другое число витков, наличие замыканий между витками) испытуемой катушки от эталонной. При этом не требуется надевать катушки на сердечник.У синхронных машин межвитковые замыкания в катушках возбуждения могут быть обнаружены возбуждением статора переменным током пониженного напряжения по сравнению с номинальным при неподвижном пн-дукторе. Катушка с короткозамкнутыми витками будетиметь пониженное напряжение.Межвитковые замыкания в катушках возбуждения синхронных машин часто появляются только при вращении ротора под действием центробежной силы. Для определения места повреждения в таких случаях нужно измерить падение напряжения 1 в отдельных катушках ро-i торов на ходу. Для этой j цели делается специальный вывод, соединяющий по очереди межкатушечные соединения с валом машины (

Дата добавления: 2016-01-03; просмотров: 5627;