Изготовление и укладка обмоток из различных.

Изготовление и укладка обмоток из круглых проводов[25]. При ремонте изготовление и укладка обмоток осуществляются следующим образом: нарезается и заготавливается изоляция, наматываются катушечные группы (или фазы), изолируются пазы и в них укладываются проводники, распаиваются схемы и выводные концы и формируются лобовые части обмотки.

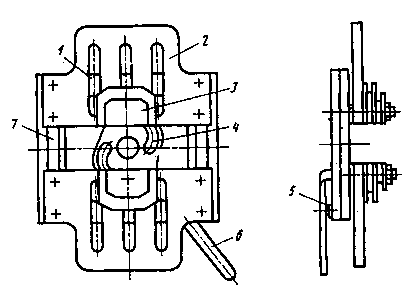

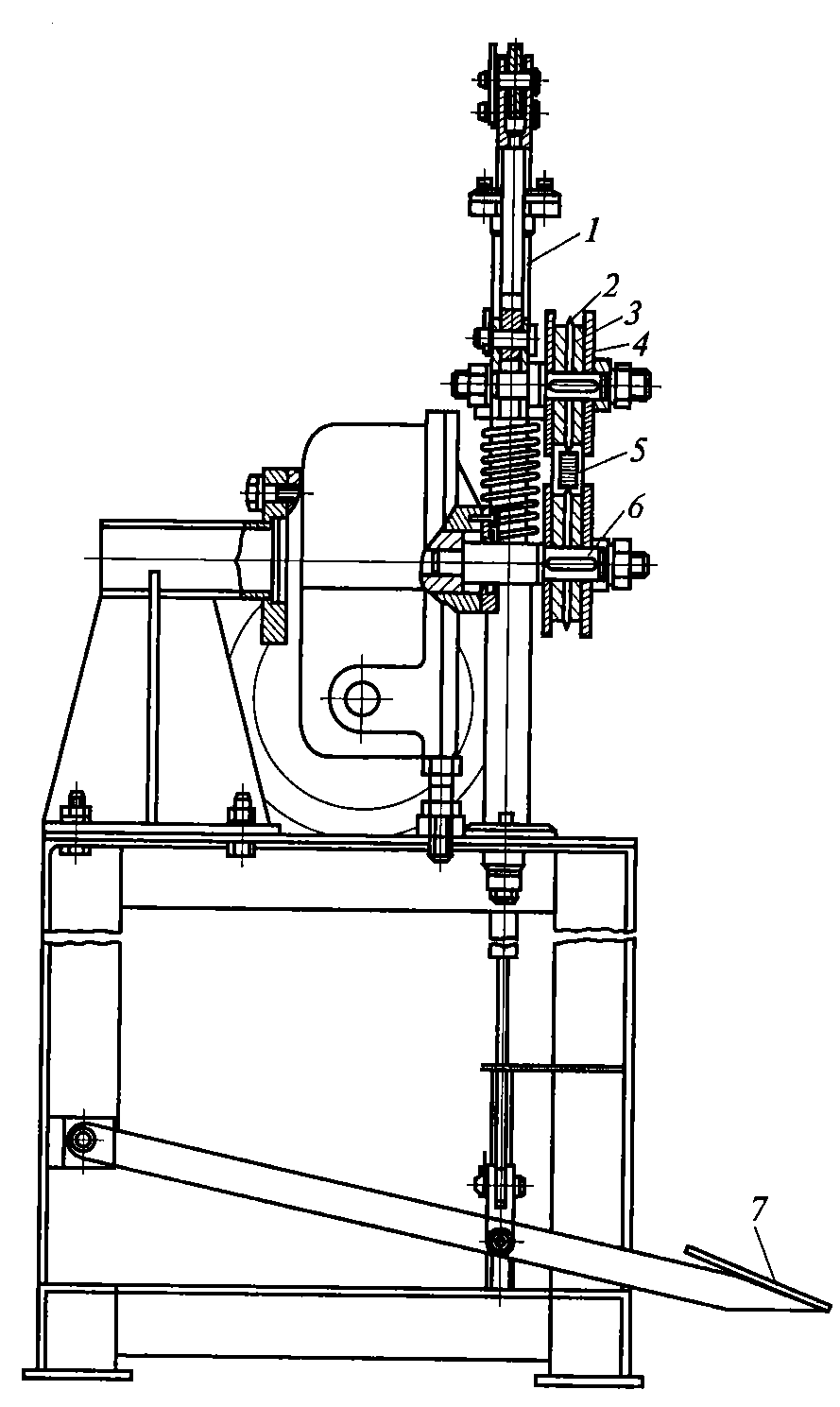

Листовой материал разрезают ручными или механизированными ножницами, а рулон–дисковыми. Катушечные группы наматывают на автоматизированных станках, предварительно устанавливая программу намотки и размер шаблона. После окончания намотки станок останавливают, щеки шаблона сближают, ослабляя намотку, для облегчения съема катушек. При работе на неавтоматизированных станках используют унифицированные шаблоны, рассчитанные для намотки катушек определенных размеров (рис.3.47, где 1 –рама; 2 –каретка; 3 –сменные головки; 4 –кулачки; 5 –фиксатор; 6 –ручка; 7. –направляющая; 8 –ступица; 9 –коромысло; 10 –кольцо алюминиевое; 11 –кольцо текстолитовое; 12 –рычаг; 13 –диск). Шаблоны позволяют наматывать равнокатушечную и концентрическую обмотки и имеют приспособление, позволяющее движением рукоятки ослабить намотку обмотки и свободно снять ее с шаблона.

При ремонте обмотки стараются сохранить все ее параметры–шаг, количество витков в пазу, диаметр провода по меди, геометрическую форму. Для однослойных обмоток это не представляет трудностей. Равнокатушечная и концентрическая обмотки имеют практически одинаковую трудоемкость и одинаково удобны при укладке. В двухслойных обмотках изготовление и укладка равнокатушечной обмотки достаточно просты и несложны для понимания. Обмотки машинной намотки более сложны и трудоемки при ручном изготовлении. Поэтому при ремонте возможно одно-двухслойные концентрические и двухслойные концентрические обмотки заменять на двухслойные равнокатушечные с сохранением диаметра провода и количества проводников в пазу. При этом производят расчет шага равнокатушечной обмотки и изменяют форму катушек.Шаг равнокатушечной обмотки при пересчете двухслойной концентрической обмотки

(3.51)

(3.51)

где Ун.б и Ун.м –шаг наибольшей и наименьшей катушек двухслойной концентрической обмотки.

Шаг равнокатушечной обмотки при пересчете одно-двух-слойной концентрической обмотки будет равен  ,где q –число пазов на полюс и фазу.Конструкция одно-двухслойных концентрических обмоток такова, что укорочение шага в них зависит только от q.

,где q –число пазов на полюс и фазу.Конструкция одно-двухслойных концентрических обмоток такова, что укорочение шага в них зависит только от q.

Рис.3.47. Шаблон для намотки катушек к электродвигателям серии 4А с высотой оси вращения 56—132 мм (а) и 132—355 мм(б)

Намотанные катушечные группы обмотки передают на рабочее место укладки. Укладку начинают с осмотра сердечника, в пазах которого не должно быть пыли и грязи, а отдельные листы сердечника не должны выступать в паз или распушаться, образуя ровные стенки пазов. В пазы устанавливают пазовую изоляцию, которую подгибают на краях, образовывая манжеты, препятствующие сдвигу ее при последующих операциях.

При укладке однослойных обмоток в пазы закладывают витки обеих сторон катушек. При укладке двухслойных обмоток в пазы закладывают стороны катушек, которые располагаются в низу паза, а вторые стороны, которые должны располагаться в верху паза, оставляют не уложенными, так как в тех пазах, где они должны располагаться, нет еще нижних катушек. Число таких катушек будет равно шагу обмотки. Следующие катушки укладывают одной стороной в верх пазов, а другой вниз. Последними устанавливают верхние стороны первых катушек.

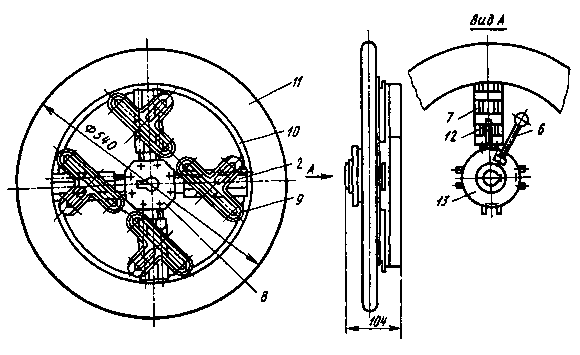

Порядок всыпания витков в пазы показан на рис. 3.48. В изолированный паз устанавливают технологические прокладки 1 и через них заводят проводники. После всыпания определенного количества витков их уплотняют подбойкой 2. При укладке двухслойных обмоток после заведения нижней катушки устанавливают изоляционную прокладку 3. После укладки всех проводников их уплотняют, подгибают края изоляции 4, устанавливают прокладку под клин и с торца забивают клин 5. Проводники в пазу всегда должны располагаться плотно. Если они размещены свободно (катушки легко сдвинуть рукой), под клин устанавливают дополнительные прокладки. После укладки катушек производят сборку, пайку, изолирование и увязку

Рис. 3.48.Порядок всыпания витков в пазысхемы и лобовых частей.

Перед отправкой на испытания и пропитку лобовым частям придают окончательную форму, для чего их обстукивают молотком через текстолитовую прокладку. Форму и размеры лобовых частей проверяют шаблоном. При всех дальнейших операциях запрещается что-либо делать с обмоткой.

Выбирая провод и изоляцию, всегда следует помнить, что с повышением коэффициента заполнения паза (рекомендуется не превышать его значение более 0,72—0,74) увеличивается трудоемкость укладки и снижается надежность машины. Ремонтируя асинхронные электродвигатели первой и второй серии и используя современные провода с более тонкой изоляцией и пазовую изоляцию с меньшей толщиной и, как правило, более высокого качества, при укладке получают очень низкий коэффициент заполнения паза. Необходимо устанавливать дополнительные прокладки. При этом возможно использование проводов большего диаметра. При ремонте четвертой серии асинхронных электродвигателей или серии АИ часто используют более толстую изоляцию, чем установлена в машинах. Поэтому трудоемкость ремонта машин последних серий более высокая и требует высокой квалификации рабочих.

Изготовление и укладка обмоток из прямоугольного провода. Низковольтные катушечные обмотки статоров из прямоугольного провода повторному использованию не подлежат, так как восстановить междувитковую изоляцию эмалевого провода не представляется возможным. Катушки для укладки в машину получают с заводов-изготовителей как запасные части или изготовляют на ремонтном предприятии по технологии предприятий-изготовителей, включающей: намотку лодочки, скрепление витков лентами и лаками, опрессование пазовой части, растяжку лодочки в катушку, формование лобовых частей, изолирование выводных концов и лобовых частей.

Обмотки якорей из прямоугольного провода с эмалевой изоляцией также не могут быть использованы повторно. Если обмотка якоря имеет витковую изоляцию в виде пленок толщиной 0,02—0,04 мм, то при ремонте ее можно восстановить. Для этого катушки извлекают из пазов, стараясь сохранить их форму, и снимают с них корпусную и витковую изоляцию, срезая ее ножом. Затем катушки рихтуют, придавая им первоначальную форму, и накладывают, витковую изоляцию, обматывая пленками в полнахлеста каждый проводник. Проводники собирают в катушку и наматывают корпусную изоляцию. Дальнейшее изготовление катушки зависит от типа изоляции и соответствует технологии изготовления катушек на производстве.

Высоковольтные катушки используют повторно. Для этого снимают старую корпусную и витковую изоляцию, наносят изоляцию вновь и укладывают катушки в статор. Удаление корпусной изоляции производят на станках (рис. 3.49). Катушку 5 устанавливают в рабочую зону дискового ножа 2. Сменные диски 3 позволяют установить щеки 4 на расстоянии, необходимом для удержания катушки в зоне резания. Педалью 7 и тягой 1 создают необходимое давление при резании. Ведущий нижний вал 6 обеспечивает перемещение катушки.

После разрезания корпусной изоляции ее снимают, витки катушки раздвигают гармошкой и ножом снимают витковую изоляцию. При этом не допускают изменения формы витка. Затем на провод наматывают в полнахлеста витковую изоляцию из пленки толщиной 0,02—0,04 мм. Витки катушки сдвигают вместе и наматывают корпусную изоляцию. Тип изоляции (термопластичная или термореактивная) и количество витков определяются конструктором. Дальнейшее восстановление обмотки осуществляется так же, как при ее изготовлении и укладке на заводах-изготовителях машин.

Ремонт стержневых обмоток роторов и обмоток полюсов. Извлеченные из пазов стержни поступают на восстановление изоляции. Старую изоляцию снимают ножом в холодном или нагретом состоянии и отжигают места, где изгибался стержень для снятия наклепа. Отжиг производят в печи или газовой горелкой, нагревая стержень до 400 °С и охлаждая его в воде.Дальнейший ход работ следующий: стержни выправляют и рихтуют, припоем и зачищают под размер стержня,удаляют заусенцы, зачищают концы металлической щеткой и облуживают. Затем стержни передают на изолировку и опрессовку.

Пазовые части изолируют простынками, покрытыми клеем, обкатывают на обкаточных механизмах и опрессовывают на прессах. Лобовые части изолируют лентами и передают на укладку.

Технология укладки при ремонте не отличается от технологии укладки при изготовлении машины и поэтому здесь не рассматривается.

Обмотки полюсов выполняют из круглого, прямоугольного проводов или сборными. Обмотки из прямоугольного провода могут быть намотаны плашмя или на ребро. Катушки из круглого провода не ремонтируют, а изготовляют вновь по технологии, принятой на электромашиностроительных заводах. Катушки, намотанные из шинки плашмя, разматывают, очищают от старой изоляции, отжигают, травят и промывают в горячей воде. Намотку производят на шаблон. Витковую изоляцию из электрокартона, асбестовой ленты или миканита устанавливают в процессе намотки.

Рис. 3.49. Станок для удаления корпусной изоляции с катушек

Катушки из шинной меди, намотанные на ребро, при ремонте растягивают гармошкой, очищают от старой изоляции, покрывают лаком и просушивают их в растянутом состоянии, прокладывая между витками асбестовую бумагу. Затем катушку складывают, обрезают изоляцию по размеру внутреннего и наружного контура катушки, заводят внутрь оправку и опрессовывают на прессе или стяжными. шпильками при давлении 3—4 МПа. Не снижая давления, катушку нагревают до 180 °С и выдерживают в течение 1—2 ч. Опрессованную катушку сушат, пропитывают в лаке или компаундовой массе и накладывают изоляцию.

Изготовление обмоток статоров и роторов.Статоры, роторы и катушки аппаратов подвергают пропитке, которая цементирует витки обмоток, снижает механический износ изоляции, замедляет процессы теплового старения и увлажнения электроизоляционных материалов, так как она уменьшает площадь их соприкосновения с окружающей средой[25].. При этом повышается электрическая прочность изоляции вследствие заполнения пор и капилляров обмотки лаками, имеющими более высокую электрическую прочность, чем воздух. Пропитка снижает превышение температуры обмоток, так как теплопроводность лаков намного выше теплопроводности воздуха.

При ремонте возможности выбора изоляции и лака ограничены и наиболее часто для пропитки обмоток из эмалированных проводов используют лаки марок MJI-92, МГМ-8, КО-916к, КО-964Н, компаунды (составы без растворителей) КП-34, КП-103. Провода с волокнистой изоляцией допускают более широкий выбор пропиточного состава. Для них не представляет опасность высокая цементирующая способность пропиточного лака. Обмотки вращающихся частей при использовании проводов с волокнистой изоляцией пропитывают в компаундах, которые обеспечивают высокую цементацию, например, типов КП, Б-ИД-9127.

Растворители лаков (ксилол, толуол) при сушке должны испариться и выделиться из обмоток в виде летучих веществ, которые необходимо нейтрализовать или рассеять в атмосфере. Составы без растворителей при отверждении не выделяют вредных летучих, поэтому оборудование для пропитки и сушки можно располагать в общем помещении.

В промышленности используют несколько способов пропитки и сушки. При ремонте на небольших участках используют способ погружения изделия в лак. Этот способ является гибким технологическим процессом, позволяющим на одном оборудовании пропитывать изделия различных размеров и конструкций. Однако процесс является некомфортным с большой долей ручного труда. Обычно при пропитке используют маловязкие лаки с вязкостью 40—45 с (по вискозиметру ВЗ-4 при температуре лака 20 °С) и содержанием пленкообразующих веществ 51—58%. Чтобы внести в обмотку необходимое количество лака, выполняют несколько пропиток, после каждой из которых узел сушат в течение 8—17 ч.

Время нахождения изделия в лаке при первой пропитке составляет от 20 мин до 1 ч, а при следующих –от 10 до 20 мин. Заполнение пор и пустот в изоляции обмоток происходит в основном при первой пропитке, а последующие пропитки фактически являются покровными.

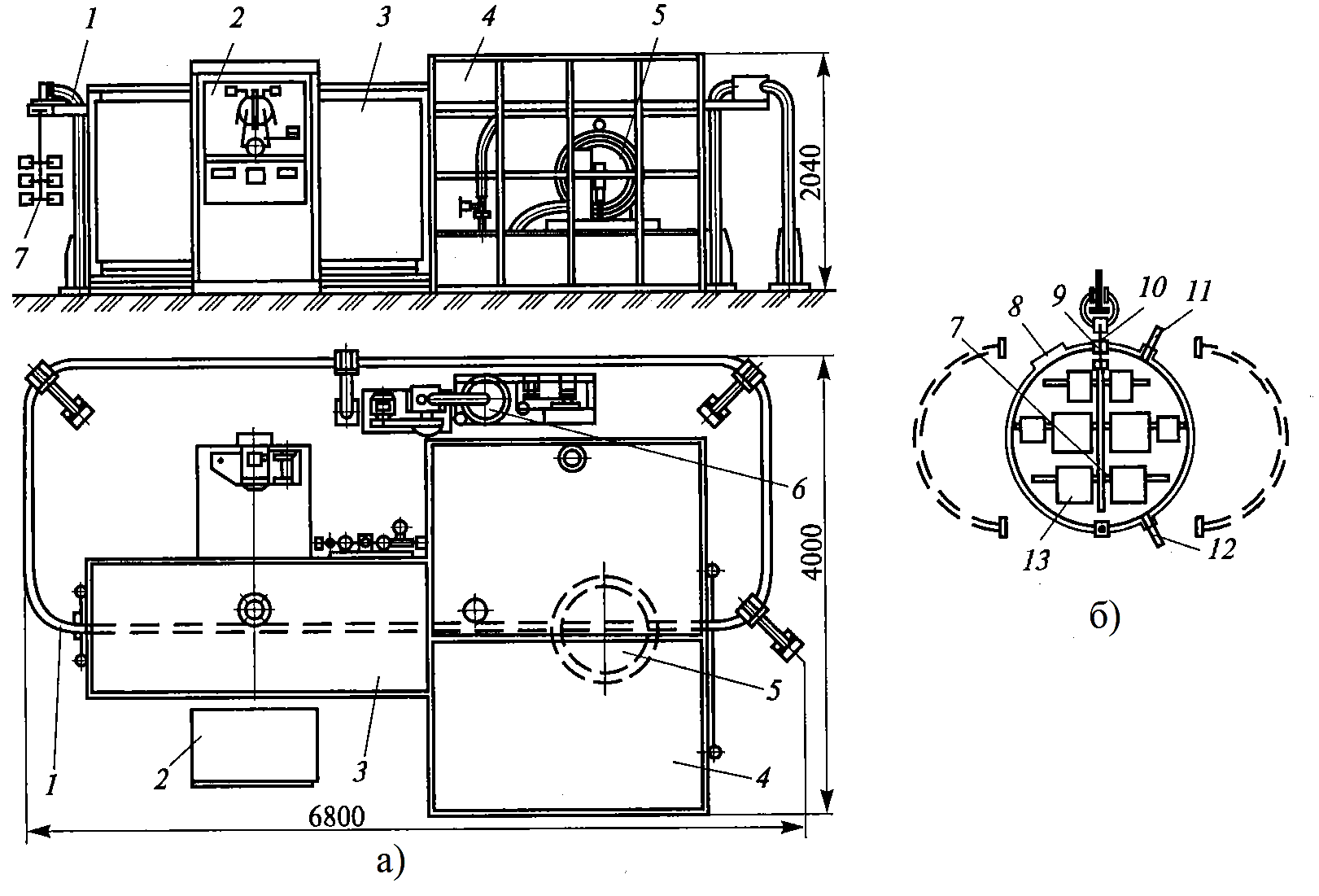

Способ пропитки изделия лаком в вакууме с переходом к повышенному давлению является менее гибким, чем способ погружения, но он позволяет получить более высокое качество пропитки с меньшей трудоемкостью и используется на специализированных предприятиях. Фирма Хитека (ВНР) выпускает ряд пропиточных установок для изделий различных габаритов. Установка типа АВБ-4 (рис. 3.50, а) работает следующим образом. Пропитываемые изделия на подвеске 7 по конвейеру 1 транспортируют в печь 3 для сушки. После сушки изделия поступают в автоклав 5, в котором пропитываются лаком в автоматическом цикле, после чего возвращаются в печь 3 для сушки и запечки лака. Зона автоклава защищена выгородкой 4. В состав установки входят насосы 6 для создания вакуума и давления и электрошкаф 2.

Рис. 3.50. Полуавтоматическая установка типа АВБ-4 для пропитки под вакуумом и давлением (а) и схема (б) автоклава и подвески

Автоклав представляет собой шаровой сосуд, состоящий из двух частей (рис. 3.50, б). Половины автоклава разводятся и подвеску 7 с навешенными на нее изделиями 13 вводят в зону автоклава. После смыкания автоклава резиновые уплотнения У обеспечивают его герметичность. Подвеска висит на металлической пластине 10, имеющей ширину 30—40 мм и толщину 0,5—0,3 мм. Вакуум и давление создаются через штуцер 11, а лак подают через штуцер 12. Смотровое окно 8 позволяет контролировать наличие лака.

Циклограмма пропитки изделия лаком с указанием времени операций.Таблица 3.29.

| Операция | Время, мин | |||||||

| Закрытие автоклава | Х | — | — | — | — | — | — | — |

| Вакуумирование до 2,7• 103 Па | Х | Х | Х | — | — | — | — | — |

| Снижение вакуума до (13÷40)×103Па | — | — | Х | — | — | — | — | — |

| Заполнение автоклава лаком | — | — | Х | — | — | — | — | — |

| Повышение давления до (200÷300)×103Па | — | — | — | Х | Х | — | — | — |

| Снижение давления до атмосферного и слив лака | — | — | — | — | Х | Х | — | — |

| Вакуумирование до (5,0÷13) ×103Па | — | — | — | — | — | Х | Х | — |

| Увеличение давления до атмосферного | — | — | — | — | — | — | — | Х |

| Раскрытие автоклава | — | — | — | — | — | — | — | Х |

Цикл пропитки в зависимости от типа изделий можно изменять в пределах 6—16 мин.

Отсутствие воздуха в изделии способствует глубокому проникновению лака в обмотку. Этот процесс усиливается при создании повышенного давления после заполнения автоклавалаком. При таком способе пропитки можно использовать лаки с вязкостью 55—100 с. После пропитки создание вакуума приводит к испарению более половины летучих веществ и повышению вязкости лака. При этом лак становится настолько вязким, что практически не вытекает из обмотки после пропитки и во время сушки.

Использование более вязкого лака, чем при пропитке погружением, и повышение его вязкости сразу после пропитки позволяют за одну пропитку внести в обмотку примерно столько же лака, сколько вносится при двукратной пропитке погружением. Использование более вязкого лака требует меньше времени для сушки. Время пропитки и сушки сокращается в 4—б раз по сравнению со способом погружения. Особенно эффективен рассматриваемый способ для многовитковых катушек из тонкого провода (обмотки электрических машин небольшой мощности, катушки аппаратов, реле и т. п.).

Контрольные вопросы

1. Как производится восстановление изоляции круглого провода?

2. Как пересчитать шаг концентрической обмотки на равнокатушечную?

3. Как восстанавливают изоляцию катушек, используемых повторно?

4. Какие преимущества имеет пропитка под вакуумом и давлением?

5. Почему не используются при ремонте механизированные способы укладки обмоток из круглого провода?

Дата добавления: 2016-01-03; просмотров: 4978;