Установка заготовок на призмы

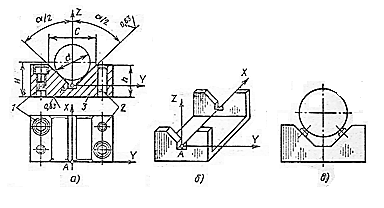

Призмой называется установочный элемент с рабочей поверхностью в виде паза, образованного двумя плоскостями, наклоненными друг к другу под углом α. Призмы для установки коротких заготовок (рисунок 2.15 –схема базирования) стандартизованы по ГОСТ 12195-66.

Рисунок 2.17 – призмы

Свойства призмы.

Призма точно определяет положение оси заготовки AZ (рисунке 2.17 а- призмы), перпендикулярной основанию призмы, вследствие совмещения ее с осью углового паза. Она и будет базой. Осью углового паза считают ось, проведенную через точку А пересечения рабочих плоскостей перпендикулярно плоскости основания призмы. Для использования этого свойства призмы необходимо при ее изготовлении обеспечивать строгую симметрию рабочих плоскостей призмы относительно оси углового паза.

Призма определяет положение продольной оси заготовки Х. В связи с этим возникает необходимость точной фиксации положения призмы на корпусе приспособления. Поэтому, кроме крепежных винтов 1 положение призмы фиксируют с помощью двух контрольных штифтов 2 (рисунок 2.17,а ). Размер с необходим для разметки и предварительной обработки, Н – для контроля после окончательной обработки.

В приспособлениях используют призмы с углами α, равными 60, 90 и 120º. Наибольшее распространение получили призмы с α = 90º. Призмы с α = 120º применяют, когда заготовка не имеет полной цилиндрической поверхности и по небольшой дуге окружности нужно определить положение оси детали. Заготовка, помещенная на таких призмах, имеет небольшую устойчивость. Призмы с углом α = 60º применяют для повышения устойчивости заготовки в том случае, когда имеются значительные силы резания, действующие параллельно основанию призмы.

При установке заготовок с чисто обработанными базами применяют призмы с широкими опорными поверхностями, а с черновыми базами с узкими опорными поверхностями. Кроме этого, для установки по черновым базам применяют точечные опоры, запрессованные в рабочие поверхности призмы (рисунок 2.17 в - призмы). В этом случае заготовки, имеющие искривленность оси, бочкообразность и другие погрешности формы технологической базы, занимают в призме устойчивое и определенное положение.

При установке длинных заготовок применяют призмы. с выемкой (рисунок 2.17 б - призмы) или две соосно установленные призмы, которые после установки па корпусе шлифуют одновременно по рабочим плоскостям для достижения соосности и равновысотности.

Если по условиям обработки длинную заготовку необходимо поставить на несколько призм, то две из них делают жесткими (основные опоры), а остальные подвижными (вспомогательные опоры).

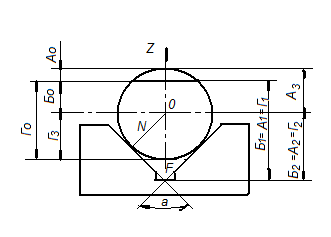

Погрешности, возникающие при установке заготовок на призмы. При установке заготовок на призмы могут возникнуть различные погрешности. На рисунке 2.18 приведена схема установки вала на призму для обработки лыски. Положение лыски в направлении оси Z конструктором может быть задано размером А от верхней образующей цилиндрической поверхности, либо размером Б от оси цилиндрической поверхности, либо размером Г от нижней образующей цилиндрической поверхности.

Рисунок 2.18 - Образование погрешностей размеров при установке заготовок на призму

Погрешности А, Б и Г будем определять решая размерные цепи А, Б, Г рисунок 2.18 - Образование погрешностей размеров при установке заготовок на призму), исходными звеньями которых являются размеры Ао, Бо, Го.

Инструмент (фреза) всегда настраивается относительно поверхности установочного элемента (в данном случае точка пересечения плоскостей F). Первым звеном для всех цепей А1=Б1=Г1 будет расстояние от фрезы до точки F – размер статической настройки.

Решаем размерную цепь А

Ао = -А1 + А2 + А3; (2.27)

где: А1 – размер статической настройки –Ас.н.

А2 определяем из прямоугольного треугольника ОFN,

А2= ОF =  ; (2.28)

; (2.28)

А3 – радиус детали  .

.

Ао = -Ас.н. +  (2.29)

(2.29)

Ао = -Ас.н. +  (2.30)

(2.30)

Определим погрешности

ωАо = ωс.н.+  (2.31)

(2.31)

Решаем размерную цепь Б

Бо = Б1+Б2; (3.16) (2.32)

где: Б1 – размер статической настройки

Б1= А2 =  (2.33)

(2.33)

Бо = Бс.н.-  (2.34)

(2.34)

Определяем погрешность Бо

ωБо = ωс.н. +  (2.35)

(2.35)

Решаем размерную цепь Г

Го = Г1 + Г2 + Г3; (2.36)

где: Г2 = А2 = Б2 =  (2.37)

(2.37)

Г3 =  (2.38)

(2.38)

Го = Гс.н. +  -

-  = Гс.н. +

= Гс.н. +  (2.39)

(2.39)

Определяем погрешности

ωГо = ωс.н. +  (2.40)

(2.40)

Анализируя формулы 2.27 – 2.39 приходим к выводу, что погрешности получаемых размеров детали зависят от погрешностей базовой поверхности заготовки и от угла и положения призмы.

Конструктор может добиваться повышения точности выполняемого размера, не меняя базы, а изменением положения призмы относительно заготовки.

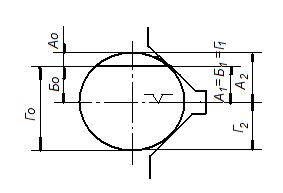

Если изменить положение призмы на 900 (рисунок 2.19 – установка на призму), то погрешности размеров А.Б и Г будут:

ωГо = ωАо=ωс.н. +  (2.41)

(2.41)

ωБо = ωс.н. (2.42)

Рисунок 2.19 – Установка на призму

Дата добавления: 2016-01-03; просмотров: 4392;