Установка заготовок по центровым отверстиям

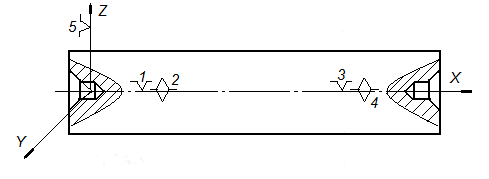

При обработке валов, труб и других деталей часто применяют установку на конические поверхности специально выполненных центровых отверстий или фасок. Такая схема установки получила широкое распространение благодаря следующим преимуществам: простоте конструкции приспособления; отсутствию погрешности от несовмещения баз для диаметральных размеров; обеспечению выдерживания принципа постоянства баз при обработке на различных операциях. Недостатком этой схемы является необходимость обработки у детали дополнительных поверхностей – центровых отверстий. Теоретическая схема базирования приведена на рисунке 2.26.

Рисунок 2.26 - Теоретическая схема базирования деталей по центровым отверстиям

При установке заготовки на два центровых отверстия (фаски) она лишена пяти степеней свободы:

Точка 1 – лишает деталь возможности перемещаться вдоль оси Z;

Точка 2 – лишает деталь возможности перемещаться вдоль оси У;

Точка 3 – лишает деталь возможности вращаться вокруг оси У;

Точка 4 – лишает деталь возможности вращаться вокруг оси Z;

Точка 5 – лишает деталь возможности перемещаться вдоль оси Х.

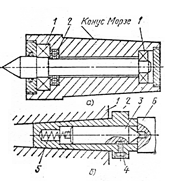

Таким образом ось цилиндрической поверхности является двойной направляющей базой и лишает деталь четырех степеней свободы. Вершина одного из конических (центровых) отверстий лишает деталь одной степени свободы и является опорной базой. Для реализации такой схемы базирования в качестве установочных элементов используют жесткие и вращающиеся центры. Жесткие центры устанавливают в шпиндель станка и. пиноль задней бабки. Конструкции жестких центров показаны на рисунке 2.27, а, б, в -- Жесткие центры (ГОСТ 1З214-67).

Срезанные центры (рисунке 2.27, б) применяют для установки труб и подобных деталей по коническим фаскам. Поводковый центр (рисунке 2.27, в -- Жесткие центры) обеспечивает передачу крутящего момента за счет внедрения рифлений в поверхности конической фаски. Такой центр обеспечивает передачу момента, необходимого для чистовых операций, но портит поверхность центрового отверстия заготовки.

Рисунке 2.27 - Жесткие центры

В современных быстроходных токарных станках, а также при обработке тяжелых деталей в заднюю бабку ставится вращающийся центр (рисунок 2.28, а - Вращающийся и плавающий центры).

Вращающийся центр обладает пониженной по сравнению с жестким центром, жесткостью, но не изнашивается и не портит базовых поверхностей, так как вращается вместе с заготовкой.

Рисунок 2.28 - Вращающийся и плавающий центры

Вращающиеся центры бывают универсальные и специальные. Универсальные центры делают в виде самостоятельного устройства и используют в любом станке, имеющем конусное гнездо (ГОСТ 8742 – 75). Специальные центры делают заодно с пинолью задней бабки и применяют главным образом для тяжелых работ при обработке деталей больших размеров. Для вращающегося центра необходимо два радиальных подшипника 1 (рисунке 2.28, а - Вращающийся и плавающий центры) и один упорный 2.

Погрешности конструкторских размеров, заданных вдоль оси детали при установке:

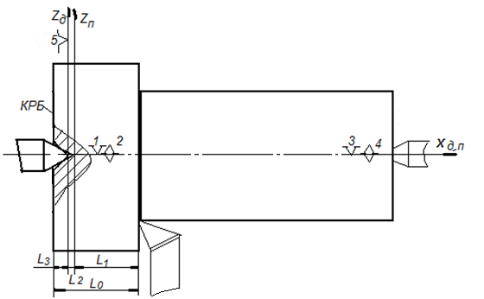

1) На жесткие центры (рисунок 2.29 – расчет погрешностей при установке деталей на жесткий центр)

Рисунок 2.29 - Расчет погрешностей при установке деталей на жесткий центр.

Как было рассмотрено ранее оси Х детали и приспособления совмещаются, а оси Z нет, т.к технологической базой (точка 5) детали является (Zд), а установочный элемент имеет свою вершину конуса (Zп).

Для расчета погрешности размера L строим размерную цепь с исходным звеном Lо.

Lo = L1+ L2 + L3

Погрешности этих размеров

ωLo = ωL1 + ωL2 + ωL3;

где: - погрешность размера L1 – это погрешность статической настройки ТС (L1 - расстояние от режущих кромок инструмента до установочного элемента);

- погрешность размера L2 – это погрешность установки (L2 – расстояние от технологической базы до установочного элемента);

- погрешность размера L3 – это погрешность «выбора баз» она появилась в результате несовмещения технологической базы (вершина конуса центрового отверстия) с конструкторской размерной базой (торец детали), эта погрешность «выбора баз» равна погрешности глубины центрового отверстия.

ωLo = ωс.н. + ωу + ωв.б.

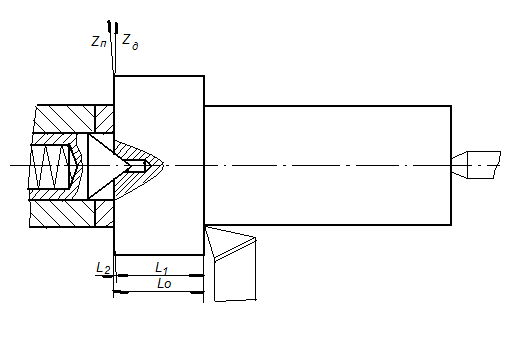

2) Установка заготовок на плавающий и жесткий центры (рис. 2.30).

При необходимости точной ориентации заготовки по длине в шпиндель 1 станка устанавливается плавающий центр, схема которого приведена на рисунке 2.28 б - Вращающийся и плавающий центры.

При поджатии заготовки 6 задним центром плавающий центр 3 утапливается в корпусе 2, сжимая пружину 5 до тех пор, пока торец детали не упрется в торец корпуса 2 (или в специальный упор). При этом, независимо от глубины центрового отверстия, торцы всех заготовок в партии займут вполне определенное положение.

Рисунке 2.30. Схема расчета погрешности при установке деталей на плавающий и жесткий центры.

Для определения погрешности того же размера L строим размерную цепь (рисунок 2.30 - Схема расчета погрешности при установке деталей на плавающий и жесткий центры) с исходным звеном Lo.

Lo = L1 + L2; уравнение погрешностей ωLo = ωL1 + ωL2;

где: - погрешность ωL1 – погрешность статической настройки (L1 – расстояние от режущих кромок инструмента до установочного элемента);

- погрешность ωL2 – погрешность установки (L2 – расстояние от технологической базы до поверхности установочного элемента).

Поэтому ωLo = ωс.н. + ωу

Дата добавления: 2016-01-03; просмотров: 5135;