Установка заготовок по цилиндрической поверхности и перпендикулярной к ее оси плоскости

Схемы базирования заготовок по цилиндрическим поверхностям и перпендикулярной к ее оси плоскости показаны на рисунках 2.14 и 2.15 – схемы базирования. Принципиальные схемы базирования заготовок с наружными и внутренними цилиндрическими базовыми поверхностями одинаковы. В зависимости от соотношения длины l и диаметра d существуют две схемы, различающиеся между собой распределением опорных точек между цилиндром и плоскостью.

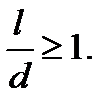

На рисунке 2.14 – схема базирования показана схема базирования цилиндрической заготовки с соотношением

Рисунок 2.14 – схема базирования

Для базирования цилиндрических поверхностей поступаем таким же образом, как и при базировании плоских поверхностей. Плоскости, определяющие положение цилиндрической поверхности будут мнимые (воображаемые) проведенные через координатные плоскости Х1О1У1 и У1О1Z1.

На воображаемой плоскости Х1О1У1 берем точку 1 и соединяем ее жесткой двухсторонней координатной связью с плоскостью ХОУ, эта точка лишает деталь возможности перемещаться вдоль оси Z.

Точка 2, соединенная жесткой двухсторонней координатной связью с плоскостью ХОУ лишает деталь возможности вращаться вокруг оси Х.

Точка 3, соединенная жесткой двухсторонней координатной связью с плоскостью ХОУ лишает деталь возможности вращаться вокруг оси У.

На воображаемой плоскости У1О1Z1 берем точку 4 и соединяем ее жесткой двухсторонней координатной связью с плоскостью УОZ, эта точка лишает деталь возможности перемещаться вдоль оси Х.

Точка 5, соединенная жесткой двухсторонней координатной связью с плоскостью УОZ лишает деталь возможности вращаться вокруг оси Z.

Шестую степень свободы перемещения вдоль оси У лишает точка 6, расположенная на плоскости Х1О1Z1 и соединенная жесткой двухсторонней координатной связью с плоскостью ХОZ.

Таким образом, на оси цилиндрической поверхности оказались четыре координатные точки 1, 2, 3, 4 и она лишает деталь четырех степеней свободы – два перемещения вдоль осей и два вращения вокруг осей. Ось длинной цилиндрической поверхности, лишающая заготовку четырех степеней свободы, называется двойной направляющей базой.

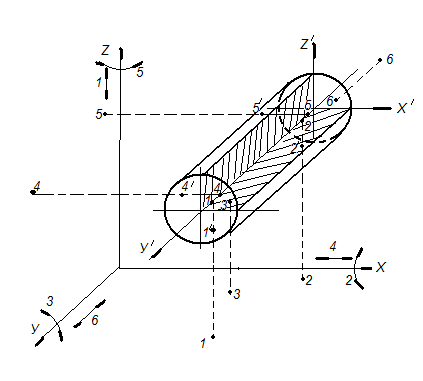

На рисунке 2.15 – схема базирования, приведена схема базирования короткой цилиндрической заготовки с соотношением

Рисунок 2.15 – схема базирования

При базировании коротких цилиндрических заготовок поступают аналогично предыдущему случаю, т.е. проводим мнимые координатные плоскости через плоскости Х1О1У1 и У1О1Z1, на которых берем точки и соединяем их с плоскостями ХОУ и УОZ. Разница лишь в том, что точки 1,2 и 4,5 настолько близко расположены друг к другу, что они не могут лишать заготовку возможности вращаться вокруг осей Х и Z. Поэтому координатная точка 1 будет лишать заготовку возможности перемещаться вдоль оси Z; точка 3 будет лишать заготовку возможности вращаться вокруг оси У, а точка 4 – возможности перемещаться вдоль оси Х. оставшиеся три степени свободы: перемещения вдоль оси У, вращений вокруг осей Х и Z лишает торец заготовки, как установочная база с большими габаритными размерами. В этом случае ось цилиндрической поверхности лишает заготовку двух степеней свободы и называется двойной опорной базой.

Для реализации теоретической схемы базирования по оси цилиндрической поверхности применяются:

- для оси наружной поверхности самоцентрирующие механизмы;

- для оси внутренней цилиндрической поверхности самоценрирующие механизмы, оправки конусные или под запрессовку.

Часто на практике для упрощения конструкции установочных элементов используют в качестве баз не ось цилиндрической поверхности, а ее образующую, тогда координатные точки 1, 2, 4,5 (2,4) будут не на оси, а на образующей цилиндрической поверхности точки 11,21 41,51 (21, 41) (рис. 2.14 и 2.15). Для реализации такой схемы базирования (база образующая цилиндрической поверхности) применяются:

- для наружных поверхностей установка во втулки или на призмы;

- для внутренней цилиндрической поверхности установка на оправки с гарантированным зазором (длинные цилиндрические поверхности), или на пальцы (короткие цилиндрические поверхности).

Конусные оправки

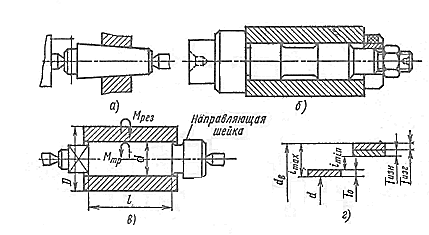

Конусные оправки обеспечивают высокую точность центрирования (Рисунок 2.16 – конусные оправки). Конусность рабочей части оправки, принимается равной  .

.

Заготовка на оправку насаживается легкими ударами. Благодаря paсклинивающему действию оправки достигается совмещение осей оправки и базового отверстия. Кроме того, заготовка удерживается от поворота за счет достигнутого натяга и зажима ее не требуется. Недостатком таких оправок является: отсутствие точного ориентирования партии заготовок по длине за счет изменений в пределах допуска диаметра базового отверстия, а следовательно, невозможность обработки торцов и уступов на предварительно настроенных станках; невозможность установки длинных деталей, так как деталь будет удерживаться только на одном конце.

Рисунок 2.16 – конусные оправки

На рисунке 2.16 в приведена конструкция оправки под запрессовку. Такие оправки позволяют обеспечить высокую точность центрирования. Применяя упорные кольца при напрессовке, можно точно ориентировать положение заготовки по длине оправки. Использование таких оправок позволяет производить одновременную подрезку обоих торцов заготовки. Недостаток оправок – необходимость установки на механическом участке дополнительного оборудования – прессов для запрессовки и распрессовки оправок.

При конструировании оправок под запрессовку необходимо определить диаметр рабочей части. При обработке заготовки на нее действуют момент от силы резания Мрез, стремящийся провернуть заготовку на оправке.

Для нормальной работы оправки необходимо обеспечить условия, чтобы момент трения между оправкой и заготовкой был больше момента от силы резания.

Мтр.>Мрез. или Мтр. = КМрез (2.16)

; (2.17)

; (2.17)

где: Ртр.- сила трения, создаваемая между заготовкой и оправкой;

К - коэффициент запаса;

Ррез. – сила резания Рz. Откуда

Ртр.=  (2.18)

(2.18)

В свою очередь сила трения Ртр. создается за счет давления от запрессовки заготовки на отравку.

Ртр. = р1πdℓf (2.19)

где: р1 – удельное давление, созданное между оправкой и заготовкой;

f – коэффициент трения между оправкой и заготовкой.

Подставляя формулу (2.19) в (2.18) и определим величину Р1

р1πdℓf =  (2.20)

(2.20)

р1=  (2.22)

(2.22)

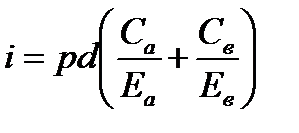

Величина удельного давления определяется натягом. На основании теории толстостенных сосудов мы можем написать, что полный натяг, зависящий от радиальных перемещений вала и отверстия (оправки и заготовки)

(2.23)

(2.23)

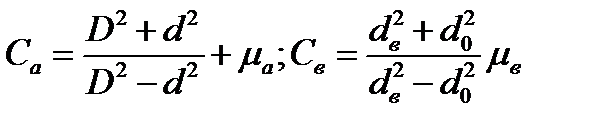

где d - внутренний диаметр заготовки; Еа и Ев – модули упругости материала детали и оправки;

(2.24)

(2.24)

здесь D – наружный диаметр заготовки; dB, do – наружный и внутренний (при полной оправке) диаметр оправки; μa, μв – коэффициенты Пуассона для материала заготовки и оправки (для чугуна μ== 0,25, для стали μ= 0,3).

Подставляя в формулу (2.23) формулу (2.22), получим выражение для расчета минимально необходимого натяга

imin =

(2.25)

(2.25)

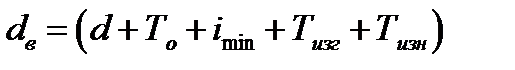

Для определения диаметра оправки рассмотрим расположение полей допусков соединения оправка-заготовка (рисунок 2.16, г). Здесь. d и То – диаметр и допуск базового отверстия заготовки; Тизг и Тизн – допуски на изготовление и износ оправки. Исполнительный диаметр оправки dв можно определить как

(2.26)

(2.26)

Следовательно, рассчитав imin, зная То и выбрав Тизг и Тизн, можем рассчитать диаметр оправки. Обычно выбирают Тизг = 0,01÷0,02 мм; Тизн = 0,02÷0,03 мм. Выбор мощности пресса производят по максимальному натягу imax.

Дата добавления: 2016-01-03; просмотров: 2489;