Основные опоры для установки деталей по плоским базовым поверхностям

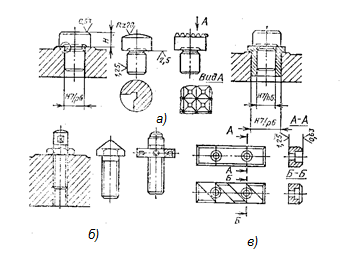

Теоретическая схема базирования была рассмотрена ранее (см. рисунок 2.9 ). В качестве установочных элементов при этом применяются постоянные опоры и опорные пластины. Конструкции и размеры опор и пластин определены специальными стандартами.

На рисунке 2.12 а приведены стандартные опоры (ГОСТы 13440-68, 13441-68,13442-68) и на рисунке 2.12 б регулируемые опоры (ГОСТы 4084-68, 4085-68, 4086-68). Отверстия под опоры в корпусе приспособления выполняют сквозными, сопряжение опор с отверстиями – по посадке  или

или  . Площадки в корпусе под головки опор должны слегка выступать, их обрабатывают с одного рабочего хода. При частой смене изношенных опор их устанавливают в переходную стальную каленую втулку по посадкам

. Площадки в корпусе под головки опор должны слегка выступать, их обрабатывают с одного рабочего хода. При частой смене изношенных опор их устанавливают в переходную стальную каленую втулку по посадкам  или

или  , а втулка в корпус приспособления по посадкам

, а втулка в корпус приспособления по посадкам  или

или  .

.

Рисунок 2.12 – конструкции опор (а – жесткие, б - регулируемые) и пластин (в)

Головку Н высотой выполняют с отклонениями посадок h6 или h5 , чем обеспечивается их взаимозаменяемость.

На рисунке 2.12 в представлены конструкции опорных пластин по ГОСТ 4743-68. Изготовляют пластины двух типов – плоские и с косыми пазами. Плоские пластины рекомендуется закреплять на вертикальных стенках корпуса приспособления. Пластины, так же как и опоры, закрепляют на выступающих площадках корпуса приспособления. Выбор типа и размеров опор зависит от размеров и состояния базовых поверхностей заготовки. Детали с обработанными («чистыми») базовыми плоскостями больших размеров устанавливают на пластины, небольших размеров – на опоры с плоской головкой. Детали с необработанными («черными») базами устанавливают на опоры со сферической или насеченной головками. Опоры со сферической головкой применяют только при установке узких деталей, чтобы увеличить расстояние между точками опоры.

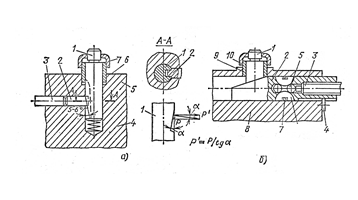

В приспособлениях применяют два типа вспомогательных опор – самоустанавливающиеся и подводимые.

На рисунке 2.13 а - виды опор, приведена схема стандартной самоустанавливающейся опоры по ГОСТ 13159-67. Плунжер 1 опоры устанавливают выше основных опор. При установке заготовка под собственным весом утапливает плунжер, преодолевая сопротивление пружины 4, до тех пор пока она займет правильное положение на основных опорах. После этого плунжер 1 жестко фиксируется через стержень 3 и штифт 2 с косым срезом. Вся опора смонтирована в корпусе 5. Для предохранения направляющих плунжеров от попадания стружки в конструкции имеется направляющая втулка 6 и защитный, колпачок 7. Угол скоса фиксирующего штифта 2 меньше угла самоторможения (5-6º) Плунжер 1 от проворота относительно своей оси удерживается с помощью шпоночного выступа штифта 2. Пружину 4 выбирают так, чтобы она не могла приподнять заготовку над основными опорами. Для приведения опоры в исходное положение ее необходимо растормозить.

Рисунок 2.13 – виды опор

Достоинства самоустанавливающихся опор: быстродействие (плунжер 1 автоматически входит в соприкосновение с заготовкой); возможность одновременного управления (стопорения) несколькими опорами от одного привода (например, через клиновую систему). Недостаток – не применяют при установке тяжелых заготовок и больших значениях сил, действующих вдоль оси плунжера 1. На рисунке 2.13 а приведена схема сил, действующих на клиновом скосе плунжера опоры при работе, которая показывает, что ввиду малости угла α сила Р' во много раз больше силы Р, а это требует увеличения прочности и габаритных размеров стопорного устройства.

На рисунке 2.13 б приведена нормализованная конструкция (МН 350-60) клиновой подводимой опоры. Если в приспособлении нет заготовки, то плунжер 1 опоры располагается ниже основных опор. После установки заготовки на основные опоры, вручную движением клина 2 влево, выдвигают плунжер 1 до соприкосновения с поверхностью заготовки. Вращаясь, винт 3 нажимает на шарики 5, которые при сближении выдвигают в радиальных пазах сегментные шпонки 6 до упора их в корпус 8. Опора стопорится за счет сил трения на поверхностях соприкосновения шпонок с корпусом приспособления. Кольцевая пружина 7 обеспечивает возврат шпонок при раскреплении опоры. Клин 2 предохраняется от поворота планкой 4. Детали 9 и 10 предохраняют опору от засорения. Угол наклона клина равен 15º, и клиновая опора является самотормозящей, но имеет достаточный ход.

Достоинством подводимой опоры по сравнению с самоустанавливающейся является способность выдержать значительно большие силы Р, действующие вдоль оси плунжера 1. Это легко можно доказать, проанализировав схему сил, действующих на клине.

К недостаткам подводимой опоры следует отнести: низкую производительность, связанную с ручным подводом опоры; невозможность одновременного управления несколькими опорами; неприменимость при обработке легких и маложестких деталей, так как при подводе опоры вручную можно нарушить положение детали, определяемое основными опорами.

Дата добавления: 2016-01-03; просмотров: 1358;