Общие требования, предъявляемые к установочным элементам.

1. Число и расположение установочных элементов должны обеспечить необходимое базирование заготовки, устойчивость и жесткость ее закрепления. Излишнее число установочных элементов всегда· приводит к неопределенному положению заготовки в пространстве. Для обеспечения устойчивого положения заготовки в приспособлении расстояние между опорами выбирают возможно большим.

2. Рабочие поверхности установочных элементов должны быть небольших размеров. Это необходимо для уменьшения влияния погрешности изготовления технологической базы и ее макронеровностей на величину погрешности базирования.

3. Установочные элементы не должны портить базовой поверхности заготовки при установке по обработанным поверхностям. Это требование ограничивает стремление свести контакт установочных элементов с базой к точке, которое вытекает из предыдущего требования.

4. Установочные элементы должны быть жесткими и обеспечивать сопряжения их с корпусом приспособления. Это требование связано с необходимостью уменьшить влияние собственных деформаций установочных элементов и других контактных деформаций в их сопряжениях с корпусом приспособления на величину погрешности закрепления заготовки ωз.

5. Конструкции установочных элементов должны обеспечивать быструю их замену при износе или повреждении.

6. Рабочие поверхности установочных элементов должны обладать высокой износостойкостью. Это необходимо для уменьшения влияния износа установочных элементов на погрешность установки. Для этого установочные элементы изготовляют из углеродистых сталей У7 А – У10А с закалкой до твердости HRC 50…55 или из сталей марок 20 или 20Х с цементацией рабочих поверхностей на глубину 0,8-1,2 мм и закалкой до той же твердости. В серийном производстве при небольшом сроке службы приспособления для удешевления его конструкции установочные элементы изготовляют из сталей 45 или 40Х с закалкой до твердости HRC 35…40. В некоторых случаях для особо точных приспособлений в массовом производстве на поверхности установочных элементов наплавляют твердый сплав.

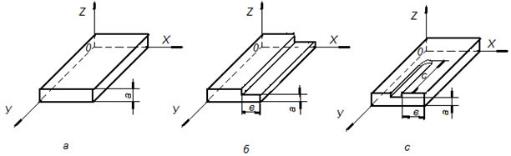

7. Для выполнения пункта 1 общих требований иногда нет необходимости лишать деталь всех шести степеней свободы и тогда применяют схему неполного базирования. На рисунке 2.11– варианты обработки, приведены примеры обработки детали.

Рисунок 2.11– варианты обработки плоской поверхности

На детали (рисунок 2.11 а ) необходимо обработать плоскость, выдерживая размер а. в этом случае деталь достаточно лишить трех степеней свободы, оставив не лишенными степени свободы: перемещения вдоль осей ОХ и ОУ и вращения вокруг оси OZ.

На детали (рисунок 2.11 б) необходимо фрезеровать уступ, выдержав размеры а и в, поэтому достаточно лишить деталь пяти степеней свободы, оставив не лишенной возможность перемещения вдоль оси ОУ.

В третьем случае при обработке детали (рисунок 2.11 с) необходимо выдержать размеры а, в, с, поэтому деталь необходимо лишить всех шести степеней свободы и это будет полная схема базирования.

Неполные схемы базирования должны применяться всегда, когда есть для этого возможность, это упрощает и удешевляет конструкцию приспособления.

Дата добавления: 2016-01-03; просмотров: 1283;