Особливості морфології та структура пористих шарів

Результати численних досліджень показали, що структура шарів пористого кремнію залежить від параметрів процесу анодування та післяанодної обробки, а також від типу кремнієвої підкладки і концентрації легувальної домішки в ній.

Найбільш загальною характеристикою поруватого шару є така величина як поруватість. Вона показує вилучену частку кремнію і визначається за формулою:

, (3.1)

, (3.1)

де rSi — густина кремнію, а rПК — відповідно густина поруватого шару.

Діаметри пор та пустот змінюються в дуже широкому інтервалі від нанометрових до мікрометрових розмірів. Таким чином, шари ПК можуть бути поділені на мікропористі (характерний діаметр пор складає одиниці нм), мезопористі (з діаметром пор 5-50 нм) та макропористі (з перерізом більше 50 нм). Величина пористості шарів ПК є важливою характеристикою матеріалу. Сьогодні виготовляють шари ПК високої пористості (до 95%).

Пористість зростає зі збільшенням густини струму анодування і зменшенням концентрації розчину HF. Якщо густину струму під час травлення раптово змінити від одного значення до іншого, то з цього моменту і мікроструктура почне формуватися інша, відповідна до нового струму. Фактично поруватий шар складатиметься з двох шарів із різними морфологіями [10,11].

Майже всі нанопористі шари кремнію виявляють декотрий ступінь неоднорідності з глибиною [1], тобто існує кінцевий градієнт пористості. Це відбувається завдяки природі самого процесу електролітичного травлення, а також обладнанню, що використовується для анодування [1]. Більшість пористих шарів виявляє від’ємний градієнт пористості, тобто пористість зменшується зі збільшенням глибини шару. В тонких плівках сам процес народження пор є причиною такої неоднорідності. Для товстих шарів суттєву роль може грати вторинне хімічне травлення, враховуючи, що верхня частина шару підлягає травленню довше ніж нижня.

Поруватість на зразках, які виготовляються при постійних умовах, є постійною на різних глибинах поруватого шару. Збільшення часу травлення, таким чином, веде лише до збільшення товщини шару ПК. Cуттєвою рисою морфології ПК є також планарність границі ПК – підкладка. Цей факт пов’язують із наявністю механізму зворотнього зв’язку, який регулює процес пороутворення. Якщо одна з пор починає рости скоріше й обганяє сусідні пори, то вона починає рости й у бокових напрямках. Тоді її ріст уповільнюється через більш суттєву витрату реагентів.

Після вилучення ПК з електролітичної комірки під час сушки в результаті дії сил поверхневого натягу рідини може відбуватися фрагментація пористого шару [1]. Вирішенням цієї проблеми є заміна рідини на СО2 під тиском, який згодом видаляється з пор в суперкритичному процесі сушки.

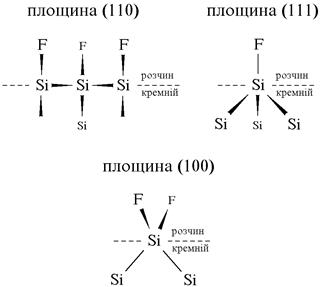

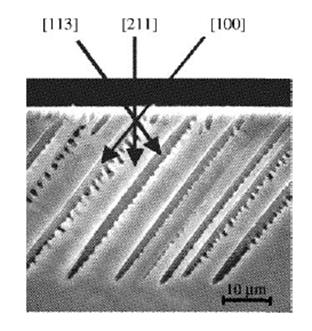

На ріст пор впливає анізотропія кристалічної решітки ПК: переважним напрямком розповсюдження пор є кристалографічний напрямок <100>. Цей ефект сильніше проявляється при великих струмах анодування. Відомо, що при малих струмах структура пор є в значній мірі хаотичною [11], хоча пори й мають переважний напрямок розповсюдження, причому не завжди <100>. Так, в [15] в підкладці з поверхнею (111) при малих струмах анодування методами сканувальної тунельної спектроскопії спостерігалося розповсюдження пор у напрямку протікання струму, тобто нормально до поверхні.

Рис. 3.1. Орієнтація зв’язків кремнію у різних кристалографічних площинах [10]

Рис. 3.1. Орієнтація зв’язків кремнію у різних кристалографічних площинах [10]

|

Пояснити <100> – анізотропію розчинення кремнію можна тим, що в площині (100) кожен поверхневий атом Si має по два обірвані зв’язки, симетрично направлені в розчин — найбільше серед площин із низьким індексом Міллера (рис. 3.1).

Приклади різних напрямків росту пор по відношенню до поверхні підкладки (при різних орієнтаціях підкладки) представлені на рис 3.2.

|

|

Рис. 3.2. Пори, сформовані на підкладках з орієнтацією поверхні а - (100) та б - (211)

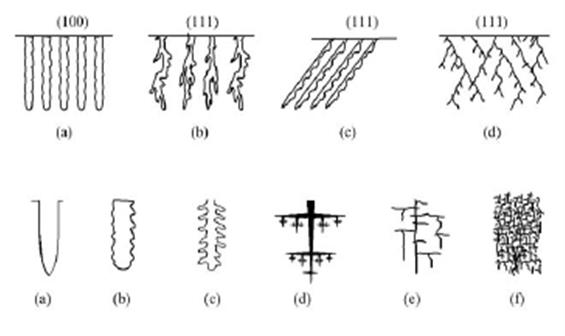

Взагалі в ПК пори можуть мати різну конфігурацію. Схематично їх різномаїття можна класифікувати за такими параметрами (рис.3.3):

· напрямок росту пор по відношенню до поверхні підкладки – орієнтація;

· види розгалуження пор;

· ступінь заповнення пор (для макропор);

· неоднорідність за глибиною ПК.

| |

| |

| |

| |

Рис. 3.3. Схематично представлена класифікація пор за такими параметрами: орієнтація росту пор (1); види розгалуження пор (2); ступінь заповнення пор макропор (3); неоднорідність за глибиною ПК (4).

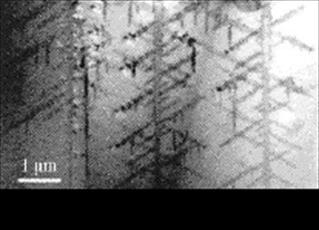

На мікроструктуру ПК докорінно впливають параметри кремнієвої підкладки. Морфологію пор суттєво змінює не лише тип, але й концентрація легувальної домішки. Для ПК на слабко легованих підкладках цей ефект є вельми слабким. Приміром, для підкладок p-типу з опором >1 Ом·см його не спостерігається взагалі. Зате у виродженому кремнії мікроструктура пор має зовсім інший вигляд, ніж у слабко легованому, особливо для n-типу. Морфології ПК, як правило, об’єднуються у чотири основних групи: n, p, n+ та p+ [10].

|

|

Рис. 3.4. Структура пор у кремнії n-типу: випадок невиродженого кремнію (а) та виродженого кремнію (б)

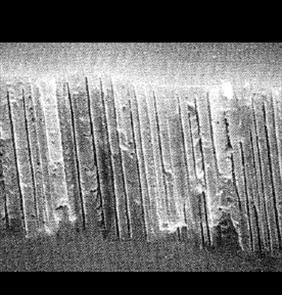

При збільшенні концентрації донорів до величини, характерної для виродженого кремнію, сама структура пор різко змінюється, стає волокнуватою і менш чутливою до кристалографічної орієнтації. Поруватість збільшується, довгі основні пори густо обростають невеликими боковими “почками”, які часто розвиваються в “гілки” (рис.3.4, б). Структура сильно легованого ПК p-типу фактично є подібною до структури виродженого ПК n-типу.

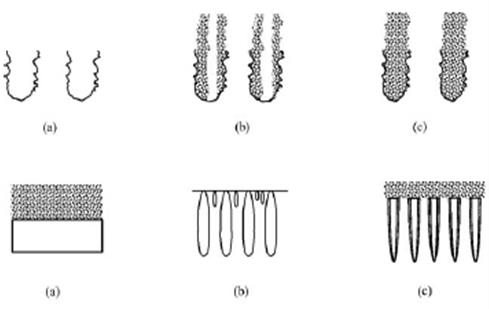

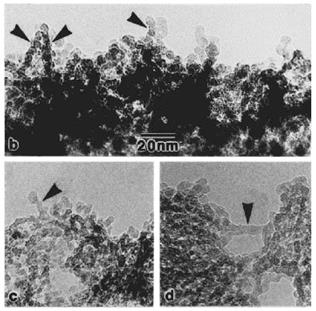

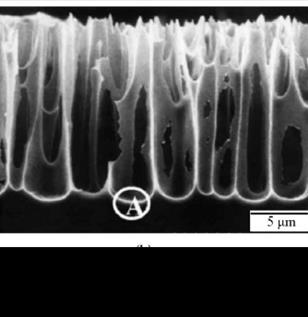

Шар невиродженого ПК p-типу відрізняється від поруватого шару на слабко легованій підкладці n-типу перш за все значно меншими діаметрами пор і відстанями між порами, які складають кілька нанометрів. Пори, на відміну від n-ПК, взаємопов’язані, тобто проникають одна в одну. Структура шару є “губкоподібною” (рис.3.5, а).

Але на таких підкладках можна отримати також макропори, причому їх поверхня може бути вкритою шаром нанопоруватого кремнію (рис.3.4, б).

|

|

|

Рис. 3.5. Структура пор у не виродженому кремнії р-типу: зображення ПЕМ нанопоруватого кремнію (а) та зображення РЕМ макропор, поверхня яких (на вставці) вкрита шаром нанопоруватого кремнію (б)

Пояснення залежності мікроструктури шарів ПК від ступеня легування може бути таким. На основі досліджень вольт-амперних характеристик зразків ПК з різним типом та концентрацією легувальної домішки робиться висновок про існування на границі кремній-електроліт потенціального бар’єру типу Шотткі для носіїв заряду. У слабко легованому кремнії перехід заряду через бар’єр відбувається за рахунок термоелектронної емісії, тому важливою є висота бар’єру, а не ширина. У виродженому напівпровіднику стає можливим тунелювання носіїв через бар’єр. В цьому випадку, навпаки, більше значення має саме ширина бар’єру. Різні механізми протікання струму через поверхню кремнію визначають локальну конфігурацію розчинення кремнію на кінцях пор, а значить і всю морфологію поруватого шару.

Модель структури ПК складається щонайменше з трьох шарів: 1 – власне пористий кремній; 2 – перехідна область з підвищеною конценцентрацією легуючих та фонових домішок, власних точкових дефектів та їх комплексів; 3 – пружньо деформований вихідний монокристалічний кремній.

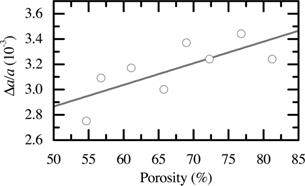

За допомогою метода рентгенівської дифракції було продемонстровано, що атомна решітка ПК, сформованого на пластинах кремнію р+-типу, є розширеною по відношенню до атомної решітки підкладки, і це розширення збільшується зі зростанням пористості (рис. 3.6). Таке розширення пояснювалося наявністю водневих зв’язків на внутрішній поверхні ПК або оксиду, сформованого на зістареному ПК. Розширення решітки ПК збільшувалося також при змочуванні матеріалу деякими органічними розчинами, ймовірно завдяки зміні поверхневої напруги кремнієвих наноструктур [1].

Рис. 3.6 Залежність розширення атомної решітки від пористості ПК.

Дифракційні картини пропускання електронів, отримані на сильно легованих шарах ПК, показують чіткі плями дифракції Брегга, характерні для хорошого монокристалічного матеріалу. Це свідчить про те, що в процесі утворення ПК відбувається саме локальне розчинення кремнію, а не, скажімо, переосадження. Для ПК на слабко легованих підкладках плями Брегга є менш чіткими. Це можна пояснити окисненням плівки, яке є більш швидким для слабко легованих матеріалів. Існують також інші інтерпретації розмитості дифракційних плям (наприклад, пояснюють явище значним викривленням поруватої структури через внутрішні напруження). Інколи для пояснення ефекту дослідники залучають аморфну фазу.

При високому ступеню окислення формуються залишкові ізольовані кристаліти, що розташовані в оксиді. Незважаючи на те, що зв’язок між кристалітами втрачений, більшість ізольованих кристалітів мають кристалографічну орієнтацію таку ж як і підкладка.

Порівняння даних електронної мікроскопії та розрахунків та дослідження залежності концентрації водню в ПК від пористості зразка дозволило виявивити фрактальну структуру поверхні ПК. В термінах фрактальної геометрії фрактальна розмірність нанокристалітів залежала від пористості наноструктурованого ПК та змінювалась в широких межах 2,1-2,4 [32].

Цікаво, що ініїцювати рост пори в певному місці і з певними формою та розмірами, застосовуючи зовнішній вплив, можна лише для макропор. Для утворення регулярних макропоруватих структур, напрклад, створювалися затравні ямки травлення із застосуванням фотолітографії.

Нещодано було запропоновано новий метод формування макропористого кремнію на низькоомній р-типу Si підкладці - метод метал-каталітичного електрохімічного травлення.

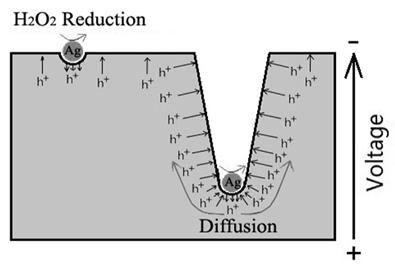

Справа в тому, що для того, щоб сформувати макропори необхідно перерозподілити дірки в підкладці і акумулювати дірки в місцях травлення макропори. Для цього можна використати наночастинки каталізатора (рис. 3.7.).

Рис. 3.7. Схематичне представлення процесу формування макропори під час метал-каталітичного електрохімічного травлення.

На першому епапі, формують наночастинки каталізатора Ag шляхом занурення підкладки у водний розчин HF і AgNO3. Потім проводять електрохімічне травлення в розчині HF/Н2О2. Синергетичний ефект каталізатора Ag і зовнішнього прикладеного електричного поля успішно сприяє утворенню макропористого кремнію з великим розміром пор. Благородний метал діє як мікроскопічний катод і відбуваєься реакція:

Цікавою особливістю методу хімічного травлення кремнію в паровій фазі є існування двох процесів – безпосередньо хімічного травлення кремнієвої пластини реагентами парової фази та конденсації крапель реагентів парової фази. В останньому випадку формуються макропори.

Дата добавления: 2015-12-29; просмотров: 927;