Литье под давлением

Литье под давлением - наиболее производительный способ изготовления небольших отливок из цветных металлов и сплавов с высокой точностью по размерам и чистотой поверхности. Отливки получают в стальных прессформах. Расплавленный сплав заполняют в прессформу под давлением поршня до 300 МПа., который быстро затвердевает и образует отливку. Затем пресс-форма раскрывается и отливка удаляется толкателем.

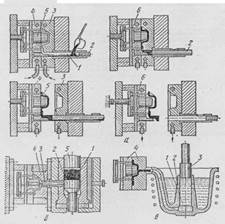

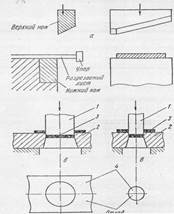

На рисунке 2.7. представлены схемы машин для литья под давлением.

Рис. 2.7. Схемы машин для литья под давлением: а - с холодной горизонтальной камерой прессования; б - с холодной вертикальной камерой; в - с горячей вертикальной камерой

По своей сущности, литье под давлением является высокомеханизированным процессом с минимальным применением ручного труда.

Литьем под давлением изготавливают отливки от нескольких граммов до десятков килограммов из алюминиевых, магниевых, медных и других сплавов. Этим способом можно получать отливки простой формы и сложной конфигурации. Нередко такие детали отправляют на сборку без механической обработки. Производительность процесса до 3000 и более отливок в час.

Недостатком способа является ограниченная масса отливок (до 50 кг), высокая стоимость и сложность изготовления прессформ, трудность получения отливок со сложными полостями.

Центробежное литье

При центробежном литье металл заливают во вращающуюся форму, при этом заполнение и охлаждение отливки происходит в поле центробежных сил. Этим способом изготавливают отливки из чугуна, стали, сплавов титана, алюминия, меди, магния и цинка. Этим способом получают заготовки трубы, втулки, кольца, гильзы двигателей, подшипники качения, даже оси железнодорожных колес и другое. Масса отливок может составлять от нескольких килограммов до 45 тонн, а толщина стенок от нескольких миллиметров до 350 мм. Точность и чистота поверхности отливок зависят от материала формы. Этот способ занимает промежуточное время между литьем в кокиль и литьем в песчаные формы.

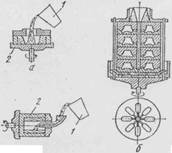

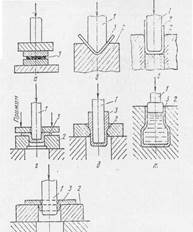

Центробежные силы, действующие на жидкий металл в момент заполнения формы, кристаллизации и охлаждения отливок, способствуют получению мелкозернистой структуры, увеличению плотности отливок, уменьшению усадочной и газовой пористости, повышению механических свойств. Центробежным литьем можно получить тонкостенные отливки из сплавов с низкой жидкотекучестью, что невозможно сделать при других способах литья. На рис.2.8. представлены схемы машин для центробежного литья.

Рис. 2.8. Схемы машин для центробежного литья: 1 - ковш; 2 – формы

Скорость вращения формы зависит от диаметра отливки и плотности сплава. Наиболее часто ее рассчитывают по формуле n = 5520Ögr , где g -плотность сплава; r - внутренний радиус отливки. Для различных отливок частота вращения составляет от 250 до 1500 мин--1 .

Недостатки способа: наличие усадочной пористости, ликватов и неметаллических включений на внутренних поверхностях, возможность появления дефектов в виде продольных и поперечных трещин.

2.2. Заготовки из проката

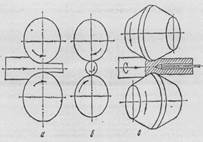

На рис.2.11. показаны основные способы прокатки.

Рис.2.11. Основные способы прокатки: а - продольная; б - поперечная; в - винтовая.

При продольной прокатке металл под действием сил трения втягивается в зазор между валками, вращающимися в разных направлениях. Почти 90% всего проката (листовой и профильный) получают продольной прокаткой.

При поперечной и винтовой прокатке заготовка деформируется валками, вращающимися в одну сторону. При винтовой прокатке металл кроме вращательного движения получает еще и поступательное движение. Этот вид прокатки применяется для получения труб. На рис.2.12. представлен сортамент прокатной продукции продольной прокатки.

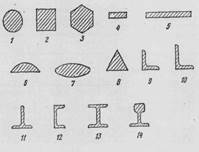

Рис. 2.12. Сортамент прокатной продукции: 1- круг; 2 - квадрат; 3 -шестигранник; 4 - полоса; 5 - лист; 6 - сегментная сталь; 7 — овальная сталь; 8 - трехгранная сталь; 9 - равнобокий уголок; 10 - неравнобокий уголок; 11 - тавровая балка; 12 - швеллер; 13 - двутавровая балка; 14 – рельс

В нашей стране, почти все изделия, получаемые прокаткой, стандартизированы. В стандартах приведены размеры, площадь поперечного сечения, масса длины профиля и допускаемые отклонения от номинальных размеров. В стандартах на профили (балки, швеллеры, уголки и т.д.), применяемые для изготовления различных конструкций, приведены так же момент сопротивления, момент инерции, радиус инерции и др.

Все прокатные изделия в зависимости от их формы делят на четыре основные группы: сортовую сталь, листовую сталь, трубы и специальные виды проката.

В зависимости от назначения сортовой прокат делят на профили общего (кругляк, квадрат, полосы, уголок, швеллер, двутавр и т.д.) и специального (рельсы и профили для автотракторостроения, строительства, вагоностроения и т.д.) назначения.

Основными технологическими операциями прокатного производства являются: подготовка исходного металла; нагрев; прокатка; отделка проката.

Подготовка исходных металлов (слитков и заготовок) к прокатке заключается в удалении различных поверхностных дефектов, что увеличивает выход готовой продукции.

Нагрев слитков и заготовок перед прокаткой должен обеспечить их высокую пластичность, высокое качество готового проката и получение требуемой структуры металла.

При прокатке контролируют начальную и конечную температуру, заданный режим обжатия, проверяют настройку валков, проверяют размеры и форму проката.

Отделка проката заключается в удалении окалины и резке на мерные заготовки.

Прокатку листов и полос производят в гладких валках. Уменьшение толщины прокатываемого металла в каждом проходе достигается сближением валков на заданное расстояние.

Прокатку сортового и фасонного металла (квадрата, круга, швеллера, рельса и т.д.) осуществляют в калиброванных или ручьевых валках, т.е. на рабочих поверхностях валков сделаны углубления (ручьи) требуемой формы прокатываемого изделия. Просвет между двумя углублениями в валках называется калибром.

Если прокат получают с предварительным нагревом заготовок, то это будет горячий прокат, а без нагрева - холодный прокат. Холодный прокат применяется преимущественно для изготовления листов и ленты толщиной менее 3 мм.

После прокатки изделие подвергают правке ( особенно листовой прокат на роликовых правильных машинах) и резке на мерные заготовки на различных разделительных машинах ( ножницы, пресса и т.д.)

Различают листопрокатное, профильное и трубопрокатное производство.

Листовой прокат в автомобилестроении идет на изготовление кузовов и многих деталей подвески и рам.

Профильный металл используется как заготовки для штамповочного производства при изготовлении различных деталей сложной конфигурации двигателя, КПП. Мостов, и т.д., а так же при ремонте для изготовления

новых или ремонтных деталей посредством механической и термической обработки.

2.3. Заготовки, получаемые ковкой и штамповкой

Ковка и штамповка характеризуются неравномерностью деформации. Для оценки величины деформации при ковке и штамповке используют коэффициент уковки, который выражается

K0c = F2/F1 = H/h>l, (2.1.)

где fi и F2 - площадь сечения поковки соответственно до и после нее.

Задачей кузнечно-штамповочного производства является получение заготовок (иногда и деталей) необходимой формы и размеров с заданной чистотой поверхности и физико-механическими свойствами.

Ковку и штамповку относят к кузнечным способам обработки. Ковка - это процесс получения заготовок путем нанесения по поверхности металла ударных нагрузок специальным инструментом (кувалда, молоток, боек). При свободной ковке металл между плоскими бойками при механизированной ковке и между кувалдой и наковальней при ручной ковке течет свободно в стороны. Свободная ковка очень трудоемкая и сложная и обычно применяется для изготовления заготовок для штамповочного производства с целью придания необходимой формы, близкой к готовой детали (например коленчатые стальные валы др. детали).

Методом свободной ковки получают все крупные поковки массой до 250 т и более. Мелкие и средние поковки обрабатывают малыми партиями. Исходным материалом при свободной ковке служат слитки, блюмы, болванки и прутковые катаные заготовки. ^

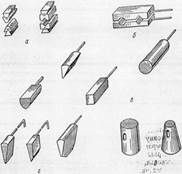

Инструмент, применяемый при свободной ковке показан на рис. 2.13.

Свободную ковку целесообразно применять в единичном производстве поковок сложной конфигурации.

Достоинства свободной ковки:

- универсальность в отношении массы, формы и размеров заготовок;

- меньше затраты на технологическую оснастку;

- возможность использования кузнечных машин небольшой мощности.

Для массового производства поковок применяют штамповку, производительность которой, в десятки раз больше, чем при свободной ковке, а квалификация рабочих, может быть значительно ниже. За счет этого достигается значительно большая точность размеров и чистота поверхности, что уменьшает припуски на последующую механическую обработку.

Штамповка может быть объемной и листовой, горячей или холодной.

Рис. 2.13. Инструменты для свободной ковки: а - бойки; б - обжимка; в - наметки, пережимки и раскатки; г - топоры; д - прошивки. Наиболее характерные операции свободной ковки показаны на рис. 2.14.

Рис. 2.14. Операции свободной ковки: а - осадка; б , в - высадка; г - протяжка; д - разгонка; е - прошивка;

При горячей объемной штамповке формообразование поковок осуществляется в штампах, рабочие полости (ручьи) которых допускают течение деформируемого металла только в определенном направлении и до определенных размеров, в результате чего достигается принудительное получение заданной формы и размеров поковки. Горячей объемной штамповкой получают поковки различной формы и размеров из стали, цветных металлов и сплавов. Техпроцесс горячей штамповки состоит из следующих операций: отрезка заготовок; нагрев заготовок; собственно штамповка ( в несколько переходов или операций); обрезка облоя и зачистка заусенцев; термообработка; правка и калибровка; отделка поверхности.

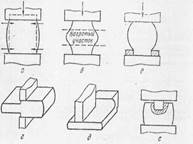

Штамповка может быть осуществлена в открытых и закрытых штампах. В открытых штампах поковка получается с облоем (некоторый избыток материала в исходной заготовке, вытесненным при штамповке в облойную канавку. В закрытых штампах поковка получается безоблойной. На рис. 2.15. показаны конструкции открытых и закрытых штампов.

Рис. 2.15. Штамповка в открытых (а) и закрытых (б) штампах: 1 - верхняя

половина штампа; 2 - нижняя половина штампа; 3 - конфигурация поковки; 4 - магазин; 5 – мостик

В открытых штампах вдоль всего внешнего контура штамповочного ручья по линии раздела верхней и нижней половин штампа сделана специальная узкая облойная канавка, через которую излишек металла выдавливается в полость (магазин) и образуется облой, который после получения заготовки должен удаляться вырубкой, срезанием или скалыванием. По мере затекания металла в облойную канавку, давление нарастает, что заставляет металл заполнять всю полость ручья штампа, обеспечивая хорошее формирование поковки. Отходы металла в облой могут составлять до 10...20 % от массы поковок. При штамповке в закрытых (безоблойных) штампах, металл деформируется в замкнутом пространстве. В этом случае уменьшается до 20 % расход металла и исключаются затраты на обрезку облоя. Однако закрытые штампы трудновыполнимы для деталей сложной формы, очень дороги в изготовлении и быстро выходят из строя. Кроме того, требуется высокая точность по объему при изготовлении предварительной заготовки. Отклонения в большую

сторону ведет к увеличению размеров получаемой заготовки и быстрому выходу из строя штампов, а в меньшую сторону - к появлению брака из-за неполного заполнения ручья штампа.

Холодная объемная штамповка выполняется как в открытых, так и закрытых штампах и является высокопроизводительным эффективным процессом изготовления небольших и точных заготовок и деталей из стали и цветных металлов и сплавов, с высокой чистотой поверхности, при этом металл упрочняется (наклепывается) и его механические и физические свойства изменяются.

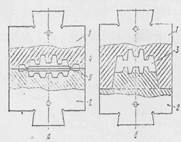

Основными операциями объемной холодной штамповки являются объемная формовка, выдавливание (прессование), калибровка, высадка и чеканка

(Рис. 2.16).

Рис. 2.16. Операции холодной объемной штамповки: а - объемная формовка; б,в,г - холодное выдавливание; 1 - пуансон; 2 - матрица; 3 - изделие

Объемная формовка - операция, при которой заготовку получают обжатием в открытом или закрытом штампе.

Холодное выдавливание - изготовление сплошных и полых тонкостенных изделий из толстой заготовки выдавливанием металла в зазор между пуансоном и матрицей. Оно выполняется прямым, обратным или комбинированным способами.

Холодная калибровка применяется для получения точных размеров и снижения шероховатости заготовок, полученных горячей объемной штамповкой или литьем.

Холодная высадка применяется для образования местных утолщений заготовок требуемой формы (головки болтов, заклепок, винтов и др. деталей).

Чеканка - операция получения рифленой поверхности на деталях.

Листовая штамповка - это метод получения плоских и объемных тонкостенных изделий из листа, ленты или полосы с помощью штамповки с нагревом или без нагрева. Изготовление заготовок из листов толщиной 0,1... 5,0мм применяется обычно холодная штамповка, а при толщине листов более 5мм -горячая штамповка.

Достоинства листовой штамповки:

- возможность изготовления прочных, жестких, тонкостенных деталей простой и сложной формы;

- высокая производительность процесса;

- экономичный расход металла;

- простота процесса;

- возможность механизации и автоматизации процесса.

Листовой штамповкой получают детали кузовов, рам, емкостей, рычаги подвески др. детали.

Все операции листовой штамповки можно разделить на разделительные (отделение одной части заготовки от другой) и формоизменяющие (получение изделий сложной формы перемещением элементарных объемов металла исходной заготовки без ее разрушения).

Разделительные операции:

- резка - последовательное отделение части материала от исходной заготовки по прямой или кривой линии;

- вырубка - единовременное отделение материала от исходной заготовки по замкнутому контуру, при этом отделяемая часть является изделием.

- пробивка - получение отверстий по замкнутому контуру внутри детали путем отделения части материала.

Формоизменяющие операции:

- правка применяется для устранения неровностей и искривлений, плоских деталей после вырубки или пробивки;

- гибка бывает одноугловая (V - образная); многоугловая.

- вытяжка - операция, превращающая плоскую заготовку в полую деталь или заготовку;

- протяжка - вытяжка с утоньшением, применяется для изготовления полых тонкостенных деталей;

- отбортовка и разбортовка - операции для образования борта по наружному контуру заготовки или по контуру ранее выполненного отверстия;

- формовка - изменение формы заготовки посредством местных деформаций.

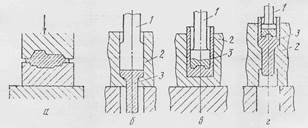

На рис. 2.17. приведены основные разделительные операции листовой штамповки, а на рис. 2.18. - формоизменяющие операции листовой штамповки.

Рис. 2.17. Разделительные операции листовой штамповки: а - резка; б - вырубка; 1 - пуансон; 2 - матрица; 3 - изделие; 4 - отходы.

Рис. 2.18. Формоизменяющие операции листовой штамповки: 1 - пуансоны; 2 - матрицы; 3 - изделия или полуфабрикаты

2.4.Заготовки порошковой металлургии.

Этот вид заготовок применяют для производства деталей, которые не могут быть изготовлены другими методами. Например, из тугоплавких металлов (вольфрам, молибден, ванадий и т.д.), из металлов, не образующих между собой сплавы, из металлов и неметаллов (медь и графит, графит и асбест, медь и асбест и другие).

Заготовки получают из порошков различных металлов, либо металлов и неметаллов (графит, кремнезем, асбест и др.) методом порошковой металлургии. Смесь порошков прессуют в прессформах под давлением (1...6)*103 кгс/см2 и затем спекают при температуре ниже температуры плавления основного компонента. Этим способом получают такие детали автомобилей как: медно-графитовые подшипники скольжения стартеров и др. узлов, накладки тормозных колодок, накладки дисков сцепления, магниты, контакты, медно-графитовые и графитовые щетки, и другие детали.

Этот способ обеспечивает возможность полной автоматизации процесса, минимальные отходы исходного сырья, высокую точность и качество изделий, не требующих последующей механической обработки.

2.5. Сварно-литые и сварно-кованые заготовки.

Заготовки деталей сложной формы или конфигурации получить каким-либо одним способом бывает или невозможно, или экономически не целесообразно. Например, балка заднего моста грузовых и легковых автомобилей.

Конструктивно такую сложную деталь разделяют на несколько более простых деталей, изготовление заготовок которых возможно с меньшими затратами, а после их изготовления их соединяют между собой сваркой. Составные части такой заготовки получают литьем или штамповкой. После чего их соединяют между собой обычно электродуговой или электроконтактной сваркой, а затем заготовка поступает на механическую обработку.

Так балка заднего моста состоит из двух листовых штампованных элементов, сваренных между собой вдоль оси балки и двух литых элементов, приваренных кольцевыми швами. Сварку обычно применяют электродуговую под флюсом или в среде углекислого газа.

Дата добавления: 2015-12-26; просмотров: 2012;