Литье по выплавляемым моделям

Сущность способа заключается в том, что заготовки получают заливкой в неразъемные тонкостенные керамические формы, изготовленные с помощью моделей из легкоплавящихся составов. На рис.2.5 показана схема изготовления форм по выплавляемым моделям.

Рис.2.5. Изготовление форм по выплавляемым моделям: а- блок моделей; б - блок покрытый слоем огнеупорного материала (оболочкой); в - заформованные модели

Достоинства способа:

- возможность изготовления из любых сплавов отливок сложной конфигурации, тонкостенных, с малой шероховатостью поверхности, высоким коэффициентом точности по массе, минимальным припуском на механическую обработку;

- возможность создания сложных конструкций, объединяющих несколько деталей в одну деталь;

- уменьшение расхода формовочных материалов на 1т. отливок, снижение материалоемкости производства;

- улучшение условий труда и уменьшение вредного воздействия литейного производства на окружающую среду.

Недостатки способа:

- процесс изготовления формы многооперационный, трудоемкий и длительный ;

- большое число технологических факторов, влияющих на качество формы и отливки;

- большая номенклатура материалов для получения формы.

Области применения - для изготовления отливок массой от 10 грамм до сотен килограмм из черных и цветных металлов наиболее эффективен в серийном и массовом производстве.

Модельные сплавы - это различные легкоплавкие сплавы, которые состоят из 50 % парафина и 50 % стеарина с температурой плавления около 50 °С и хорошей жидкотекучестью. Модели изготавливают запрессовкой подогретого модельного сплава в металлическую прессформу под давлением 0,3...0,5МПа.

Формирование керамической оболочки на блоках. Тонкая керамическая оболочка должна иметь высокую прочность и огнеупорность, хорошую податливость и газопроницаемость, обеспечивать высокую чистоту поверхности отливок. Оболочка общей толщиной до 5... 6 мм состоит из трех - восьми последовательно наносимых слоев. Для образования каждого слоя модель погружают в жидкую суспензию, затем обсыпают песком и сушат. Суспензия состоит из связующего - гидролизированного раствора этилсиликата (-70 %)у содержащего 40... 50 % SiO2, и пылевидного кварца (30 %).

Разработаны и другие связующие, например, растворы с низким содержанием Si O2 и добавками поверхностно-активных веществ. Применение жидко-стекольных суспензий ухудшает качество поверхности отливок. Для первого слоя целесообразно применять мелкозернистый песок, для последующих слоев - крупнозернистый с целью повышения газопроницаемости оболочки и снижения стоимости материала. В обычном кварцевом песке при прокаливании происходят полиморфные превращения, что может привести к образованию трещин и деформированию оболочки. Значительно более качественными в этом отношении являются плавленный кварц, корунд и другие материалы.

Сушку проводят на воздухе после нанесения каждого слоя в течение 2..4 ч Ее можно ускорить, используя пары аммиака. При сушке в псевдокипящем слое силикагеля ее продолжительность резко сокращается (до 3...5 мин.) при одновременном улучшении качества оболочек. Окончательное затвердевание оболочек происходит при прокаливании.

Выплавление моделей из керамических форм проводят различными способами. Легкоплавкие парафиностеариновые составы обычно удаляют в ваннах с горячей водой. Этот способ технически прост и обеспечивает возврат модельного состава до 90... 95 %. Его недостаток состоит в том, что при увеличении продолжительности пребывания в воде понижается прочность оболочек на этилсиликатном связующем.

Более тугоплавкие модельные составы выплавляют горячим воздухом, иногда паром.

Формовку оболочек проводят для их упрочнения. Для этого оболочковые формы устанавливают в опоки и засыпают песком или другим формовочным материалом, уплотняя на вибростолах.

Прокаливание оболочковой формы до 900... 1000 °С проводят для более полного удаления остатков модельных материалов и завершения процесса затвердевания формы, а так же для лучшего ее заполнения металлом при заливке.

Заливку проводят в горячие формы сразу же после их прокаливания.

Литье в металлические формы (кокили)

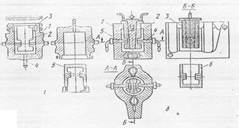

Литье в кокили получило большое распространение. Этим способом получают более 40 % всех отливок из алюминиевых и магниевых сталей, отливки из чугуна, стали и других сплавов. Сущность способа заключается путем свободной заливки расплава в металлические формы. Конструкции кокилей разнообразны: неразъемные и разъемные ( см. рис 2.6).

Рис.2.6. Типы кокилей: а - неразъемный с песчаным стержнем (1 - корпус; 2 - стержень; 3 - крышка; 4 - выталкиватель; 5 - отливка;) б - разъемный с металлическими стержнями; 1,2 - части корпуса; 3 - составной центровой стержень; 4,5 - стержни; 6 - отливка

Неразъемные кокили применяют для получения небольших отливок простой конфигурации, которые можно удалять без разъема формы.

Более сложные и крупные отливки получают в разъемных кокилях. Они обычно состоят из двух частей - полуформ с вертикальной, горизонтальной или сложными плоскостями разъема. Полость в отливках получают с помощью стержней, изготовленных из стержневой смеси или металла. При сложной форме металлический стержень делают разборным. Например (рис.2.6. б) стержень 3 состоит из трех частей. К концу затвердевания отливки сначала удаляют среднюю часть такого стержня (клин), затем его боковые части, стержни 4,5, раскрывают кокиль и извлекают отливку.

Для удаления воздуха и газов при заливке по линиям разъема кокиля или в специальных пробках устраивают газоотводные каналы глубиной 0,2... 0,5 мм. Кокили чаще всего делают из чугуна и стали. Для повышения стойкости (долговечности) кокиля и предупреждения поверхностей закалки стали или отбеливания чугуна на внутреннюю поверхность кокиля наносят огнеупорные покрытия и краски.

Интенсивность теплообмена между отливкой и кокилем в 3... 10 раз больше, чем при литье в разовые формы, что способствует получению мелкозернистой структуры. Однако, быстрое охлаждение расплава снижает его жидкотекучесть и затрудняет получение тонкостенных и сложных отливок. Поэтому в этих случаях кокили нагревают перед заливкой расплава до определенной температуры (100...300 °С) в зависимости от вида расплава и конфигурации отливки.

Литье в кокили - один из прогрессивных способов получения отливок, позволяет максимально механизировать и автоматизировать производственный процесс. Кокиль - форма многократного использования (до 300.,. 500 отливок) из стали массой 100. . 150 кг до 500 мелких чугунных отливок и несколько десятков тысяч отливок из сплавов алюминия. Отливки получаются с высокой точностью по размерам и чистой поверхностью, что уменьшает или совсем исключает последующую механическую обработку.

Дата добавления: 2015-12-26; просмотров: 1177;