Литье в кокиль (постоянные металлические формы)

Наиболее часто для изготовления кокилей применяют чугуны СЧ20, СЧ25, ВЧ42-12. Используются также стали 10 и 20, 15ХМЛ. Литьё в кокили используется в основном для получения отливок из сплавов алюминия и магния. Для сплавов на основе железа литьё в кокиль используется редко, т. к. стойкость кокилей при заливке их сталью или чугуном очень мала.

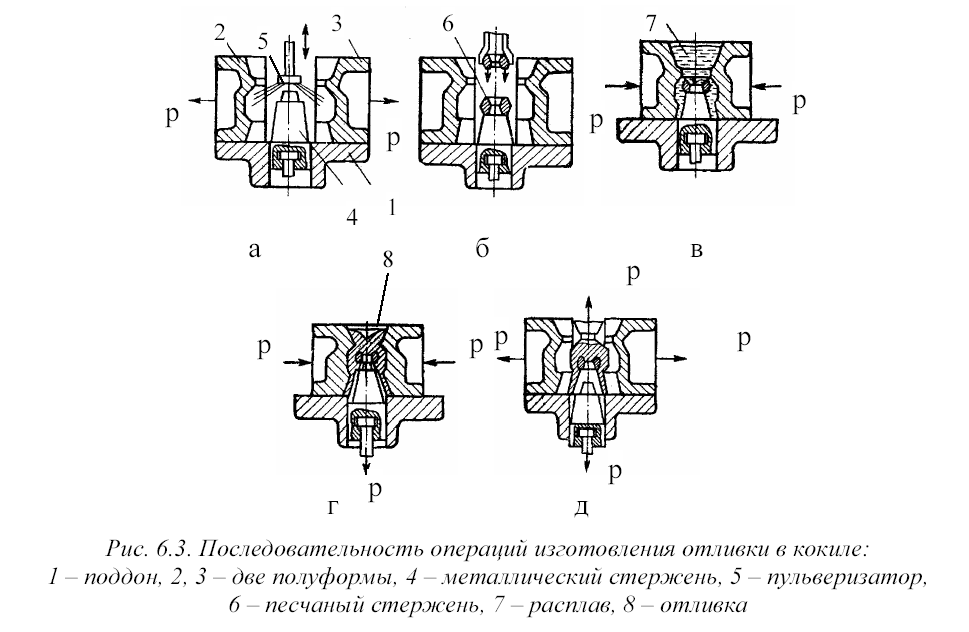

Технологический процесс начинается с очистки кокиля, его нагрева до 150 ...200 °С, смазки и покрытия внутренней поверхности кокиля огнеупорным составом 0,3 ... 0,8 мм в виде водной суспензии. При необходимости для получения внутренних поверхностей в кокиль устанавливают стержни, при этом производится его сборка и смыкание подвижных частей. Затем кокиль нагревается до рабочей температуры 150 ... 350 °С, производится заливка, выдержка, раскрытие, выбивка из отливок стержней (песчаных). Различают кокили с вертикальным и горизонтальным разъемом. Иногда кокили полностью или частично облицовывают огнеупорным материалом для повышения их стойкости и облДегочсетноииян рсетмваомнита м. етода являются высокая точность размеров и низкая шероховатость поверхностей отливок. Недостатки: высокая стоимость кокиля, низкая стойкость при получении отливок из чугуна и стали. Кроме того, вследствие большой теплоёмкости и теплопроводности кокиля, трудно получить тонкостенные детали.

Центробежное литье

Заливка металла производится во вращающиеся формы. Различают литьё во вращающиеся формы с горизонтальной и вертикальной осями вращения. Центробежный метод литья позволяет получать внутренние отверстия в отливках без применения стержней, т. к. металл под действием центробежных сил, которые должны превышать гравитационные, отбрасывается к наружным стенкам формы. При вращении формы с горизонтальной осью вращения отливают длинные отливки. Наиболее часто этот способ применяют для получения чугунных труб (D = 50 ... 1500 мм и длиной 4 ... 5 м). Частота вращения подбирается по диаметру трубы и изменяется в пределах 150 ... 1200 об/мин. Кроме того, центробежные силы приводят к удалению большого количества легких примесей (шлака, оксидов, газовых пузырей) на внутреннюю поверхность отливки.

Поэтому этот метод позволяет получать отливки с наружными поверхностями высокого качества. Его могут применять для литья заготовок, предназначенных для изготовления ответственных деталей, например зубчатых колёс, при этом применяют формы с вертикальной осью вращения. Достоинствами являются высокое качество, плотность металла, возможность получать двухслойные детали. Недостатком является низкое качество

внутренней поверхности.

Дата добавления: 2016-01-26; просмотров: 1866;