Горячая пластическая деформация

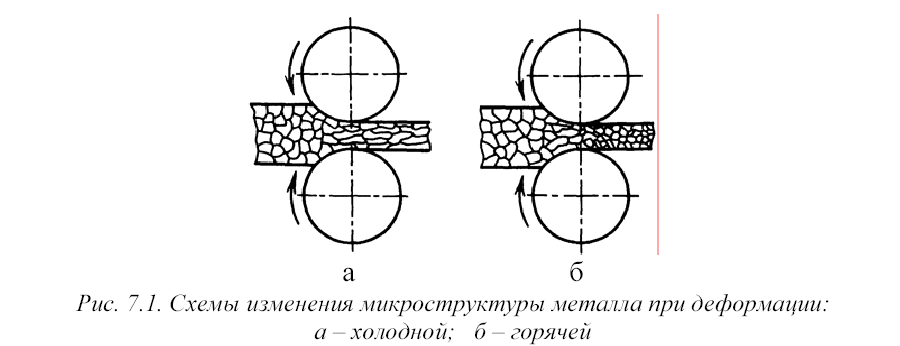

При нагреве холоднодеформированного металла до некоторых температур (для чистых металлов – выше 0,4 абсолютной температуры плавления) начинается процесс рекристаллизации. При этом в деформированной структуре возникают центры перекристаллизации и растут новые равновесные и равноосные зерна, а эффект упрочнения снимается. Такая термическая обработка называется рекристаллизационным отжигом. Чем выше температура нагрева, тем выше скорость рекристаллизации (Vрекр). При деформации нагретого металла процессы упрочнения и разупрочнения (рекристаллизации) совмещаются. При t ≥ 0,7 Т плавления рекристаллизация успевает произойти во всем объеме тела, подверженного процессу деформации на прессе или между ударами молота, упрочнение при этом полностью снимается (рис. 7.1, б). Такая деформация называется горячей. Однако и при горячей деформации создаётся волокнистая микроструктура, т. к. шлаковые включения и газовые пузыри приобретают вытянутую форму в направлении деформации. Если волокнистость правильно использовать, то усталостную прочность металла, подвергнутого горячей обработке давлением, можно повысить на 20 ... 30 %, по сравнению с исходным состоянием. Этот эффект используется при накатке в горячем состоянии зубьев зубчатых колёс. Слитки, получаемые при выплавке стали, имеют крайне неоднородную структуру металла (рис. 1.5). В процессе горячей пластической деформации структура стали значительно улучшается: внутренние пустоты и рыхлоты завариваются, металл уплотняется, дендриты измельчаются, повышается пластичность. Приблизительно 80 % выплавляемой стали подвергается различным видам обработок давлением. При горячей деформации точность и качество поверхности ниже из-за температурной усадки, окалины и обезуглероживания. Но при высоких температурах сохраняется высокая пластичность и низкое сопротивление деформации. Поэтому для проведения обработки требуются машины меньшей мощности. Горячая обработка давлением применяется для крупных деталей, а также малопластичных и труднодеформируемых сплавов. Изменения микроструктуры стали при пластическом деформировании см. на рис. 7.1. При нагреве стали до ∼ 1200 °С ее сопротивление деформации снижается в ∼10 раз, а пластичность повышается в 3 ... 4 раза. Однако максимальная температура нагрева ограничена возможностью резкого ухудшения свойств стали вследствие перегрева и пережога.Перегрев – это чрезмерный рост зерен при нагреве, что приводит к ухудшению механических свойств металла. Заметим, что вредное влияние перегрева можно устранить термообработкой (нормализацией).

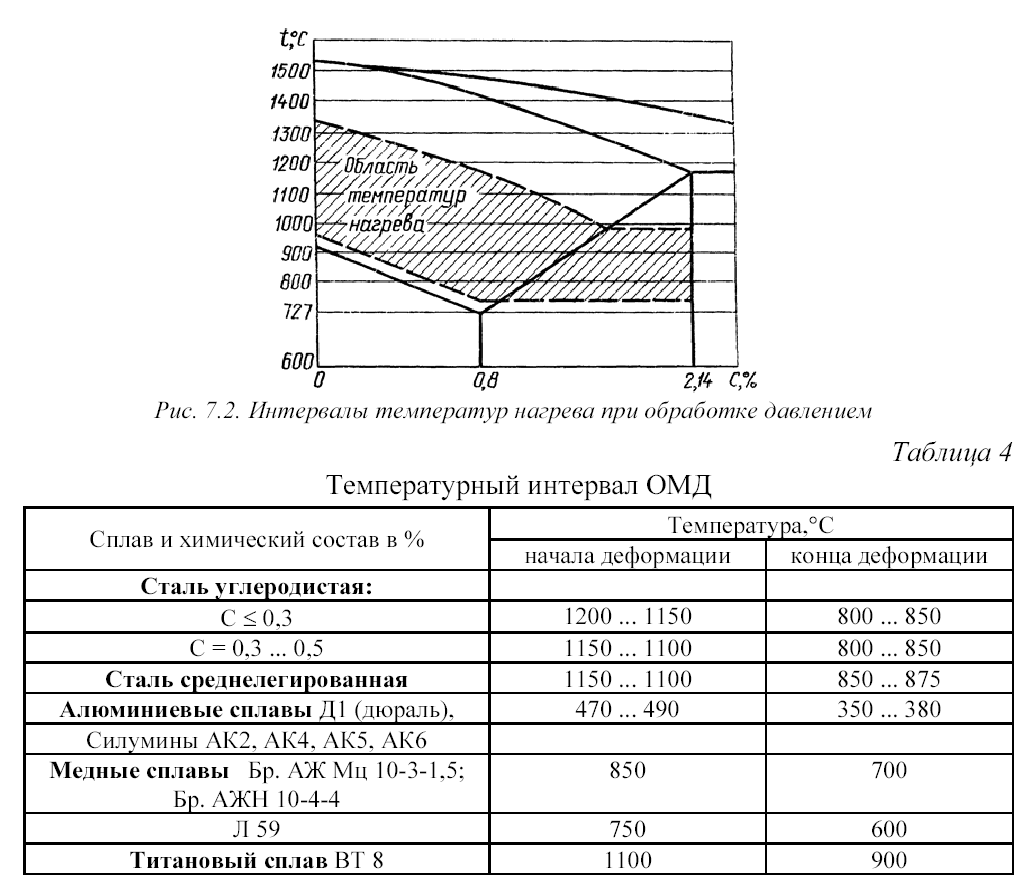

Пережог возникает в результате внутреннего окисления по границам зерен,что приводит к нарушениям связи между ними. Пережог является неисправимым браком. Минимально допускаемая температура деформации ограничена пластичностью металла. Температурный интервал ОМД для углеродистых сталей на диаграмме железо-углерод см. на рис. 7.2, а также в табл. 4.

При неравномерном нагреве возникают термические напряжения, которые могут привести к появлению в металле термических трещин. Поэтому допускаемая скорость нагрева (и охлаждения) определяется пластичностью и температуропроводностью сплава, а также величиной сечения изделия. Перепад температур по сечению не должен быть более 100 °С, поэтому крупные слитки нагревают довольно долго, например, слиток 40 т греют порядка 24 часов. Чем выше содержание углерода и процентное содержание легирующих добавок,

тем, как правило, ниже пластичность и температуропроводность. При одинаковом химическом составе пластичность материалов, полученных литьём, существенно меньше, чем подвергнутых горячей обработке давлением. Начальный период нагрева до ≈ 750 °С наиболее ответственен, т. к. именно он определяет целостность металла. Вероятность разрушения в этом периоде наиболее высока, т. к. пластичность металла низка. Поэтому продолжительность нагревания в этом периоде занимает около 2/3 времени нагрева. При более высоких температурах нагрев можно вести с большей скоростью. Нагрев производят в камерных термических печах. Нагрев в атмосферном воздухе сопровождается обезуглероживанием и окислением поверхностного слоя металла. Для снижения степени обезуглероживания и окалинообразования желательно вести нагрев с максимально допустимой скоростью либо в защитной атмосфере или в вакууме. Максимальная скорость нагрева, обеспечиваемая печью, зависит от тепловой мощности и температуры печи, коэффициента теплопередачи излучением и расположения заготовок на поду печи. При электронагреве время нагрева уменьшается в 8 ... 10 раз по сравнению с нагревом газовым пламенем, угар также уменьшается в 4 ... 5 раз (до 0,5 %). Расход электроэнергии ∼ 500 квт.час/кг.

Дата добавления: 2016-01-26; просмотров: 7445;