ТЕМА 8. ПОЛУЧЕНИЕ МАШИНОСТРОИТЕЛЬНЫХ ПРОФИЛЕЙ

Основные виды профилей

Форму поперечного сечения проката называют профилем. Совокупность форм и размеров профилей, получаемых прокаткой, называют сортаментом. Сортамент разделяется на группы: сортовой прокат, листовой прокат, трубы и профили специального назначения. Сортовой прокат подразделяется на простой (круг, квадрат, шестигранник и др.) и фасонный (уголки, тавры, двутавры, рельсы и др.).

Прокатка

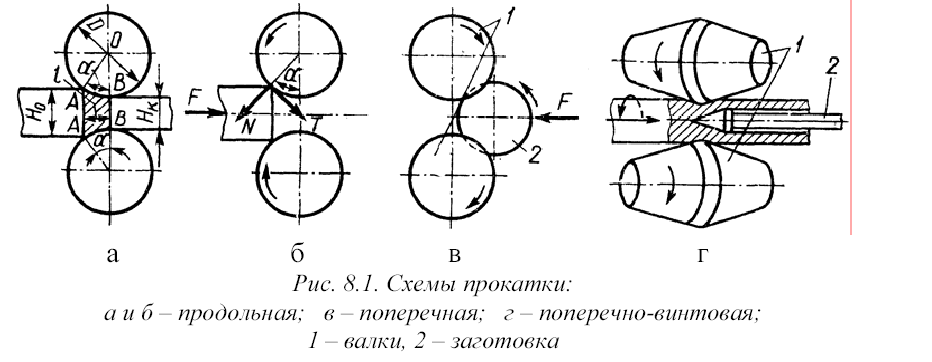

Прокатка – это способ ОМД, при котором процесс деформации осуществляется сдавливанием его между вращающимися валками прокатного стана. Прокатке подвергается до 90 % стали, обрабатываемой давлением. Различают продольную, поперечную и поперечно-винтовую прокатки. Схемы прокатки изображены на рис. 8.1. Продольной прокатке подвергается до 80 % проката. В этом случае валки вращаются в противоположные стороны. Коэффициент вытяжки λ = Аn-1/Аn =1,1 ... 2,0 за один проход, скорость прокатки до 50 м/сек. Валки бывают гладкими (при прокатке листа) или с фигурными вырезами для получения сортамента. Вырезы называют ручьями.  Пара вырезов в верхнем и нижнем валках образует калибр. Пара валков обычно имеет несколько калибров. При поперечной прокатке валки вращаются в одном направлении, а заготовка вращается и перемещается в направлении оси валков и обжимается по образующей. При поперечно-винтовой прокатке валки расположены под углом друг к другу и вращаются в одном направлении, обеспечивая вращательное и поступательное движение заготовки. Прокатные станы по конструкции разделяются на одно- и многоклетьевые.

Пара вырезов в верхнем и нижнем валках образует калибр. Пара валков обычно имеет несколько калибров. При поперечной прокатке валки вращаются в одном направлении, а заготовка вращается и перемещается в направлении оси валков и обжимается по образующей. При поперечно-винтовой прокатке валки расположены под углом друг к другу и вращаются в одном направлении, обеспечивая вращательное и поступательное движение заготовки. Прокатные станы по конструкции разделяются на одно- и многоклетьевые.

Рабочие клети станов могут состоять из двух валков или быть многовалковыми. Прокатные станы классифицируются по назначению:

• Обжимные, работают со слитками массой до 15 т или заготовками, полученными метдом непрерывного литья. Производят слитки квадратного сечения

– блюмы (от квадрата 150 до квадрата 450) или прямоугольного сечения слябы (с максимальными размерами 350 × 2300 мм).

• Заготовочные, на которых блюмы прокатывают на заготовки меньшего размера.

• Сортовые, производят простые и фасонные профили из полученных заготовок.

• Проволочные.

• Калибровочные (холодная прокатка профилей для повышения точности).

• Листопрокатные (горячая прокатка слябов и холодная прокатка листа до 0,15 и ленты до 0,015 мм).

• Трубопрокатные (горячекатаные бесшовные диметром 25 ... 600 и сварные диаметром 10 ... 2500 при δ до 0,5 мм).

• Рельсобалочные, на которых из блюмов изготавливают рельсы, двутавры и швеллера.

• Специальные: производство гнутых профилей, периодического проката, фасонного (для обода колеса под завивку и сварку, башмаки трактора, накладки и подкладки для рельс).

Отделочные операции после прокатки: резка, декапирование (отжиг или нормализация + травление 10 ... 25 % раствором H2SO4 в воде при t = 30...60 °С + нейтрализация, промывка и сушка), правка, удаление поверхностных дефектов, контроль качества, маркировка. Одним из перспективных направлений, совмещающих литьё и обработку давлением, является бесслитковая прокатка (непрерывное литье + прокатка).

Волочение

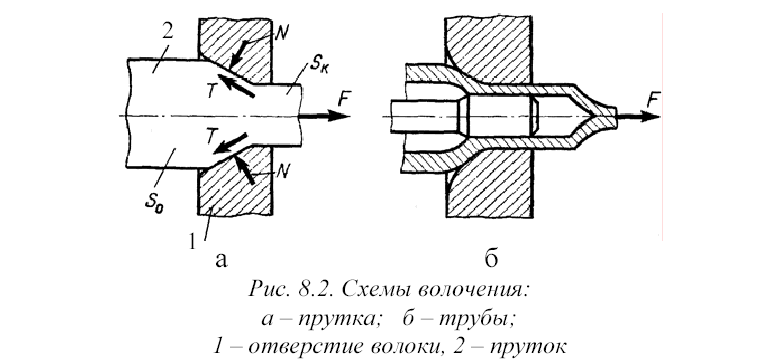

Волочение – способ холодной ОМД, при котором обрабатываемый металл протягивается через калиброванное отверстие в волоке с целью уменьшения поперечного сечения заготовки (рис. 8.2). Скорость волочения V = 20...26 м/сек для мелких профилей, V = 2...6 м/сек для крупных. Технологический процесс включает предварительный и промежуточный отжиг, травление, волочение, отделку поверхности. Волочильные станы в зависимости от характера тянущего устройства делят на барабанные и с прямолинейным движением проволоки. На барабанных станах проволока наматывается на вращающийся тянущий аппарат. Волочильные станы с прямолинейным движением (цепные, реечные, гидравлические) применяют для волочения прутков (∩ > 8 мм) и труб. Волоки (фильеры) изготавливают из инструментальной стали, металлокерамических (твердых) сплавов, для очень тонкой проволоки < 0,9 мм – из технического алмаза. Волочением получают проволоку диаметром 7 ... 0,002 мм (стальная, диаметром 1,0 … 1,6 имеет допуск 0,02 мм), трубы: от капиллярных до диаметра 200 мм, стальные прутки диаметром 8 … 150 мм, фасонные профили.

Прессование

Прессование – способ получения изделий путём выдавливания металла, находящегося в специальном контейнере через одно или несколько отверстий с площадью меньшей, чем у исходной заготовки (рис. 8.3). Металл может быть холодным или предварительно нагревается до температуры горячей обработки. Различают два метода прессования: прямой и обратный. При прямом методе направления течения металла и плунжера совпадают, а при обратном не совпадают. Обратный метод требует меньшего усилия для прессования. Прес-

сование производится в основном на гидропрессах. Степень деформации ε= А0 /А1 = 10 ... 50. Самые непластичные материалы при этом методе обработки можно очень сильно деформировать без разрушения в результате создания напряжённого состояния, когда появляющиеся микротрещины залечиваются под действием всестороннего неравномерного сжатия. Точность метода прессования выше, чем при прокатке. В основном обрабатывают цветные металлы, реже − стали. Метод позволяет получать сложные фасонные профили и трубы. Недостатки прессования: пресс-остаток до 40 % массы заготовки. Кроме того, требуются мощные и дорогостоящие машины, которые могут создавать

большие удельные давления. В этих условиях оснастка имеет пониженную стойкость.

Дата добавления: 2016-01-26; просмотров: 5028;