Новые способы производства (переплава) стали

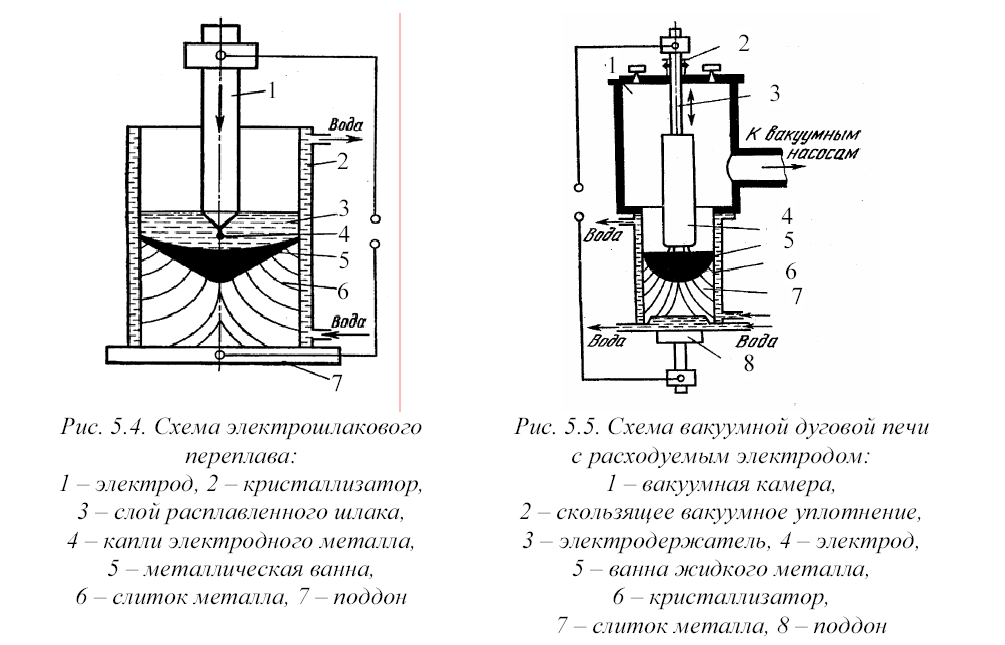

1. Электрошлаковый переплав(рис. 5.4) производится под слоем высокоосновного токопроводящего флюса (на основе плавикового шпата СаF2), температура ванны до 2000 °С. Емкость печи до 110 т. Хорошо удаляются S (≈ в 2 раза), неметаллические включения, газы. Обеспечивается высокая плотность, однородность и мелкозернистость слитка. Ток переменный (от трансформатора). 2. Вакуумно-дуговой переплав(рис.5.5). Емкость специальных печей до 50 т. Обеспечивается наилучшая дегазация сплава. Существует также плазменно-дуговая плавка. Плазмотроны – t = 10000 ...30000 °С за счет сжатия дуги инертным газом (низкотемпературная плазма). Газы: азот, водород, аргон, гелий, воздух и их смеси. Дугу зажигают с помощью осциллятора – источника высокочастотного переменного тока высокого напряжения – для зажигания дуги без короткого замыкания. Плазменная струя – независимый источник тепла, что позволяет изменять в широких пределах сте-

пень нагрева и глубину проплавления, тепловая мощность ограничена. Плазменная дуга имеет большую тепловую мощность. 3. Электронно-лучевой переплав в вакууме,t = 5000 ... 6000 °С, кинжальность 20:1. Электронная пушка: эмиссия электронов с нагретого катода, формируется пучок электронов, ускорение под действием U = 20... 150 кВ между катодом и анодом, фокусировка магнитными линзами и направление отклоняющей магнитной системой.

4. Лазерный переплавс помощью оптического квантового генератора t < 6000 °С. Диаметр пятна ≈ 0,01 мм. Лазерный луч – вынужденное монохроматическое излучение, λ = 0,1 … 1000 мкм. Твердотельные лазеры (рабочее тело – рубин, стекло с ниодимом и др.).

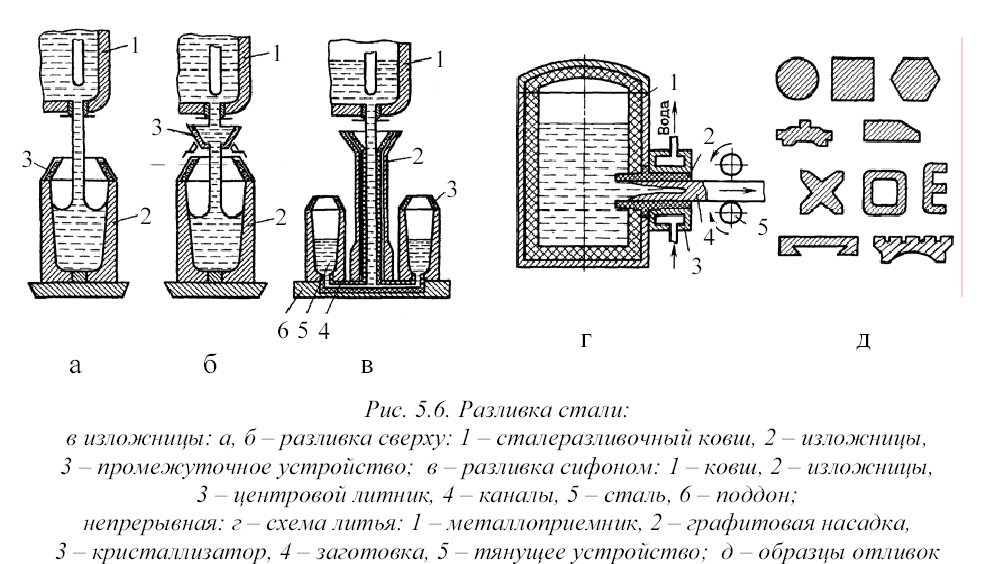

Газовые лазеры – рабочее вещество СО2. Разливка сталина металлургических заводах производится в чугунные изложницы или кристаллизаторы, машины для непрерывного литья заготовок (МНЛЗ) – рис. 5.6. Слитки с квадратным поперечным сечением – для переделки на сортовой прокат, с прямоугольным сечением h / b = 1,5 ... 3,0 – для проката листа; круглые – для труб и колес. Масса слитков изменяется в широких пределах 0,2 ... 25 т.

Для поковок могут использоваться поперечные сечения сложной формы (рис.5.6, д), массой до 300 т и более. Слитки из легированной и высококачественной стали массой 0,5 ... 7 т. Уг-

леродистую сталь разливают сверху, легированную и высококачественную снизу через сифон. Кузнечные слитки заливаются обычно сверху. Верхняя часть слитка (зауженная на рис. 5.6, а, б, в) является прибылью. В ней образуется усадочная раковина и микрорыхлоты. Поэтому перед обработкой давлением она отрезается и направляется на повторную переплавку.

В слитках, получаемых непрерывной разливкой нет прибыльной части. Они по всей длине имеют плотное строение и мелкозернистую структуру, поэтому выход годного металла очень высок (96 ... 98 %).

ТЕМА 6. СПЕЦИАЛЬНЫЕ СПОСОБЫ ЛИТЬЯ

Дата добавления: 2016-01-26; просмотров: 1500;