Сравнительная характеристика способов сварки

При сварке на постоянном токе выше устойчивость дуги, что обеспечивает стабильность процесса и лучшее качество сварного шва, чем на переменном токе. Поэтому сварка на постоянном токе имеет более широкие технологические возможности, но требует более сложного и дорогостоящего оборудования. Кроме того, для этого вида сварки ниже КПД (0,3 ... 0,6 против 0,8 ... 0,85 для переменного тока).

При сварке на постоянном токе прямой полярности максимум тепла выделяется на детали – аноде, минимум – на электроде-катоде, при обратной полярности – наоборот. Соответственно КПД прямой полярности выше, можно варить тугоплавкие материалы. При обратной полярности возрастает напряжение, снижается устойчивость дуги и стойкость вольфрамового электрода, но удаляются оксиды с деталей (катодное распыление), можно использовать тугоплавкую сварочную проволоку. Этот метод применяют при сварке тонкого листово-

го материала. Применение плавящегося электрода повышает устойчивость дуги за счет

ионизации паров расплавленного металла электрода, что особенно важно для сварки на постоянном токе обратной полярности и на переменном токе, упрощается заполнение шва металлом, но качество шва несколько снижается. При сварке на переменном токе проще и дешевле оборудование, выше КПД, но ниже устойчивость дуги, особенно неплавящимся электродом, т. к. полярность тока меняется в каждом полупериоде. Температуры детали и электрода примерно одинаковы, качество шва хорошее, потому что в полупериоде обрат-

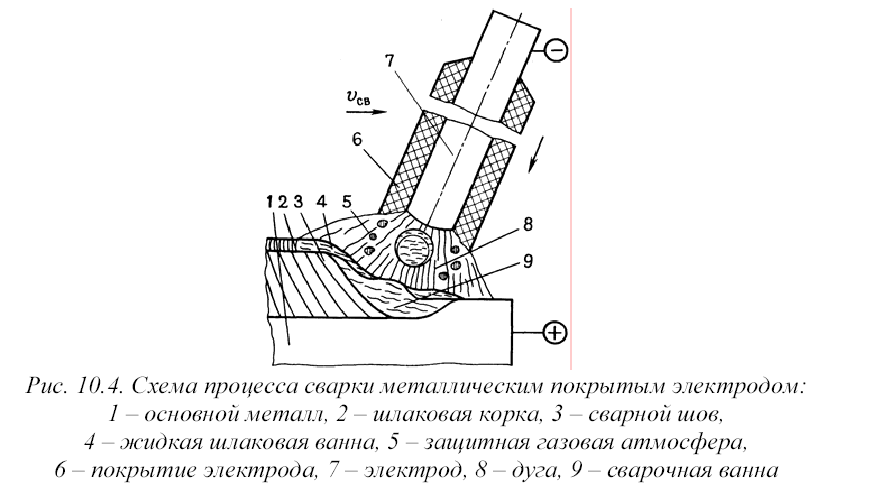

ной полярности удаляются оксиды с деталей, но в этот момент при работе неплавящимся электродом требуется применение специальных устройств для стабилизации дуги. Сварка на переменном токе плавящимся электродом применяется наиболее широко, т. к. является самой экономичной и обеспечивающей для хорошо сваривающихся металлов необходимое качества сварного соединения. Ручная сваркапокрытыми электродами (рис. 10.4). В маркировке указывается тип электродов, начинающийся с буквы Э, затем следуют цифры, которые указывают минимальный гарантированный предел прочности в кГ/мм2 . Например, Э42 (σВ ≈ 420 МПа), Э50 (σВ = 500 МПа). В состав материала толстых покрытий (0,5 ... 3 мм) входят следующие компоненты:

• стабилизирующие горение дуги в результате распада на ионы (СаСО3 – мел, мрамор; К2СО3 – поташ);

• газообразующие, т. е. образующие защитную (восстановительную) атмосферу в результате образования CO (древесная мука, крахмал и др.);

• шлакообразующие (мел СаСО3, полевой шпат SiO2);

• раскисляющие, которые являются более химически активными по сравнению с железом (ферросплавы);

• легирующие, обеспечивающие особые свойства шва (ферросплавы);

• связующие, обеспечивающие прочность покрытия (жидкое стекло, крахмал, декстрин).

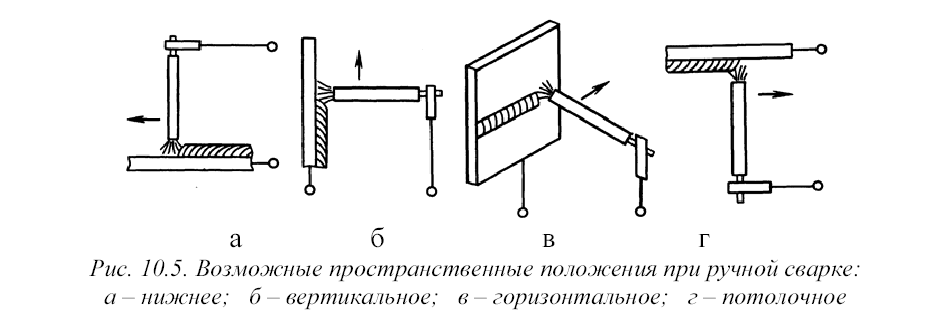

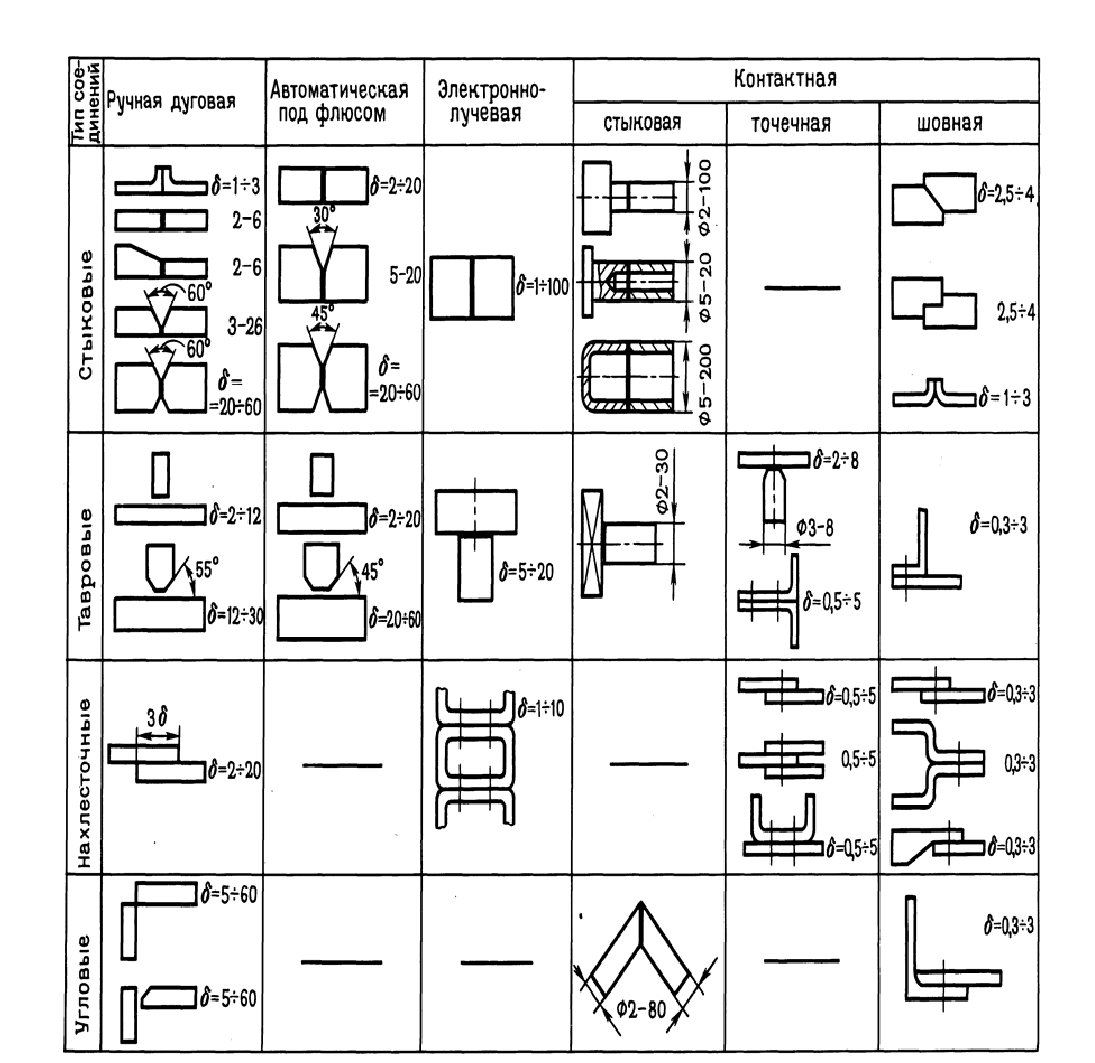

Для обеспечения высокого качества шва и высокой производительности необходимо выдерживать при сварке оптимальную величину сварочного тока. Он рассчитывается по формуле Iсв. = К × dэ (ампер), где dэ – диаметр сварочной проволоки, мм. При сварке в нижнем положении коэффициент К = 40 ... 60 для стержня электрода из низкоуглеродистой стали, К = 35 ... 40 для стержня электрода из высокоуглеродистой стали. Для вертикальных швов сварочный ток Iсв. уменьшают на 10 ... 15 %, для потолочных – на 15 ... 20 %. Интервал изменения Iсв = 150 ... 400 А, напряжение U = 16 ... 30 В. Диаметр электрода dэ выбирают равным толщине металла δ при стыковой сварке и катету К шва при угловой сварке, но не более 6 мм. По расположению шва при сварке швы разделяются на нижние, горизонтальные, наклонные, вертикальные, потолочные (рис. 10.5). По положению к действующему усилию швы разделяются на фронтальные (лобовые), фланговые, косые. В зависимости от расположения соединяемых деталей различают сварные соединения внахлестку, угловые, тавровые, стыковые (табл. 5). Для пластин с толщиной δ < 10 мм сварной шов выполняется однослойным, при δ > 10 мм – многослойным, т. е. заполнение сварных швов большой толщины производится за несколько проходов электрода. Чтобы обеспечить качество

шва на всю толщину свариваемых изделий, производится разделка кромок свариваемых поверхностей. При сварке пластин толщиной δ менее 6 мм разделка кромок не производится, при δ > 6 мм выполняется разделка под углом в 30°.

Ручная сварка применяется для коротких швов, криволинейных, любых пространственных, в труднодоступных местах при монтаже и сборке сложных конструкций. Ток и производительность наплавки ограничены, так как при большом токе стержень электрода нагревается и покрытие отслаивается. Плотность тока находится в пределах 10 ... 20 А/мм2. Сварочные источники тока должны обеспечивать устойчивую дугу при относительно невысоком напряжении, постоянство тока при изменении длины дуги, простое регулирование тока. Кроме того, они должны выдерживать ток короткого замыкания, который всегда возникает при зажигании дуги. Для сварки переменным током применяются сварочные трансформаторы, а для постоянного тока – генераторы и выпрямители. Сварка под слоем флюса.Автоматическую и полуавтоматическую сварку производят не отдельными электродами с покрытием, а сварочной проволокой, которая хранится в мотках и поэтому не имеет покрытия. Роль покрытия в этом случае играет флюс, который подаётся из бункера в зону сварки (рис. 10.1).Плотность тока в этом случае значительно больше, чем при ручной сварке, 50… 200 А/мм2. Применяют флюсы гранулированные, содержащие MnO + SiO2 + CaF2. Этот вид сварки обеспечивает повышение производительности в 5 ... 25 раз по сравнению с ручной электродуговой сваркой за счет больших токов до 2000 А и непрерывности процесса. Большие токи позволяют сваривать пластины толщиной до 20 мм без разделки кромок за один проход. При разделке кромок и многослойной сварке толщина свариваемых листов до 100 мм. Этот процесс обеспечивает снижение расхода электродов примерно в 2 раза, по сравнению с ручной сваркой, образуется меньше вредных выделений. При этом обеспечивается повышенное качество сварного шва (более однородный по химическому составу и размерам). Автоматическая сварка под флюсом применяется в серийном и массовом производстве для сварки в нижнем положении прямолинейных и кольцевых швов.

Для ответственных изделий и сварке сильно окисляющихся металлов применяется дуговая сварка в защитных газах. В качестве защитных газов используют инертные: аргон (Ar), гелий (Не) – а также нейтральные: азот N2, СО2. Аргоно-дуговая сварка. Ar хранится и транспортируется в стальных баллонах под давлением 15 МПа. Толщина свариваемого металла 0,8 ... 6 мм, Imin = 10 А. Аргоно-дуговая сварка применяется для цветных металлов и тугоплавких (Ti, Nb, V, Zr) сплавов, легированных и высоколегированных сталей, где требуется повышенное качество шва. За счет высокой плотности тока (I = 100 А/мм2) обеспечивается струйный перенос расплавленного металла с электрода в сварочную ванну вместо крупнокапельного.

Таблица 5

Типы сварных соединений, применяемых при основных способах сварки плавлением и давлением

Сварка в углекислом газе СО2выполняется только плавящимся проволочным электродом на постоянном токе повышенной плотности и обратной полярности. Газ СО2 хранится в баллонах, р = 7 МПа. При высоких температурах СО2 диссоциирует на СО и О. Для нейтрализации О в проволоку дают повышенное количество раскислителей – Mn и Si. Диаметр электрода dэл. = 0,2 ... 2 мм. Плотность тока 80 ... 100 А/мм2. Это самый доступный и дешевый способ сварки в защитной атмосфере. Для повышения качества шва вместо проволоки иногда используют порошковую проволоку, которая имеет вид трубки, заполненной материалами, аналогичными покрытиям. Заметим, что сварка порошковой проволокой даже без

использования защитной атмосферы в ряде случаев вытесняет автоматическую и полуавтоматическую сварку под слоем флюса.

Плазменная сварка

Плазменная сваркапроизводится потоком плазмы, представляющим из себя струю ионизированных газов с температурой 10000…20000 °С. Плазма образуется в результате пропускания потока газа (аргона, азота, водорода, гелия, воздуха или их смесей) через горелку. Один поток газа, проходящий около вольфрамового электрода, ионизируется и превращается в плазму, другой, подаваемый в мундштук горелки, минуя электрод, служит для защиты металла от окисления. Плазменная струя применяется для сварки и резки тонких металли-

ческих листов и непроводящих электричество материалов, а также для напыления тугоплавких материалов. Наиболее эффективно применять для наплавки тугоплавких металлов и резания плазменную дугу для тех металлов, резка которых другими методами затруднена из-за высокой теплопроводности (Cu, Al).

Дата добавления: 2016-01-26; просмотров: 2169;