Особые виды электросварки

Электрошлаковая сварказаключается в том, что расплавление электрод-

ной проволоки и свариваемого металла производится за счёт теплоты расплавленного флюса, который нагревается при прохождении через него тока (рис.10.6). Такой вид сварки является бездуговым. Поэтому, по сравнению со сваркой под флюсом, имеет следующие преимущества: лучше макроструктура шва, меньше затраты, выше производительность за счет выполнения шва за один проход при любой δ и увеличения сварочного тока в 1,5 ... 2 раза. Шов при этом способе сварки размещается вертикально. Недостатки: крупное зерно в шве и около него вследствие замедленного нагрева и охлаждения. Поэтому после сварки нужна термическая обработка (отжиг или нормализация). Применяется для изготовления ковано-сварных и литосварных крупных конструкций (станин, шаботов, штамповых кубиков и т. п.), позволяет сваривать пластины очень большой толщины δ = 50 ... 2000 мм .

Сварка электронным лучом в вакууме.Высокая концентрация тепла позволяет испарять алмаз, рубин, стекло. Деформации минимальны. Применяется для деталей из тугоплавких химически активных сплавов (W, Ta, Nb, Zr, Mo).δmin = 0,02 мм, δmax = 200 мм. Нашла наибольшее применение в электронике и приборостроении. Лазерная сварка. Металл в зоне луча испаряется. Большие скорости сварки, до 500 м/час, не нужен вакуум. Используется для прошивки отверстий и резки.

Газовая сварка

Газовой сваркой называют сварку плавлением, при которой соединяемые части нагревают пламенем газов, сжигаемых при выходе из горелки (рис. 10.7). Газовое пламя образуется при сгорании горючего газа в атмосфере технически чистого кислорода. Могут использоваться следующие горючие газы: ацетилен, водород, природные газы, пары бензина и керосина, пропан. Ацетилен взрывоопасен при р > 0,175 МПа, хранится и транспортируется в

стальных баллонах белого цвета с красной надписью “Ацетилен”. Баллоны заполнены активированным углем, пропитанным ацетоном р = 1,5 ... 1,6 МПа. Ацетилен в баллонах находится растворённым в ацетоне и потому не является взрывоопасным. Основным источником получения ацетилена является карбид кальция, который получают в электропечах спеканием кокса с негашеной известью при 1900… 2300 °С.

СаС2 + 2Н2О = С2Н2 + Са (ОН)2 + Q. Окислителем является кислород, который хранится в баллонах голубого цвета с черной надписью «Кислород». Начальное давление кислорода р = 15 МПа. Наиболее часто как для кислорода, так и для ацетилена применяются баллоны

объёмом 40 дм3.

Для заполнения шва используется присадочная проволока диаметром 1 ... 6 мм. Выбирают диаметр присадочной проволоки с учётом толщины δ свариваемого металла: d = 0,5 δ + 1 мм для левой сварки, d = 0,5 δ + 2 мм для правой. Для сварки чугуна используют литые чугунные стержни, для износостойких покрытий – литые стержни из твердых сплавов.

Для углеродистых сталей флюсы для защиты металла от окисления не при-

меняют, т. к. та зона газового пламени, в которой производится сварка, хорошо защищает металл от окисления. Для сварки цветных сплавов и легированных сталей используют флюсы для защиты и легирования, растворения оксидов и образования легко всплывающих шлаков. Строение сварочного ацетилено-кислородного пламени показано на рис. 10.8:

• зона 1 длиной 5 ... 20 мм – ядро пламени, в ней происходит нагрев газовой смеси;

• зона 2 длиной ∼ 20 мм – восстановительная, в ней происходит частичное окисление ацетилена и имеющийся в этой зоне угарный газ CO может восстанавливать оксиды;

• зона 3 – окислительная, в ней присутствует кислород воздуха и происходит догорание CO и водорода. 1 стадия горения идет за счет кислорода из баллона, 2 стадия – за счет кислоро-

да воздуха. При зажигании пламени горелки сначала подается кислород, затем ацетилен.

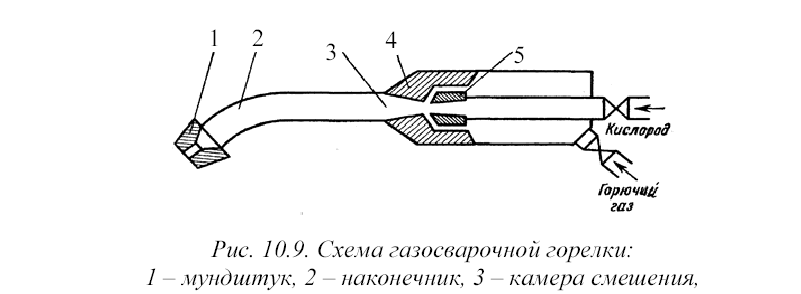

С2Н2 + О2 → 2СО + Н2 + (3/2) О2 = 2СО2 + Н2О. Схема газосварочной горелки приведена на рис.10.9. Мощность пламени горелки подсчитывают по формуле W = А × δ, л/час, где δ – толщина стенки, мм. Коэффициент А: для стали 100 … 150, для чугуна 80 … 100, для меди 200 … 250, для алюминия 75 … 100. В зависимости от мощности пламени W подбирают наконечник сварочной горелки.

Соотношение кислорода и ацетилена регулируется сварщиком по цвету пламени. Нормальное пламя имеет светлое ядро и несколько более тёмные восстановительную зону и факел. Оно имеет преимущественно восстановительные свойства и используется для сварки сталей, при этом соотношение О2/С2Н2 ≈ 1,1. Окислительное пламя имеет укороченное заострённое ядро с менее резкими очертаниями и бледным цветом. Используется только для латуни, соотношение О2/С2Н2 > 1,2...1,3. Науглероживающее пламя используется для сварки чугуна и цветных металлов, соотношение О2/С2Н2 < 0,9…1,0. Оно компенсирует выгорание углерода и восстанавливает оксиды цветных металлов. На конце ядра появляется зелёный венчик. Для сварки с помощью газовых генераторов, на выходе из которых ацетилен

имеет низкое давление, применяют инжекторные горелки. Принцип инжекции позволяет смешивать в горелке кислород с давлением 0,3…0,4 МПа и ацетилен с давление 0,001…0,02 МПа. Применяются инжекторные сварочные горелки ГС-2, ГС-3, ГС-4. Чем больше номер, тем больше мощность сварочного пламени. При использовании ацетилена в баллонах используются безынжекторные газовые горелки ГЗУ и ГЗМ.

Газовая сварка применяется для металлов малой толщины (0,2 ... 3мм); легкоплавких сплавов; для сплавов, требующих плавного нагрева и охлаждения. Такими сплавами являются чугун, латунь, инструментальные стали. Кроме того эта сварка используется для пайки и наплавки, для заварки дефектов чугунных и бронзовых отливок. Газовая резкаоснована на свойстве металлов сгорать в струе кислорода. При кислородной резке чёрных металлов происходит их окисление по реакции: 3Fe + 2O2 = Fe3O4 + Q. Чтобы начался процесс окисления, металл необходимо предварительно нагреть газовым пламенем до температуры воспламенения. После этого подаётся струя кислорода. Для осуществления резки используются газовые резаки. Основное отличие резака от горелки заключается в наличии у первого дополнительного канала для подачи режущего кислорода. На рис. 10.10 показан мундштук резака. Видно, что струя подогревающей смеси газов направляется по кольцевому зазору мундштука, а режущий кислород – по отверстию, расположенному в середине.

Металлы поддаются резке при следующих условиях:

• Температура воспламенения в кислороде больше температуры плавления.

• Температура плавления оксидов меньше температуры плавления металлов.

• Разрезаемый сплав имеет достаточно низкую теплопроводность, что позволяет нагреть небольшой участок массивной заготовки до температуры воспламенения.

• Консистенция оксидов жидкая, в противном случае они препятствуют проникновению режущего кислорода.

• Тепла от сгорания металла достаточно для поддержания процесса. Хорошо режутся стали с содержанием углерода С ≤ 0,7 %. Они легко режутся газовой резкой при толщине 5 … 300 мм и более (до 1500 мм при использовании спецрезаков). Чугун плавится при температуре меньшей, чем температура воспламенения, поэтому режется плохо. Это же относится и к цветным металам, которые к тому же имеют высокую теплопроводность. Их режут кислородно-флюсовой и плазменной резкой. Резка плазменной струей обеспечивает ширину реза b = 1 ... 2 мм. Плазменной струей режут керамику, высоколегированные стали, медные и алюминиевые сплавы. Для токопроводящих материалов используют плазменную дугу (δ до 120 мм). Резка бывает ручная и механическая (в т. ч. автоматическая с программным

управлением).

Дата добавления: 2016-01-26; просмотров: 916;