Объемная холодная и горячая штамповка

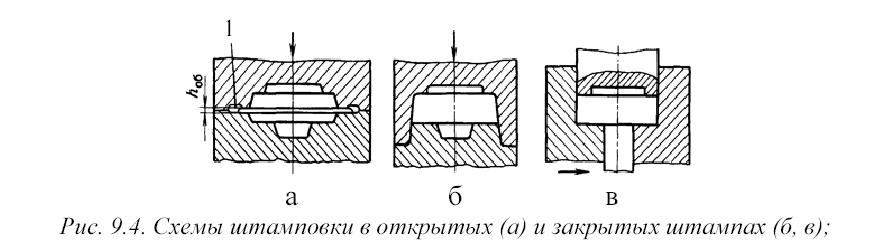

Штамповка это обработка металлов давлением в специальном инструменте −штампе. Штампы состоят из двух частей (верхней и нижней). Обычно нижнюю часть называют матрицей, а верхнюю пуансоном. Штампы могут быть открытыми или закрытыми и штампами для выдавливания (рис. 9.4). В открытых штампах излишек металла выдавливается в облойные канавки, образуя заусенец. В закрытых штампах этого не происходит, поэтому заготовка должна точно соответствовать по объёму получаемой поковке. При штамповке в закрытых штампах поковка получается точнее, чем в открытых, меньше расход металла, но требуются машины с большим усилием. Кроме того, закрытые штампы значительно быстрее изнашиваются за счёт больших давлений, возникающих в них. Если конфигурация заготовки имеет сложную форму, то штампы обычно имеют несколько ручьёв, т. е. углублений, которые соответствуют определённому этапу изменения формы заготовки. Использование штамповки даёт возможность получать заготовки или детали со сложным профилем. Вследствие высокой себестоимости штампов штамповка применяется только в серийном и

массовом производстве. При штамповке применяется также и выдавливание (рис. 9.4 в), которое по схеме деформирования близко к прессованию.

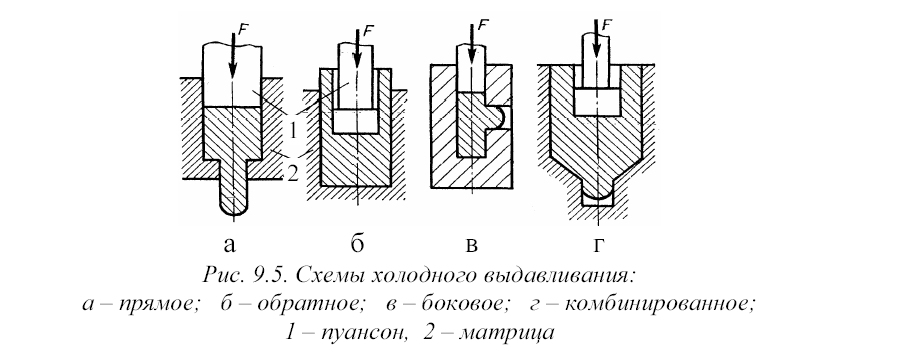

Схема технологического процесса горячей объемной штамповки включает операции: резка заготовок, их нагрев, штамповка, обрезка и пробивка облоя, термообработка, очистка от окалины, калибровка холодная и правка, устранение дефектов, приемочный контроль качества. Различают несколько видов холодного выдавливания: прямое, обратное, боковое, комбинированное (рис. 9.5). При холодном выдавливании может достигаться очень большая деформация. Отношение площадей поперечного сечения до и после деформации А0 / А1 может доходить до ста. Этот вид прессования применяется для мягких пластичных матриалов.Широко используется также высадка на холодновысадочных автоматах: Dзаг.= 0,5 ... 40 мм., производительность 20 ... 40 шт/мин, коэффициент выхода годного 0,95. Достоинства холодной объемной и листовой штамповки:

• высокая производительность (до 40 тыс. штук в смену);

• высокая точность и чистота поверхности;

• возможность широкой автоматизации подачи заготовок и удаления деталей;

• лучшие условия труда, чем при горячей.

Листовая штамповка

Листовая штамповка – получение деталей из листовой заготовки резанием в штампах или превращение плоской заготовки в пространственную деталь без значительного изменения толщины стенки. Применяются в основном малоуглеродистые стали, а также сплавы меди и

алюминия, свинца и олова в виде листов, лент, полос и штучных заготовок (δ ≤ 10 мм). Листовая штамповка делится на холодную, тонко- и толстолистовую (δ > 4), и горячую штамповки при δ > 8 ... 10 мм. Операции листовой штамповки делятся на:

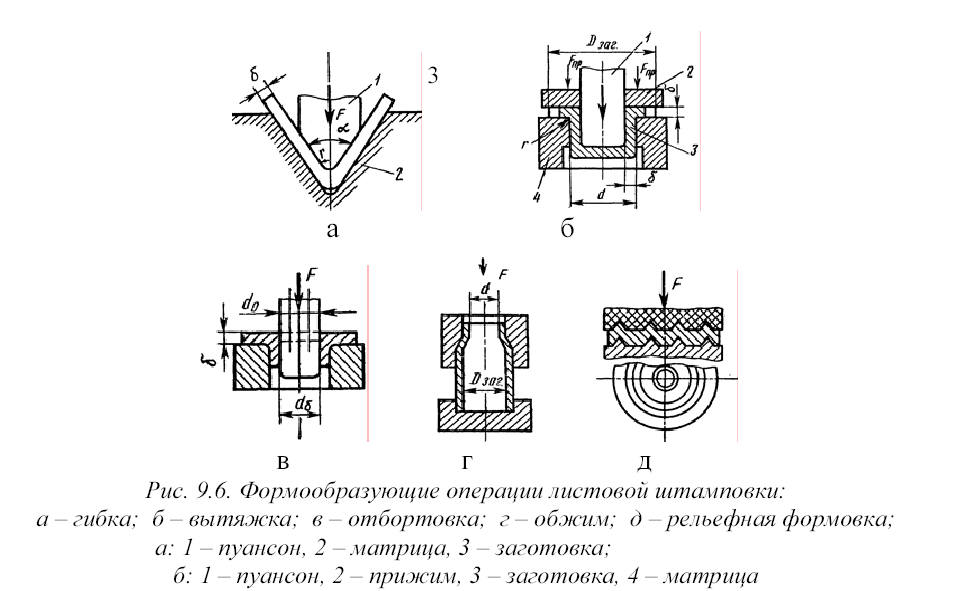

разделительные: отрезка, вырубка, пробивка, зачистка; o формоизменяющие: гибка, вытяжка, отбортовка, формовка и др. (рис. 9.6). Отрезка– отделение одной части от другой по незамкнутому контуру. Резка производится на ножницах с параллельными ножами, гильотинных и дисковых (роликовых).

Вырубка(детали) и пробивка(отверстия в детали) – отделение одной части от другой по замкнутому контуру. Зазор между матрицей и пуансоном 5 ... 10 % от толщины материала δ, при пробивке – за счет матрицы, при вырубке – за счет пуансона. Зазор выбирается так, чтобы скалывающие трещины, возникающие у лезвий пуансона и матрицы, сходились. Гибка– изменение положения частей заготовки в пространстве путем плоского деформирования. Растяжение волокон при вершине угла может привести к их разрыву (трещине), поэтому гибка ограничивается минимальным радиусом Rmin = δ×⋅К, где К = 0,1 ... 2,0 – определяется по таблицам в зависимости от материала и направления проката. Ребро гибки должно быть перпендикулярно направлению проката. Вытяжка– получение из плоской листовой заготовки полого изделия или из полой заготовки пространственной детали нужной формы и размеров. Возможно образование гофр, если Dзаг. – d > (18 ... 20) δ, где δ – относительное удлинение. Удельное давление прижима от 1 до 4 Па. Вытяжка может производиться с утонением стенки и без утонения. Растягивающие усилия наибольшего значения достигают в месте перехода дна в стенку. Операция ведется со смазкой. При многократной вытяжке вследствие наклепа могут возникнуть трещины, поэтому делают межоперационный отжиг при t = 920 ... 950°. Затем произ-

водят травление в растворе смеси HСl и H2SO4 при t = 60 °С, потом промывку и нейтрализацию щелочью. Формовка– изменение формы изделий при сохранении наружного контура за счет утонения деформируемой части изделия. Отбортовка– получение горловин и бортов вокруг предварительно пробитого отверстия. Штампы для листовой штамповки делят на простые (для выполнения одной операции на прессах простого или двойного действия) и комбинированные (для нескольких операций последовательного или совмещенного действия). Зачистка– оформление кромок изделия.

Дата добавления: 2016-01-26; просмотров: 3135;