Изготовление отливок литьем в оболочковые формы

Сущность метода и область применения. Сущность заключается в том, что разовую литейную форму изготовляют в виде оболочки, используя для формовочной смеси в качестве связующего материала фенольные термореактивные смолы, прочно цементирующие мелкий кварцевый песок, являющийся наполнителем. Изготовление оболочковой формы исключает потребность в опоках, резко снижает расход формовочной смеси, легко механизируется и автоматизируется. Использование формовочной смеси, состоящей из 92...95 % мелкого кварцевого, магнезитового или циркониевого песка и 4...6 % термореактивной фенолформальдегидной смолы, обеспечивает малую шероховатость поверхности и более высокую точность отливок (5...8 класса), чем изготовленных в песчаноглинистых формах, так как оболочка твердеет на модели и сохраняет ее размеры.

Литье в оболочковые формы применяют в крупносерийном и массовом производствах при получении ответственных фасонных мелких и средних отливок из различных сплавов.

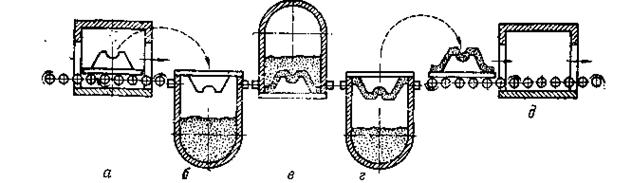

2. Технология изготовления оболочковой формы (рис. I. 13) начинается с нанесения пульверизатором на металлическую модельную плиту разделительного состава, облегчающего снятие оболочки. Затем модельную плиту нагревают в электрической печи до температуры 200...220 °С (рис. I. 13, а), устанавливают над бункером и закрепляют моделью вниз (рис. I. 13, б). Бункер переворачивают на 180°, и формовочная смесь падает на нагретую модельную плиту (рис. I. 13, в). При выдержке в течение 20...30 с смола плавится и, обволакивая тонкой плёнкой мелкие зерна песка, образует оболочку толщиной 6...8 мм. Бункер возвращают в исходное положение, и непрореагировавшая формовочная смесь падает на его дно (рис. I. 13, г). Снятую с бункера модельную плиту с непрочной оболочкой отправляют в электрическую печь с температурой около 350 °С (рис. I. 13, д). Здесь смола в течение 90...180 с полимеризуется и необратимо твердеет, образуя прочную оболочковую полуформу. По такой же технологии изготавливают другую полуформу.

Рис. I. 13. Схема изготовления оболочковых форм.

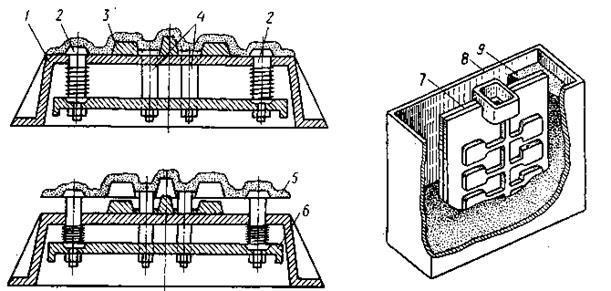

Рис. I. 14. Модельная плита с оболочковой полуформой и собранная форма.

Для снятия готовой оболочковой полуформы (рис. I. 14) модельная плита 1 с закрепленной полумоделью 3 снабжена толкателями 4, находящимися на уровне плиты, и толкателями 2, которые выступают из нее и образуют в полуформе углубления. На другой модельной плите (здесь не показано) толкатели расположены на несколько миллиметров ниже плоскости разъема, чтобы образовать выступы на второй полуформе против углублений на первой. С помощью этих выступов и углублений фиксируют, положение полуформ при сборке оболочковой формы. При нажатии на плиту 6 толкатели снимают полуформу 5 о модельной плиты. В одной из полуформ на стержневые знаки устанавливают стержень, закрывают другой полуформой, скрепляют их скобами, струбцинами или склеивают по плоскости разъема. Собранную оболочковую форму 7 помещают в металлический ящик 8, засыпают крупным песком или чугунной дробью 9 и заливают металлом. К моменту полной кристаллизации металла, отливки смола из смеси выгорает, форма и стержни разупрочняются и легко разрушаются, освобождая отливку при выбивке.

Дата добавления: 2016-01-18; просмотров: 1597;