Предварительная обработка заготовок

Правка. Чтобы устранить искривление заготовок, применяют правку в горячем или холодном состояниях молотом, на правильно-калибровочных станках и правильно-эксцентриковых прессах, а также на гидравличес-ких и ручных винтовых прессах.

В ряде случаев заготовки правят не только перед механической обработкой, но и в процессе обработки, ког-да при снятии наружных слоев металла возникают внутренние остаточные напряжения, вызывающие искривле-ние оси заготовки или ее коробление.

Листовой прокат любой толщины правят на правильных вальцах, в холодном состоянии или с местным по-догревом на плите и теми же способами непосредственно в конструкции.

В табл. 2.2 приводится рекомендуемое оборудование для правки проката в зависимости от требуемой точ-ности. Под точностью правки понимают кривизну, остающуюся после правки, отнесенную к 1м длины заготов-ки.

Таблица 2.2

Рекомендуемое оборудование для правки проката в зависимости от требуемой точности

| Материал, подвергающийся правке | Точность на 1м длины, мм | Рекомендуемое оборудование |

| Листовой прокат толщиной 10-40мм при ширине 3000мм | 1 - 2 | Листоправильные вальцы |

| Угловая сталь до размера 200х200х24 мм | Углоправильные вальцы | |

| Балки и швеллеры до № 45 | Вертикально-гибочные прессы | |

| Балки и швеллеры до № 60 | Горизонтально-гибочные прессы |

Продолжение табл. 2.2

| Проволока (в бухтах) диаметром до 0,25-6 мм | 0,5-0,7 | Правильно-отрезные станки |

| Прутиковый материал и заготовки диаметром до 30 мм | 0,05-0,15 | Ручные винтовые прессы |

| Прутиковый материал и заготовки диаметром до 100 мм | 0,05-0,15 | Фрикционные прессы |

| Круглый прокат диаметром до 120 мм | Для черных прутков 0,5-0,9; Для обработанных прутков 0,1-0,2 | Правильно-калибровочные станки и ролико-правильные машины |

Резка. Как правило, прокат поступает на производство в виде прутков или бухт, листового материала или полосы. Поэтому перед запуском в производство прокат режут и правят.

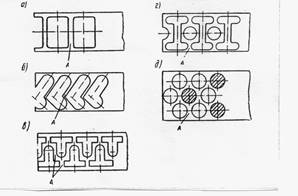

Листовой или широкополосный материал режут на так называемые карты, размеры которых назначают применительно к размерам готовых деталей. Оптимальный раскрой металла, то есть раскрой с наименьшим от-ходом металла, предусматривает размещение на картах конфигураций заготовок с минимальными перемычка-ми и с учетом способа дальнейшей их обработки. На рис.2.17 приведены примеры раскроя металла для вырубки заготовок на прессах.

|

Рис. 2.17 Раскрой металла с перемычками: а) прямой; б) наклонной; в) встречной; г) комбинированной;

д) многорядной; А – перемычки

Чтобы получить более чистый срез вырубленной заготовки, а также уменьшить заусенцы и коробление заго-товки, рекомендуется вести вырубку с перемычками. Лишь в случаях, когда к заготовке не предъявляют повы-шенных требований в отношении точности и качества среза, применяют вырубку без перемычек. Ширину пере-мычек обычно берут равной одной-двум толщинам исходного металла. Учитывая, что ширина перемычки влия-ет на величину отхода металла, ее следует брать по возможности меньшей ( размеры перемычек нормализова-ны).

Отход металла в процентах определяют, как отношение площади поверхности высечки ( отходы после вы-рубки) к площади поверхности карты.

Резку производят на оборудовании различных видов. Пресс-ножницы применяют для резки листовой и поло-совой стали толщиной до 25 мм. Гильотинные и дисковые ножницы применяют для резки материала толщиной до 40 мм.

Тонкий прокат можно резать дисковыми и вибрационными ножницами.

Для материала толщиной от 5 до 100 мм применяют газовую резку: ацетилено-кислородную и кислородную.

При толщинах свыше 100 мм (до 450 мм) применяют кислородно-флюсовую резку.

Заготовки из материалов высокой твердости режут абразивными кругами, анодно-механическим или элект-роискровым методом.

Существует также прогрессивный метод резки высокопрочных материалов фрикционными дисками, рабо-тающими со скоростью вращения до 100 м/с. В результате трения обрабатываемый материал нагревается в ра-бочей зоне свыше 10000 С и частично оплавляется, благодаря чему легко удаляется.

Прокат режут также на прессах, приводных ножовках, на отрезных станках, оснащенных дисковыми и лен-точными пилами, отрезными резцами на токарных станках, а также дисковыми фрезами на фрезерных станках.

Ширина реза зависит от способа резки и толщины металла. Так при резке на токарном станке отрезным рез-цом металла толщиной 20…30 мм ширина реза состовляет 3 мм, при резке дисковой фрезой на фрезерном стан-ке металла той же толщины – 2 мм. При резке металла той же толщины ширина реза состовляет: дисковой пи-лой – 4 мм; ленточной пилой – 1,5 мм; приводной ножовкой – 2,5 мм, абразивным кругом – 2 мм; анодно-меха

ническим методом – 1,5 мм.

Центрирование заготовок. При обработке наружных поверхностей тел вращения ( валов ) базой для выпол-нения ряда операций являются центровые отверстия. Они предназначаются не только для обтачивания, нареза-ния резьб, шлифования и т.п., но и для правки и контроля. Правильная форма и расположение центровых от-

верстий влияют на точность обработки. Поэтому от правильного центрования, соответствия углов конуса цент-ровых гнезд углам конуса центров станков, на которых будут обрабатывать заготовки, зависит точность изго-товления деталей. Форму и размер центровых отверстий выбирают по ГОСТ 3725, которые подразделяются на три типа. Так, тип А имеет наибольшее распространение при обработке деталей в центрах, он имеет угол при вершине конуса 600 ( иногда этот угол при обработке тяжелоемких деталей увеличивают до 75, 900 и выше); тип Б имеет дополнительную коническую поверхность (фаску) с углом при вершине 1200 , которая предназна-чается для предохранения центровых отверстий от повреждений, а также для осуществления возможности под-резки торца; тип В кроме предохранительной фаски снабжен резьбой, предназначаемой для резьбовых пробок, ввинчиваемых в центровые отверстия при транспортировке заготовок.

Центрование заготовок производят на токарных, револьверных и сверлильных станках, а также и на спе-циальных одно- и двухсторонних центровальных станках сверлом и зенковкой, образующей коническую по-верхность, или комбинированным инструментом, объединяющим эти виды обработки (сверление и зенкование)

Предварительная обработка литых и кованых заготовок предусматривает удаление окалины, заусенцев, пригара, литников, прибылей и напусков.

Очистка производится на обдирочно-шлифовальных станках; крупные заготовки обрубаются пневматичес-кими зубилами и зачищаются переносными шлифовальными машинками. Очистку поверхностей производят также проволочными вращающимися щетками или в дробеструйных камерах.

Мелкие заготовки очищают большей частью в очистных вращающихся барабанах. Применяется также спо-соб очистки заготовок в струе рабочей жидкости, направляемой под давлением на поверхность обрабатываемой заготовки. Рабочая жидкость состоит из кальцинированной соды, абразива и воды.

Некоторые виды заготовок – поковки и штамповки из высокоуглеродистых сталей (С2 > 0,5%), чугунные или стальные отливки – подвергают также термической обработке ( отжигу или нормализации ) для улучшения структуры и обрабатываемости.

Дата добавления: 2015-12-26; просмотров: 3155;