Охлаждение, выбивка и очистка отливок

Виды заготовок

1. Отливки из черных и цветных металлов и сплавов.

2. Заготовки из проката.

3. Поковки, получаемые ковкой и штамповкой.

4. Заготовки порошковой металлургии.

5. Сварно-литые и сварно-кованые заготовки.

6. Заготовки из неметаллических материалов.

2.1. Отливки из черных и цветных металлов

Отливка- это литое металлическое изделие, получаемое путем заливки расплавленного металла или сплава в литейную форму. Литьем получают заготовки как простой, так и очень сложной формы. Некоторые способы литья позволяют получать отливки с высокой чистотой поверхности и точностью по размерам и форме, что резко сокращает или исключает совсем их последующую механическую обработку.

Литейная форма- это система элементов, образующих рабочую полость, при заливке которой расплавленным металлом, формируется отливка (заготовка).

Способы получения отливок:

- литье в песчаные формы.

- литье в оболочковые формы.

- литье по выплавляемым моделям.

- литье в металлические формы (кокили).

- литье под давлением.

- центробежное литье.

Литье в песчаные формы.

В комплект литейной технологической оснастки для изготовления форм из формовочных смесей входят: модели, модельные плиты, опоки, стержне-

вые ящики и др.

Модель- это приспособление, при помощи которого в формовочной смеси получают отпечатки полости, соответствующие наружной конфигурации отливки. Отверстия и полости внутри отливок образуют при помощи песчаных стержней, устанавливаемых в формы. Размеры модели делают больше размеров отливки на величину литейной усадки (для сталей 1,8... 2 %, для чугуна 0,8... 1,2 %). Кроме того в размерах моделей учитывают размеры припусков на механическую обработку заготовок. Модели изготавливают из дерева, металла и пластмасс.

Модельная плитаслужит для установки на ней модели и заформовки ее формовочной смесью в опоку.

Стержневые ящикислужат для изготовления стержней. Их изготавливают из тех же материалов, что и модели. Они бывают разъемные и неразъемные.

Опоки- прочные металлические рамы различной формы, предназначенные для изготовления литейных полуформ из формовочных смесей.

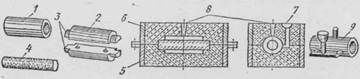

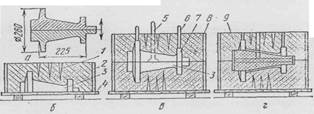

Для подвода расплавленного металла в полость литейной формы и ее заполнения, применяют литниковую систему. На рис. 2.1 дана схема получения отливки в разовой форме из формовочной смеси. На рис. 2.2 приведена схема формовки в двух опоках по разъемной модели.

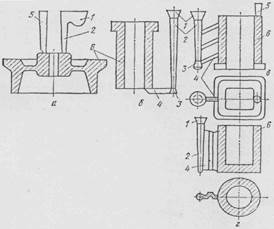

Литейную форму заливают расплавом через литниковую систему. Литниковая система - это совокупность каналов и резервуаров, по которым расплав поступает из ковша в полость формы. На рис. 2.3 показаны типы литниковых систем.

Рис. 2.1. Отливка детали в разовой форме. Литейная форма из формовочной смеси: 1 - отливаемая деталь; 2 - разъемная модель; 3 - стержневые знаки модели; 4 - стержень; 5,6 - верхняя и нижняя опоки; 7 - литниковая система; 8 - вынор; 9 - отливка

Рис. 2.2. Схема формовки в двух опоках по разъемной модели а - модель; б ,в - изготовление нижней и верхней полуформ; г - собранная форма; 1 - вентиляционные наколы; 2 - нижняя опока; 3 - нижняя половина модели; 4 - подмодельный щиток; 5 - модель стояка; 6 - модели выпоров; 7 - верхняя половина модели; 8 - верхняя опока; 9 – стержень

Рис. 2.3. Типы литниковых систем: а - верхняя; б — сифонная; в - ярусная; г - вертикально-щелевая; 1 - чаша; 2 - стояк; 3 - литниковый ход; 4 - питатель; 5 - выпор; 6 – опока

Верхняя литниковая системанаиболее проста. Ее применяют для мелких деталей небольшой высоты. С увеличением высоты происходит размывание формы струей расплава, разбрызгивание и окисление его, увеличивается количество неметаллических включений в теле отливки.

Нижнюю (или сифонную) литниковую системуприменяют для средних и толстостенных отливок значительной высоты. Она обеспечивает спокойное заполнение формы расплавом. Вместе с тем эта система более сложна.

Ярусная литниковая системаобеспечивает последовательное питание отливки снизу вверх, и ее применяют для крупных отливок. Недостатки ярусной литниковой системы - сложность в изготовлении и значительный расход

расплава. Ее разновидность - вертикально-щелевая система- предназначается главным образом для цветных сплавов.

Для лучшего задержания шлаковых включений в литниковые чаши или другие элементы литниковой системы иногда устанавливают фильтры (например, керамические сетки). С их помощью можно отделить относительно крупные шлаковые частицы.

Чрезвычайно перспективным способом тонкой очистки металлических расплавов в литниковых системах является фирам-процесс(фильтрационное рафинирование металлов), при котором фильтрующий узел делают из специальной стеклоткани. При фирам-процессе значительно повышается чистота металла и, как следствие, качество отливок, уменьшается брак, что в целом дает значительный экономический эффект. Этот способ используют на многих предприятиях для отливок из серого и высокопрочного чугуна, бронзы и других сплавов.

Для заготовок простых форм с плоской поверхностью в условиях единичного и мелкосерийного производства применяют открытую формовку в почве по моделям или шаблонам.

Для мелких и средних отливок деталей, имеющих форму тел вращения, применяют ручную формовку в опоках по шаблонам или моделям (блоки цилиндров, корпусные детали из стали и чугуна).

Свойства формовочных смесей

Для получения отливок высокого качества формовочные и стержневые смеси, из которых делают разовые литейные формы, должны обладать определенными механическими, технологическими и физическими свойствами.

Основные механические свойства смесей, прочность, поверхностная прочность, пластичность, податливость.

Прочность- способность смеси обеспечивать сохранность формы (стержня) без разрушения при ее изготовлении и пользовании. Формы (стержни) не должны разрушаться от толчков при сборке и транспортировке, выдерживать давление заливаемого металла. Стандартными характеристиками являются для сырых смесей - предел прочности при сжатии sсж, для сухих форм (после сушки) - предел прочности при растяжении sр. Для песчано-глинистых смесей sсж = 30...70кПа, sр= 80...200 кПа.

Поверхностная прочность(осыпаемость) - сопротивление истирающему действию струи металла при его заливке. При недостаточной поверхностной прочности наблюдают осыпаемость, т.е. отделение частиц формовочной смеси, попадающих в отливку.

Пластичность- способность смеси воспринимать очертания модели (стержневого ящика) и сохранять полученную форму.

Податливость- способность смеси сокращаться в объеме под действием усадки сплава. При недостаточной податливости в отливке возникают напряжения, которые могут привести к образованию трещин.

Технологические свойства смесейхарактеризуют их текучестью, термохимической устойчивостью, негигроскопичностью, выбиваемостью и долговечностью.

Текучесть- способность смеси обтекать модели при формовке, заполнять полость стержневого ящика. Перемещение частиц формовочных смесей должно происходить при возможно минимальном усилии в процессе формовки и обеспечивать одинаковое уплотнение во всех частях формы (стержня) без рыхлых мест и пустот.

Термохимическая устойчивость или непригораемость -способность смеси выдерживать высокую температуру заливаемого сплава без оплавления или химического с ним взаимодействия. Пленки пригара ухудшают качество поверхности и затрудняют последующую обработку отливки. При оплавлении формовочной смеси резко снижается ее газопроницаемость.

Негигроскопичность- способность смеси после сушки не поглощать влагу из воздуха в течение длительного времени.

Выбиваемость- способность легко удаляться из форм и полостей отливок при их выбивке после охлаждения. Хорошую выбиваемость имеют смеси, в которых связующие вещества теряют прочность при нагреве после заливки сплава.

Долговечность- способность смесей сохранять свои свойства при многократном использовании.

Технологические свойства не могут быть выражены количественно, их оценивают по экспериментальным данным.

Газопроницаемость- способность смесей пропускать газы через стенки формы вследствие пористости - одно из важнейших свойств формовочных смесей. В расплавленном металле всегда содержатся растворенные газы, выделяющиеся при его охлаждении и затвердевании. Большое количество водяных паров и газов выделяется также из самих формовочных материалов при их нагревании. При недостаточной газопроницаемости в теле отливки могут образовываться газовые пузыри - раковины. Для оценки формовочных смесей пользуются коэффициентом газопроницаемости К, который определяют экспериментально. Для песчано-глинистых смесей К = 30... 120 единиц.

Теплофизические свойства- теплопроводность, удельная теплоемкость - существенно влияют на скорость кристаллизации металла и его последующего охлаждения и тем самым на структуру и свойства отливок.

Свойства песчано-глинистых смесей являются функцией многих параметров. Так, прочность и пластичность их увеличиваются с повышением содержания глины, зависят также от размеров и формы зерен песка, влажности и других факторов. Составы формовочных и стержневых смесей с требуемыми свойствами выбирают в зависимости от литейного сплава, массы и конфигурации отливок и других условий.

Охлаждение, выбивка и очистка отливок

Продолжительность охлаждения в форме затвердевшей отливки зависит от ее массы, толщины сечений, вида сплава, теплофизических свойств формовочных материалов и других условий. Она колеблется в очень широких пределах - от нескольких минут для небольших тонкостенных литых деталей до нескольких часов или суток для массивных, крупных отливок.

Излишне длительное охлаждение отливок в форме экономически не выгодно. Поэтому иногда охлаждение ускоряют, например, обдувкой воздухом. Излишне горячие отливки из форм удалять нельзя. При охлаждении на воздухе в сплавах могут произойти нежелательные структурные превращения. Вследствие разницы температур на поверхности и во внутренней части массивных деталей возникают термические напряжения, которые могут вызвать коробление и трещины в отливке.

По опытным данным, мелкие чугунные отливки можно извлекать из форм при 700... 800 °С, средние - при 400... 500 °С.

После охлаждения до требуемой температуры разовую литейную форму разрушают, выбивая из нее отливку. В современных литейных цехах выбивку проводят с помощью механизмов и установок.

С помощью соответствующих транспортеров выбитую формовочную смесь направляют к месту переработки, отливки - на обрубку и очистку. Пустые опоки толкатель подает до упора на конвейер.

Стержни из крупных отливок удаляют в гидравлических камерах струей воды диаметром 5... 15 мм под давлением до 10 Мпа. При этом происходит и очистка поверхности отливок от частиц приставшей формовочной смеси.

Обрубку, т.е. удаление литников, прибылей и дефектов, проводят на дисковых и ленточных пилах, газовой и электродуговой резкой, пневматическими зубилами и другими способами.

Очистку мелких отливок от остатков формовочных материалов осуществляют во вращающихся барабанах круглого или прямоугольного сечения. В них вместе с деталями загружают "звездочки" из белого чугуна. Очистка поверхности происходит в результате перекатывания и трения деталей и "звездочек" друг о друга.

В гидропескоструйных установках отливки очищают струей воды с песком до 3 Мпа.

Дробеметная (дробеструйная) очистка заключается в том, что поверхность обрабатывают струей чугунной или стальной дроби, выбрасываемой со скоростью 60...70 м/с из вращающейся дробеметной головки. Мелкие отливки очищают в дробеметных барабанах, средние и крупные отливки - в дробеметных камерах.

Дефекты отливок

Дефекты можно разделить на две группы: неисправимые и исправимые. Первые (обычно крупные по размерам) исправить невозможно или невыгодно. В этом случае отливку считают негодной для использования и переводят в разряд окончательного брака. Исправимые дефекты (обычно мелкие) экономически целесообразно подвергать исправлению.

Газовые раковины- полости в теле отливки, созданные воздухом или газами, выделяющимися из расплавленного металла при его затвердевании или из материалов формы. Газовые раковины могут быть открытые и закрытые(внутренние). Причинами их образования являются недостаточная газопроницаемость и повышенная влажность формовочных и стержневых смесей, недостаточная раскисленность расплава и т.п.

Усадочные раковины — открытые или закрытые полости в теле отливки, имеющие неровную внутреннюю поверхность, которые обычно образуются в утолщенных местах отливки. Причинами образования усадочных раковин в отливке являются неправильный подвод в форму, заливка форм излишне перегретым расплавом, неправильная конструкция отливки, допускающая скопление больших объемов расплава в отдельных ее частях.

Песчаные раковины - чаще всего открытые различной формы пустоты в теле отливки, частично или целиком заполненные формовочной смесью. Причинами образования песчаных раковин являются разрушение отдельных частей формы, смыв формовочной смеси расплавом при его неправильном подводе.

Усадочная пористость- это скопление мелких пустот (пор) неправильной формы, которые образовались в отливке в результате объемной усадки при отсутствии доступа жидкого металла. Она характерна для сплавов с широким интервалом кристаллизации.

Холодные трещины - сквозные и несквозные разрывы в стенках отливки, небольшой ширины и значительной длины. Они образуются при низких температурах и имеют неокисленную поверхность. Причиной образования холодных трещин является усадка сплава, приводящая к большим внутренним напряжениям.

Горячие трещины - разрывы в стенках отливки, имеющие значительную ширину и небольшую протяженность. Они образуются при высокой температуре и имеют темную окисленную поверхность. Трещины могут возникать в случае недостаточной податливости стержней и отдельных частей формы, ранней выбивки отливки из формы.

Заливы — тонкие различные по величине и форме, не предусмотренные чертежом выступы на отливке, образующиеся по плоскости разъема формы из-за наличия излишнего зазора между полуформами.

Недолив — неполное заполнение формы расплавом, что наблюдается при недостаточной его жидкотекучести, при скоплении газов, препятствующих заполнению формы, при недостаточных размерах питателей литниковой системы.

Перекос - несоответствие конфигурации отливки чертежу из-за смещения одной части отливки относительно другой. Как правило, перекос является следствием неправильного центрирования опок при чрезмерном износе штырей.

Разноствнность возникает в результате неправильной установки или смещения стержней при заливке формы в случае непрочного их крепления в форме.

Коробление - искажение размеров и конфигурации отливки под влиянием внутренних напряжений, возникающих при неравномерном охлаждении отдельных ее частей. Во избежание коробления необходимо добиваться меньшей разностенности отливки, а для охлаждения массивных ее частей применять холодильники.

Наиболее распространенными методами исправления дефектных отливок являются пропитывание пористых отливок различными составами и заварка дефектов газовой или электродуговой сваркой.

Пористые отливки, работающие под небольшим давлением, пропитывают водным раствором хлористого аммония. Он проникает между кристаллами металла, образуя оксиды, при этом закупориваются поры отливки. В растворе дефектные отливки находятся 8... 12 ч.

Пористость чугунных, бронзовых и алюминиевых литых деталей, работающих под значительным давлением, устраняют путем запрессовки в поры бакелитового лака. Давление запрессовки составляет 2,5... 3 Мпа. Пропитанную отливку сушат при комнатной температуре около 40... 50 ч. Затвердевание лака происходит в печи при 130 °С.

Для газовой или электрической дуговой заварки присадочный пруток или электрод должен иметь тот же химический состав, что и основной металл. Во избежание появления трещин в процессе заварки или после ее, отливку необходимо предварительно подогреть до 200... 250 °С.

Дата добавления: 2015-12-26; просмотров: 2357;