Методы точного литья

Стойкость инструмента, изготовленного методом точного литья, не уступает стойкости кованых штампов, а стоимость их изготовления в 4—7 раз меньше, чем при механической обработке. Применение данного способа снижает затраты на механическую обработку, упрощает технологию изготовления инструмента и сокращает производственный цикл. Кроме того, для производства инструмента можно применять жаропрочные сплавы, которые трудно поддаются механической или пластической обработке.

Теоретические предпосылки применения материала в литом состоянии для деформирующего инструменту основываются на особенностях литой структуры — ее каркасности, вследствие чего литому металлу присуще более высокое сопротивление пластической деформации при одновременно меньших значениях характеристик пластичности по сравнению с металлом того же химического состава, но подвергнутого обработке давдением. С повышением температуры разупрочнение литого металла протекает медленнее, чем деформируемого. Следует отметить также более высокую износостойкость и разгаростойкость.

Способ получил распространение после tofo, как появился «Шоупроцесс», применение которого обеспечивает высокую точность отливок благодаря использованию керамических форм. Керамические формы состоят из керамической облицовки и наполнительной среды. Форму получают путем заливки модели жидкой смесью, состоящей из пылевидного кварца, кварцевого песка и гидролизованного этилсиликата. Керамический блок, затвердевший до эластичного состояния, поджигают для удаления летучих составляющих, а затем подвергают прокаливанию. После высокотемпературной (при 850,..950°С) прокалки в материале формы появляется много трещин. Они обеспечивают прохождение газов, но не могут быть заполнены металлом.

Кроме литья в керамические формы применяют литье в формы из термореактивных смесей, в металлический кокиль, облицованный керамической смесью, по выплавляемым моделям (обрезные штампы).

Почти вдвое больше деталей можно изготовить с помощью инструмента, полученного методом Электрошлакового переплава (ЭШП). Установки для электрошлаковой переплавки позволяют производить переплавку старого изношенного инструмента и изготавливать из нее литой инструмент (матрицы, пресс-шайбы, штампы и т. д.). Подобную «реставрацию» можно производить пятикратно. В качестве электрода применяются, на пример, вышедшие из строя иглы. В плавильном пространстве расплавленный шлак и жидкий металл ванны являются источником тепла для дальнейшего ведения процесса расплава. Отливка инструмента производится в медный водоохлаждаемый кристаллизатор.

Выбор оптимального варианта изготовления инструмента

Один и тот же процесс обработки металлов давлением может быть неоднозначен и реализован по своей экономической эффективности по различным вариантам деформирующего инструмента. Поэтому выбор оптимальной конструкции инструмента, способа изготовления и материала для инструмента необходимо обосновать путем вычислений, требующих построения математической модели. Для этого чаще всего используют линейное программирование как основной метод отыскания решения. В качестве критерия оценки оптимальности инструмента (целевой функции) принимают себестоимость изготовления полуфабрикатов, удельный расход инструмента или съем продукции с единицы инструмента. Целевую функцию записывают в виде

L = С1Х1 + С2Х2 + ... + Спхп.

На переменные х1, х2, ... хп накладывают систему ограничений

и граничные условия xj³0, где j = 1, 2, ...,n, п — число переменных, т — число ограничений, аij, bij_ — заданные постоянные величины. Например, для процесса холодной листовой штамповки себестоимость изготовления детали (целевая функция) определяется выражением

L = (См + С3 + Сш + Со) ®min,

где См, С3, Сш и Со — удельные затраты на материал, заработную плату производственных рабочих, штамповый инструмент и оборудование соответственно.

Затраты на штамповый инструмент находят по формуле

где п — количество штампов на операцию для выполнения готовой программы; Ршт — стоимость штампа для каждой операции; Кшт — коэффициент, учитывающий затраты на ремонт штампов; N — количество деталей, полученных до полного износа штампа.

Как видно из данного примера, себестоимость продукции в сильной степени зависит от затрат на изготовление и эксплуатацию технологического инструмента, поэтому с помощью технологической модели выбирают более оптимальный вариант исполнения инструмента, обеспечивающий наименьшую себестоимость изготовления.

Задача. Инструментальный цех выпускает штампы двух видов П1 и П2. На эти изделия идут четыре вида материала S1, S2, S3, S4 (таблица 4). Сколько штампов П1 и П2 надо изготовить, чтобы при данных запасах материалов получить наибольшую выручку, если стоимость одного штампа П1 – 70 руб. П2 — 50 руб.?

Таблица 3 - Затраты материалов на штампы

| Материал | Запасы материала, шт. | Штампы | |

| П1 | П2 | ||

| S1 | |||

| S2 | |||

| S3 | |||

| S4 |

Решение. Предположим, что цех выпускает штампов  Тогда целевая функция L = С1х1 + С2 х2 ®max, где С, — стоимость штампов. На первый штамп Пг расходуется материала S1®а11х1, на второй П2 — a12х2, на все штампы — а11 x1 + а12х2 £b, где b1 — запасы материала S1. Аналогичным путем находятся и другие ограничения. В конечном итоге получаем

Тогда целевая функция L = С1х1 + С2 х2 ®max, где С, — стоимость штампов. На первый штамп Пг расходуется материала S1®а11х1, на второй П2 — a12х2, на все штампы — а11 x1 + а12х2 £b, где b1 — запасы материала S1. Аналогичным путем находятся и другие ограничения. В конечном итоге получаем

(16)

(16)

Надо найти такие числа х1 и х2, удовлетворяющие неравенствам, при которых целевая функция имеет наибольшее возможное значение.

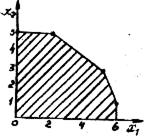

Задачу можно решить чисто геометрическим способом в координатах х1 , х2. Каждая прямая неравенства делит плоскость на две полуплоскости. По одну сторону от граничной прямой

|

| Рисунок 39 - Область решения системы неравенств (16) |

располагаются точки, удовлетворяющие неравенству, по другую — неудовлетворяющие. В совокупности на плоскости x1ox2 граничные прямые образуют многоугольник — область изменения переменных (рисунок 39). После вычисления целевой функции в каждой вершине многоугольника найдем, что наибольшую выручку цех получит при изготовлении штампов П1 — 5 шт. и П2 — 3 шт.

При выборе способа изготовления деформирующего инструмента следует исходить из конкретных условий производства и характеристик инструмента. Ясно, что при изготовлении крупногабаритного инструмента преимущество надолго сохранится за обработкой на металлорежущих станках. В будущем, по-видимому, доминирующее положение в производстве деформирующего инструмента займут пластическое деформирование и точное литье. В настоящее время наиболее распространенным способом является обработка на металлорежущих и электроимпульсных станках.

Дата добавления: 2015-12-10; просмотров: 1430;