Приемы для повышения стойкости инструмента

С учетом характера разрушения деформирующего инструмента задачу повышения стойкости того или иного вида инструмента следует решать в определенной последовательности:

· определение преобладающего вида разрушения;

· выделение участков инструмента, из-за которых инструмент выходит из строя;

· определение основных причин разрушения (конструкция инструмента, режим работы, материал и т. д.);

· назначение мер повышения стойкости.

Преобладающий вид разрушения можно определить, например, по данным распределения инструмента в зависимости от признака разрушения (таблица 3).

Таблица 3 – Относительное распределение выбракованных штампов по виду разрушения, %

| Вид разрушения | Вид штампа | ||

| Молотовые | КГШП | КГМ | |

| Глубокие трещины (Т) | - | - | |

| Деформация элементов гравюры (Д) | - | ||

| Износ (И) | - | ||

| Разгарные трещины (РТ) | - | ||

| Комплексное разрушение (Т + О + И + РТ + Д) | - |

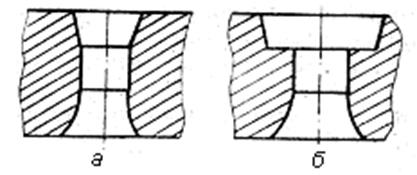

Стойкость молотовых штампов можно увеличить, главным образом, путем повышения прочности. Для штампов ГКМ требуются технические решения, направленные на то, чтобы затормозить процесс образования разгарных трещин. Прессовые штампы КГШП нуждаются в защите одновременно по всем трем разновидностям разрушения. Совершенствование конструкции инструмента — один из путей повышения стойкости. Например, при конструировании штампов размеры облойного мостика выбирают из условия полного заполнения гравюры штампа деформируемым металлом при максимальном отходе металла в облой. Если стойкости штампа придается основное значение, то высоту мостика в ущерб экономии металла можно несколько увеличивать. Зачастую несущественное (с точки зрения конструкции) изменение формы инструмента в несколько раз повышает его стойкость. Например, увеличение переходной зоны у матрицы для прессования прутков из латуни позволило увеличить стойкость матрицы с 8 до 23 прессовок (рисунок 44).

Чем проще конфигурация поковки, тем легче изготовить штамп, тем выше его стойкость. Это важное правило, продиктованное производственной практикой, не всегда учитывается конструкторами.

Рисунок 44 - Различная конструкция канала матрицы: а — 8 прессовок, б - 23 прессовки

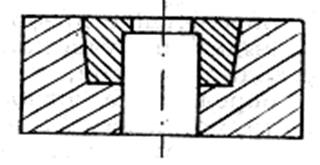

Рисунок 45 - Сборнаяматрица

С целью уменьшения температурных напряжений и задержки возникновения разгарных трещин инструмент для горячей обработки давлением перед формоизменением целесообразно подогревать. Наиболее изнашиваемые элементы инструмента целесообразно изготавливать в виде вставок из металлокерамических сплавов (рисунок 45).

Хорошими способами повышения износостойкости рабочих поверхностей инструмента являются также хромирование, азотирование, борированне, цианирование, силицирование и сульфидирование, а также электроискровой способ упрочнения.

Дата добавления: 2015-12-10; просмотров: 1076;